诺蒎酮的合成工艺研究

2020-05-06石云飞钟旭阳段欣颖陈淑兰廖圣良

石云飞, 张 桧, 钟旭阳, 段欣颖, 陈淑兰, 廖圣良*

(1.江西农业大学 林学院;国家林业和草原局木本香料(华东)工程技术研究中心;国家林业和 草原局/江西省樟树工程技术研究中心;江西特色林木资源培育与利用协同创新中心, 江西 南昌 330045; 2.江西省林业科技推广总站,江西 南昌 330038)

我国是松脂生产大国,年产量可达到70万吨左右,其中大部分用于初加工生产松香、松节油,带来的直接经济效益并不明显[1]。松节油的主要成分为α-蒎烯、β-蒎烯以及少量其它萜烯,国产松节油前期大多来自马尾松,其中β-蒎烯含量较低,约为4%~10%[2]。从美国引种的湿地松,其所产松节油中β-蒎烯的含量较高,达到25%~30%,甚至超过30%[3]。近年来,随着湿地松产业的逐渐发展,各地都建立起自己的湿地松采脂林[4-7],β-蒎烯的产量日益提高,对它的深加工利用逐渐成为松脂加工利用领域的研究热点。β-蒎烯可以通过化学改性,合成众多衍生物,如:诺蒎酮[8]、诺卜醇[9]、桃金娘烷醇[10]等,其中诺蒎酮可作为许多衍生物合成的中间体,从而使其合成及应用备受关注。目前已报道的有关诺蒎酮合成的方法主要有:高锰酸钾氧化法、空气氧化法、臭氧氧化法等。空气氧化法选择性较好,但反应时间长且转化率仅有15%[11];臭氧氧化法报道最多,此法效果较好,但反应条件苛刻,需在超低温下进行,不适合工业化生产[12-16]。诺蒎酮的合成方法较多,但在反应效率和选择性等方面仍需进一步改进。刘兵等[17]选择高锰酸钾氧化β-蒎烯,可使β-蒎烯的转化率提高为94.15%,选择性为89.19%。基于此,本研究在前人研究的基础上,对诺蒎酮合成工艺进行优化,以期提高反应的转化率和选择性,缩短反应时间,降低诺蒎酮合成的成本。

1 实 验

1.1 原料、试剂与仪器

β-蒎烯,分析纯,阿拉丁(上海)生化科技有限公司; 18-冠醚- 6、 2-溴乙基三甲基溴化铵(BETAB)、高锰酸钾、丙酮、浓硫酸、乙酸乙酯、二氯甲烷;十六烷基三甲基溴化铵(CTAB)、十二烷基三甲基溴化铵(DTAB)、四丁基溴化铵(TBAB),均为分析纯。

810-3型磁力搅拌器;AM120Z-P型机械搅拌器;N-1200B型旋转蒸发仪,上海泉杰仪器有限公司;GC9790气相色谱仪,浙江温岭福利分析仪器有限公司。

1.2 诺蒎酮的合成

诺蒎酮的合成原理见图1。取5.00 g(0.037 mol)β-蒎烯于100 mL三口烧瓶中,将0.20 g CTAB充分溶于30 mL丙酮和3 mL 2 mol/L H2SO4后,缓慢倒入三口烧瓶中。在机械搅拌转速220 r/min,温度21~24 ℃条件下, 1 min内加入18.60 g(0.118 mol)高锰酸钾粉末,保温反应3 h。以气相色谱仪监测反应进程,程序升温条件为:初始温度100 ℃,保持1 min,以8 ℃/min的升温速率升温至180 ℃,再以10 ℃/min的速率升温至240 ℃,保持10 min。待反应完成后,将反应液过滤,旋蒸滤液得粗品,用适量乙酸乙酯溶解粗品,超纯水洗2次,再用饱和食盐水洗至中性后,使用旋蒸仪进行旋蒸,得到目标产物诺蒎酮。

图1 诺蒎酮合成路线Fig.1 Synthetic route of nopinone

1.3 分析与表征

利用FT-IR、1H NHR、GC-MS对诺蒎酮的化学结构进行表征。

1.4 计算公式

根据气相色谱峰面积计算反应转化率、选择性和理论得率。

2 结果与讨论

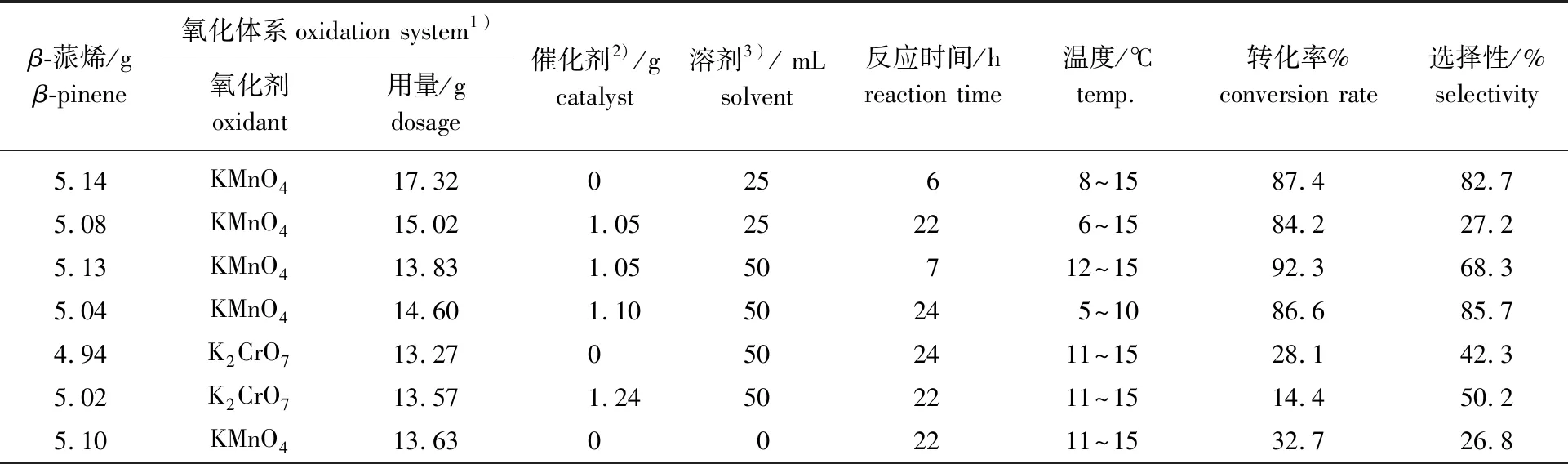

2.1 诺蒎酮合成氧化体系的初探

对不同氧化体系对诺蒎酮合成反应的影响进行初探,反应结果列于表1。由表1可知,在诺蒎酮合成反应中,以重铬酸钾作为氧化剂时,反应时间达到24 h时β-蒎烯的转化率。仅有28.1%。与重铬酸钾相比,以高锰酸钾作为氧化剂时,反应的转化率和选择性更高,因此高锰酸钾更适宜作为该反应的氧化剂。当加入相转移催化剂18-冠醚- 6时,β-蒎烯的转化率出现下降,说明18-冠醚- 6对于该反应具有抑制作用。当使用二氯甲烷作为溶剂时,反应的转化率为32.7%,选择性为26.8%。当以等比例的丙酮和水作为溶剂时,反应的转化率较高,达84.2%,但是反应的选择性只有27.2%。当以丙酮做溶剂时,反应的转化率和选择性均比上述两种溶剂体系更高。因此,对于β-蒎烯氧化反应,适宜选择高锰酸钾作为氧化剂,丙酮作为溶剂。

表1 不同氧化体系对反应转化率和选择性的影响Table 1 Effect of different oxidation systems on reaction conversion and selectivity

1)氧化体系中均含3 mL 2 mol/L H2SO4the oxidation system contained 3 mL 2 mol/L H2SO4;2)催化剂为18-冠醚-6 catalyst was 18-crown ether-6;3)*:25 mL (CH3)2CO+25 mL H2O;:50 mL CH2Cl2;其余都用(CH3)2CO the rest were with (CH3)2CO

2.2 诺蒎酮合成工艺的优化

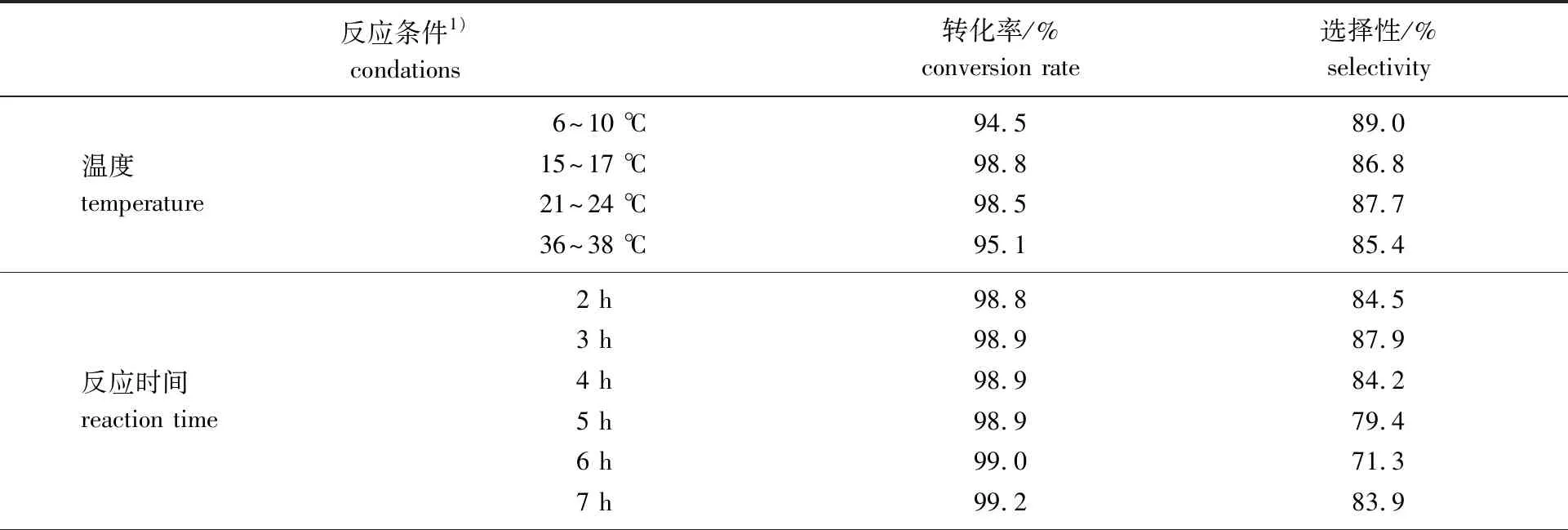

2.2.1反应温度 控制反应在溶剂为30 mL丙酮,催化剂为0.20 g CTAB,3 mL 2 mol/L H2SO4,5.00 gβ-蒎烯,16.80 g高锰酸钾(n(KMnO4)∶n(β-蒎烯)=2.9 ∶1),反应时间为3 h,搅拌方式为机械搅拌,探讨了反应温度对反应转化率和选择性的影响,结果列于表2。由表2可知,温度的差异对反应的转化率和选择性有一定的影响,当温度较低时,反应的转化率偏低,但是选择性高。当温度较高时,反应过程中分子的活性会增大,反应更为剧烈,生成副产物的几率也变大,导致反应的选择性会降低。综合而言,温度在21~24 ℃时,反应转化率与选择性都较高,对反应的进行最为有利。

2.2.2反应时间 控制反应温度为21~24 ℃,5.00 gβ-蒎烯,溶剂为30 mL丙酮,催化剂为1.25 g DTAB,3 mL 2 mol/L H2SO4,5.00 gβ-蒎烯,16.80 g高锰酸钾,搅拌方式为机械搅拌,探讨了反应时间对反应转化率和选择性的影响,结果列于表2。由表2可知,反应时间对反应的选择性有较大的影响,反应时间为2、3和4 h时,β-蒎烯的转化率分别为98.8%、98.9%和98.9%,三者相差不大,反应3 h时,诺蒎酮的选择性最好,随着时间的延长,选择性降低,由此可见,最佳的反应时间为3 h。

2.2.3催化剂类型及用量 控制反应温度为21~24 ℃,溶剂为30 mL丙酮,1.10 g催化剂, 3 mL 2 mol/L H2SO4, 5.00 gβ-蒎烯,16.80 g高锰酸钾,反应时间为 4 h,搅拌方式为机械搅拌,探讨了不同的季铵盐对反应转化率和选择性的影响,结果列于表2。

表2 不同条件对反应转化率和选择性的影响Table 2 Effect of different conditions on reaction conversion and selectivity

续表2

反应条件1)condations转化率/%conversion rate选择性/%selectivity催化剂类型catalysttypeDTAB98.985.2CTAB96.489.6BETAB98.389.3TBAB93.286.718-冠醚-6 18-crown ether-690.288.1催化剂用量dosage of catalyst0.2 g96.489.60.4 g94.688.70.6 g96.489.80.8 g94.688.11.0 g97.388.6

1) DTAB:十二烷基三甲基溴化铵dodecyl trimethyl ammonium bromides;CTAB:十六烷基三甲基溴化铵cetyl trimethyl ammonium bromide;BETAB:2-溴乙基三甲基溴化铵(2-bromoethyl)trimethylammonium bromide;TBAB:四丁基溴化铵tetrabutyl ammonium bromide

由表2可知,不同季铵盐催化剂对反应都具有促进作用,与没有催化剂的反应相比(转化率 90.7%,选择性83.1%),转化率和选择性都有提高。不同季铵盐催化剂对反应的转化率和选择的影响存在差异。DTAB、CTAB 和 BETAB的加入分别使反应的转化率提高到98.9%、96.4%和98.3%,相应的理论得率分别为84.3%、86.4%和87.8%。结合实验过程现象分析可知,向反应体系中加入相转移催化剂之后,高锰酸钾更易溶于溶剂,反应也更为剧烈,使得反应能够快速进行。因此,DTAB、CTAB和BETAB均可以高效催化β-蒎烯氧化反应,其中CTAB和BETAB催化性能接近。由于CTAB更加廉价,出于成本考虑,选用CTAB更加合适。

控制反应温度为21~24 ℃,溶剂为30 mL丙酮,选择CTAB为催化剂, 3 mL 2 mol/L H2SO4,5.00 gβ-蒎烯,16.80 g高锰酸钾,反应时间为 3 h,搅拌方式为机械搅拌,探讨了催化剂用量对反应转化率和选择性的影响,结果列于表2。由表2可知,催化剂用量对β-蒎烯氧化反应有比较大的影响,其中催化剂用量为0.20、0.60和1.00 g时,转化率分别为96.4%、96.4%和97.3%,选择性分别为89.6%、89.8%和88.6%。这3种用量都对反应的转化率和选择性都比较高,从节约生产成本的角度来说,催化剂用量以0.20 g为宜。

2.2.4高锰酸钾与β-蒎烯物质的量比 控制反应温度为21~24 ℃,0.20 g的CTAB为催化剂, 30 mL丙酮, 3 mL 2 mol/L H2SO4, 5.00 gβ-蒎烯,探讨了高锰酸钾与β-蒎烯物质的量比对反应转化率和选择性的影响,结果列于表3。由表3可知,随着高锰酸钾用量的增大,反应的转化率不断升高,当n(KMnO4) ∶n(β-蒎烯)为3.2 ∶1时,反应的转化率高达99.6%,反应较为完全,反应选择性也达到91.2%,说明此反应条件下反应能够进行的比较完全,n(KMnO4) ∶n(β-蒎烯)=3.2 ∶1为最佳比例。

表3 氧化剂KMnO4用量对反应的影响Table 3 Effect of the dosage of oxidant KMnO4 on reaction

2.2.5搅拌方式 控制反应温度为21~24 ℃,溶剂为30 mL丙酮,催化剂CTAB 0.20 g, 5.02 g的β-蒎烯, 16.87 g 高锰酸钾, 3 mL 2 mol/L H2SO4,反应时间为3 h,探讨了不同搅拌方式对反应转化率和选择性的影响,结果表明:机械搅拌时β-蒎烯的转化率(98.8%)远高于磁力搅拌的(89.3%),但是选择性(89.3%)略低于磁力搅拌的(91.5%),这种情况可能是由于机械搅拌时反应更为剧烈,使得β-蒎烯转化率更高,但也更容易生成副产物,使得选择性略低。综合考量,采用机械搅拌可以加快反应速率,节省时间成本,更为经济。

2.3 重复性试验

诺蒎酮合成的优化工艺为5.00 gβ-蒎烯,KMnO4为氧化剂,n(KMnO4) ∶n(β-蒎烯)为3.2 ∶1,30 mL丙酮作溶剂,0.20 g CTAB为催化剂,3 mL 2 mol/L H2SO4,温度21~24 ℃,反应时间3 h,采用机械搅拌。选择此工艺条件进行重复性试验,4次重复性实验结果近似,转化率分别为99.2%、99.5%、99.7%和99.6%,选择性分别为93.3%、91.9%、91.4%和92.2%。因此,在最佳工艺条件下,该反应的转化率和选择性分别达到99.5%和92.2%。

2.4 产物的表征

图2 产物的FT-IR图Fig.2 FT-IR of product

2.5 讨论

现有合成诺蒎酮的工艺均存在不同的缺点,或产物选择性低、转化率低,或所用试剂昂贵,或合成条件苛刻、可操作性差等。本研究利用高锰酸钾作为诺蒎酮合成反应的氧化剂,加入适当的相转移催化剂(如十六烷基三甲基溴化铵),获得了一种操作简便、反应条件温和(21~24 ℃)、安全、可执行性强的诺蒎酮制备工艺,且在一定程度上缩短了反应时间,减少了副产物,并大大提高了反应选择性和β-蒎烯转化率,同时可以减少使用冷凝或加热装置,降低成本,为诺蒎酮的制备提供一定的理论依据。

3 结 论

对β-蒎烯氧化制备诺蒎酮的合成工艺进行优化,得到较优条件为: 5.00 gβ-蒎烯,3 mL 2 mol/L H2SO4,氧化剂为高锰酸钾,高锰酸钾与β-蒎烯的物质的量比3.2 ∶1,以十六烷基三甲基溴化铵为催化剂,催化剂用量为0.20 g,溶剂为丙酮,反应时间3 h,反应温度21~24 ℃,采用机械搅拌,此条件下反应的转化率为99.5%,反应的选择性为92.2%。