抗高温无固相钻井液在埕北潜山油藏的应用

2020-05-05徐运波黄元俊邱文德赵怀珍

徐运波,于 雷,,黄元俊,邱文德,赵怀珍

(1.中石化胜利石油工程有限公司 钻井工艺研究院,山东 东营 257017; 2.中国石油化工股份有限公司 胜利油田分公司,山东 东营 257000)

胜利埕北潜山油藏埋藏深、地温梯度高,渗透率低、储层保护难度高,裂缝发育、漏失风险大,对传统的无固相钻井液体系提出了较大挑战。常用的聚合物增黏剂如HV-PAC、80A51等抗温能力低于150 ℃[1],形成的常规无固相水基钻井液抗温在160 ℃以下[2-3],难以满足该地区深部高温油藏的高效开发需求。利用甲酸盐对聚合物增黏剂的协同抗温作用,可实现抗温达160 ℃及以上的甲酸盐无固相钻井液[4-5],同时优选抗温增黏剂等,形成针对该地区的抗高温无固相钻井液体系,对于胜利海上潜山油藏的高效开发和整体经济效益的提高具有十分重要的意义[6-7]。本文以埕北低凸起东南部桩海10潜山油藏开发为例,针对其油藏地质特征形成桩海10A井组四开抗高温无固相钻井液。

1 地质概况及钻井液难点

1.1 油藏地质特征

桩海10A井组四开目的层位为下古生界,自上到下钻遇八陡组、上马家沟组、下马家沟组、冶里-亮甲山组和凤山组,钻穿冶里-亮甲山组完钻,裸眼筛管完井。上部地层岩性以浅灰色白云质灰岩、灰色泥灰岩夹薄层深灰色泥岩和灰质泥岩为主,下部地层以浅灰色灰岩、浅灰色灰质白云岩为主,夹薄层浅灰色白云质灰岩与灰色泥灰岩互层,凤山组为浅灰色白云岩、灰色灰岩。

完钻井深在4 815~4 990 m,垂深在4 600~4 850 m。目标油藏类型为裂缝型潜山稀油油藏,平均孔隙度3.1%~3.5%,平均渗透率约0.298×10-3μm2,原油黏度约0.804 5 mPa·s;油藏中部垂深在4 500~4 630 m,地层压力为44.10~46.34 MPa,压力系数1.02~1.03,属常压系统;油藏温度160~171 ℃,地温梯度3.32~3.36 ℃/100m,井底温度166~171 ℃。

1.2 钻井液难点

(1)抗温要求高。潜山油藏埋藏深、井底温度与地温梯度高、其中桩海10A-4井完钻测试地层中部温度高达171 ℃,循环温度超过135 ℃。

(2)储层保护难度高。由于潜山油藏裂缝发育,钻井液极易进入地层深部,其中固相会造成油气层不可逆转的永久伤害。

(3)全程防硫化氢。该区块桩海10井、桩海10A-1井储层段钻进、桩海102井下古生界试油时发现硫化氢,为保证安全施工,需保证防控硫化氢侵。

(4)漏失风险大。潜山油藏裂缝发育,钻进过程中循环当量密度过高时,发育的裂缝会进一步扩大,无固相钻井液封堵能力较弱,且缺乏漏失状况下的有效堵漏措施。

1.3 钻井液技术对策

(1)抗高温措施包括采用抗温性能良好的增黏类处理剂(磺酸盐等),增大甲酸钠加量,每班按时加入抗氧剂,抵抗高温条件下聚合物链降解等。

(2)严格控制钻井液密度,尽可能在钻进过程中做到欠平衡钻井,充分利用好固控设备,降低钻井液固相含量;完钻密度1.08 g/cm3。

(3)防硫化氢措施包括按照设计储备足量的碱式碳酸锌,保证施工过程pH值在9~10.5,钻进期间以12 h为单位定期补充烧碱组分以提高体系pH值等。

(4)防漏措施包括控制合理的流变性能,工程防止压力激动,全井密度1.05~1.08 g/cm3,储备足量钻井液等。

其中,保证无固相钻井液的抗温性是油藏开发的关键;根据设计要求,使用甲酸盐无固相钻井液体系,采用甲酸钠加重,密度保持在1.05~1.08 g/cm3,在此基础上优选抗温增黏剂、降滤失剂和抗氧化剂,形成抗高温方案与抗高温无固相钻井液配方。

2 抗高温无固相钻井液配方优选及性能

根据桩海10A井组油藏地质特征及设计要求,其钻井液体系密度在1.05~1.08 g/cm3,使用过滤海水配浆,因此计算出甲酸钠加量在6%~12%;参考埕北低凸起东南部埕北古7潜山油藏开发所使用无固相钻井液体系为基础,得到设计配方:海水+6%~12%甲酸钠+1%~2%抗温增黏剂+0.5%~1.5%抗温降滤失剂+0.5%抗氧化剂+0.3%~0.5%烧碱+4%~5%钻井液用无水聚合醇+3%~5%防水锁剂+消泡剂。

2.1 抗温增黏剂优选

以海水+0.3%烧碱+5%钻井液用无水聚合醇+3%防水锁剂为基础配方,考察不同抗温增黏剂加入后钻井液流变性与滤失性能,结果见表1。其中所有增黏剂加量为0.75%,经180 ℃热滚16 h后测定。

表1 抗温增黏剂加入配方后常规性能

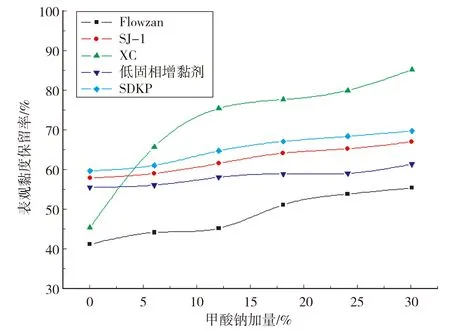

图1 不同甲酸钠含量对表观黏度保持率的影响

图2 不同甲酸钠含量对动切力保持率的影响

图3 不同甲酸钠含量对动塑比的影响

由表1结果可以看出,流型调节剂Flowzan、钻井液用无固相增黏剂SJ-1、黄原胶、低固相增黏剂以及抗温增黏剂SDKP效果较好,能够在保证一定流变性能与动塑比的情况下维持较高的表观黏度保持率,说明其抗180 ℃高温能力较强,且具有较低的滤失量。图1-图3分别为这5种抗温增黏剂在加入不同含盐量/密度体系后表观黏度/动切力保持率与动塑比变化情况,可以看出,随着体系中甲酸钠含量的增加,抗温增黏剂的表观黏度保持率与动切力保持率均有不同程度的上升,说明甲酸盐的存在对于体系中聚合物增黏剂效果的发挥及抗温能力均有积极的影响;同时可以看出,黄原胶的抗温性能受这种影响尤其明显,表现在甲酸钠含量在6%(即无固相钻井液密度为1.05 g/cm3)到18%(即无固相钻井液密度为1.11 g/cm3)之间时,其表观黏度保持率与动切力保持率均得到较大提升;尽管未加入甲酸钠时其表观黏度/动切力保持率不如SJ-1、低固相增黏剂和SDKP,但随着甲酸钠含量的增加而快速增长,其含量达到6%以上时,表观黏度/动切力保持率超过另外三种增黏剂而表现出更好的抗温效果。其主要原因和甲酸根离子能够提升黄原胶的转变温度有关,甲酸根离子可以和黄原胶中的众多羟基在其多糖链之间形成桥结,使得黄原胶分子的结构加强,抗温性提高[8-10]。另外从动塑比的变化可以看出,对于另外四种增黏剂,随着甲酸钠加量的上升,除了SDKP稳定在0.47~0.49以外,均呈现下降趋势,可见高温对于其结构的破坏影响更大,使动切力下降更明显;而黄原胶动塑比不降反升,可见甲酸盐存在条件下具有较强的维持动塑比的能力,有利于携岩。

图4 塑性黏度随老化时间的变化

图5 动切力随老化时间的变化

考察甲酸钠加量8%条件下(密度为1.06 g/cm3,接近施工状态)加入不同抗温增黏剂后钻井液体系黏切的维持情况,分别将钻井液于180 ℃热滚一段时间后测定其塑性黏度与动切力,从图4、图5可以看出,长时间高温老化后体系塑性黏度与动切力均下降明显,其中SDKP维持塑性黏度的能力最强,72 h后塑性黏度降低率为51.72%,其次为黄原胶,降低66.67%;而黄原胶维持动切力的能力最强,72 h后动切力降低率为62.79%,其次为SJ-1和SDKP,分别降低64%和74.07%;可见黄原胶和SJ-1能够在长时间高温状态维持较高的动切力与动塑比,满足携岩要求,而SDKP在保持塑性黏度和动切力方面均较为突出,具有良好的长时间抗温能力,这是因为SDKP分子中的AMPS和VCL为强刚性单元,特别是VCL七元环链的特殊结构,环中的酰胺基团可在高温下水解开环,产生-NH-(CH2)-COO-,该结构具有更大的流体力学体积,进而导致溶液黏度上升[11]。而通过DVB引入共聚物分子中的交联结构为碳碳交联键,可减缓较高温下分子交联结构的水解,使SDKP具有良好的热稳定性能。

因此,结合实际施工参数,在密度1.05~1.08 g/cm3,即甲酸钠加量6%~12%条件下,选择在该甲酸盐环境充分发挥抗高温优势和保证足够动塑比的黄原胶,以及高效增黏和长时效发挥作用的SDKP为主要抗温增黏剂,SJ-1为辅助增黏剂,考察其用量,从表2看出,三种抗温增黏剂以不同配比形成的体系都具有良好的流变性和抗温性;抗温增黏剂总量为1%时,能够满足高温下增黏的需要;总量为0.5%时黏切不足,总量为1.5%时黏切较高;其中0.5%XC+0.5%SDKP,0.5%XC+0.5%SJ-1和0.5%XC+0.25%SDKP+0.5%SJ-1均具有良好的流变与滤失性能,综合考虑选择0.5%XC+0.25%SDKP+0.5%SJ-1。

表2 抗温增黏剂加量对性能影响

2.2 抗温降滤失剂优选

以海水+0.3%烧碱+0.5%XC+0.25%SDKP+0.5%SJ-1+5%钻井液用无水聚合醇+3%防水锁剂+8%甲酸钠为基础配方,考察不同抗温降滤失剂加入后钻井液流变性与滤失性能,结果见表3。降滤失剂加量为0.5%~1%,经180 ℃热滚16 h后测定。

可以看出,磺酸盐共聚物降滤失剂DSP-2能够在高温下发挥良好的降滤失效果,其API滤失量低至3.8 mL以内,滤失量变化率较低,且对流变性的影响较小,因此选择DSP-2作为抗温降滤失剂,加量0.5%~1%。

表3 抗温降滤失剂对性能影响

2.3 抗氧化剂优选

以海水+0.3%烧碱+0.5%XC+0.25%SDKP+0.5%SJ-1+0.5%DSP-2+5%钻井液用无水聚合醇+3%防水锁剂+8%甲酸钠为基础配方,考察不同抗氧化剂加入后钻井液抗温性能,结果见表4。抗氧化剂加量为0.5%,经180 ℃热滚16 h后测定。

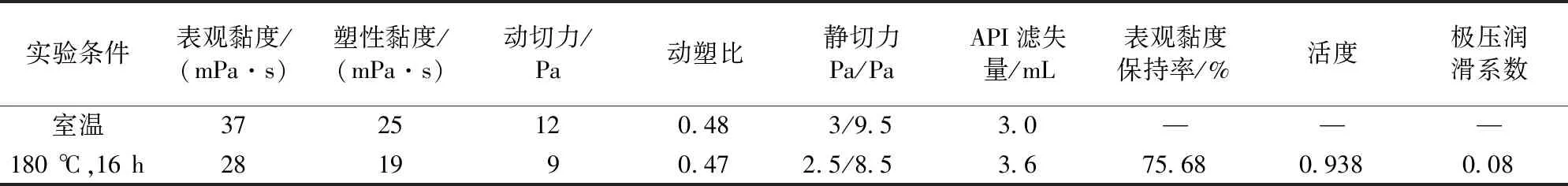

可以看出,亚硫酸钠效果最好,能明显提高增黏剂的抗温能力,黏度保持率高达75.68%。这是因为亚硫酸钠可以清除或抑制溶液中自由基的形成,延缓黄原胶、SJ-1与SDKP的高温氧化降解,进一步提高无固相体系抗温能力。选用亚硫酸钠作为抗氧化剂,加量0.5%。

表4 抗氧化剂对性能影响

2.4 抗高温无固相钻井液配方

通过优选抗温增黏剂、降滤失剂与抗氧化剂,形成抗高温无固相钻井液配方:海水+0.3%烧碱+0.5%XC+0.25%SDKP+0.5%SJ-1+0.5%DSP-2+0.5%亚硫酸钠+5%钻井液用无水聚合醇+3%防水锁剂+8%甲酸钠,其常规性能如下:

表5 抗高温无固相钻井液常规性能

可见该钻井液具有良好的流变性能,高温下表观黏度保持率高,具有较低的活度与滤失量,能够有效防止钻井过程中滤液渗透进地层引发储层损害,且具有良好的润滑性能。

2.5 抗温性能及稳定性

图6 黏度与动切力保持情况

考察不同温度下热滚16 h后体系黏切保持情况,从图6看出,体系具有良好的抗高温性能,在180 ℃热滚后表观黏度保持率高达75.68%,塑性黏度、动切力均无明显降低;从图7看出,API滤失量无明显升高,体系抗温达180 ℃。另外,在200 ℃状态下仍具有56.76%的表观黏度保持率,说明该体系在该温度下仍保持稳定。

图7 滤失量与表观黏度保持率

图8是体系黏度、切力和滤失量随老化时间的变化情况,可见在72 h范围内,体系的黏切逐渐降低,API滤失量逐渐升高,但均在可接受范围内,表观黏度/塑性黏度/动切力降低率分别为56.76%,56%和58.33%,API滤失量上升率为140%,但总体上滤失量较低,且该体系对于滤失量与聚合物滤饼的要求较低,因此看出该体系在较长时间高温条件下抗温稳定性良好。

图8 性能随老化时间的变化情况

2.6 抗污染性能

抗钻屑污染实验使用取自桩海10A-1井4 360~4 390 m井段振动筛返出钻屑,岩性浅灰色白云质灰岩、灰色泥灰岩和灰质泥岩,将其磨成粉加入体系,从表6看出,加量在15%以内,钻井液表观黏度、塑性黏度、动切力与静切力均小幅增加,滤失量先减少,后小幅增加,各项指标性能均变化不大,满足现场需要,表明该体系抗钻屑污染达15%。

抗盐污染实验表明,受到盐侵后体系黏度、切力略有下降,滤失量略有升高,NaC1含量在20%以内表观黏度降低率小于20%,滤失量变化率小于50%,总体变化较小,体系性能稳定;NaCl含量达到25%时,体系黏切下降和滤失量升高幅度较大,该体系抗NaCl盐污染达20%。

抗钙污染实验表明,CaC12含量为5%时表观黏度降低率为12.5%,滤失量变化率为33.3%,该体系抗氯化钙达5%。

表6 体系抗污染性能评价

2.7 储层保护性能

选用埕北油田下古生界潜山储层灰岩岩心,经人工造缝,使用JHMD-Ⅱ高温高压岩心动态损害评价系统进行岩心流动实验,评价该体系的储层保护效果。岩心初始渗透率(0.53~1.05)×10-3μm2,孔隙度3.3%~3.8%,测试围压3 MPa,污染围压3.5 MPa,污染压差2.5 MPa。经该体系污染后岩心渗透率恢复率高达90.15%,切去1 cm后渗透率恢复率可达93.63%,表明该体系具有良好的储层保护效果。

3 抗高温无固相钻井液现场应用

抗高温无固相钻井液在埕北桩海10A井组应用了4口井,施工过程顺利,机械钻速快,其中桩海10A-1井钻井显示良好,投产情况:油压4.9 MPa,5 mm油嘴日液80 m3,日油64 m3。下面以桩海10A-4井为例简述现场维护处理情况。

3.1 四开抗高温无固相钻井液配制

四开开钻前放掉地面循环罐内的三开钻井液,用海水将循环罐及循环槽彻底清洗干净,确保无清洁死角,在甲方监督验收合格后,注入经5μm滤芯过滤的清洁海水,按照配方:过滤海水+0.3%烧碱+0.5%XC+0.25%SDKP+0.5%SJ-1+0.5%DSP-2+5%钻井液用无水聚合醇+3%防水锁剂+8%甲酸钠+消泡剂,加入各种处理剂,配制足量抗高温无固相钻井液,用剪切泵循环均匀并水化24 h以上。水化好的钻井液性能为:密度1.06 g/cm3,漏斗黏度66 s,塑性黏度23 mPa·s,动切力11 Pa,初切3 Pa,终切8.5 Pa,pH值为9,API滤失量3.2 mL。

四开钻进前,使用海水钻完三开水泥塞后,大排量循环清洗井底及套管内壁2个循环周,待无水泥屑返出后,替入配好的抗高温无固相钻井液,充分循环均匀,同时补充适量胶液,测其性能:密度1.06 g/cm3,漏斗黏度51 s,塑性黏度15 mPa·s,动切力8 Pa,初切2.5 Pa,终切6.5 Pa,pH值9,符合设计要求,开始四开钻进。

3.2 四开抗高温无固相钻井液维护处理措施

本井四开主要难点在于保持高温稳定性与井眼清洁,其中抗高温措施是施工关键。通过室内优选抗温增黏剂黄原胶、SDKP和SJ-1,优选抗温降滤失剂磺酸盐共聚物降滤失剂DSP-2,保证甲酸钠含量在6%~10%以助于抗温增黏剂效果的发挥,同时加入抗氧化剂亚硫酸钠以抵抗高温条件下聚合物链降解,这些措施共同保证了体系的抗高温性能。

抗高温措施包括:

(1)根据钻井液的流变性变化情况补充抗温增黏剂等材料,保证钻进期间体系良好的流变性能,钻进期间体系漏斗黏度保持在47~53 s,塑性黏度11~15 Pa,动切力6~10 Pa,初/终切 1.5~3/4~9 Pa/Pa,API滤失量3.2~3.8 mL。

(2)钻进过程中漏斗黏度低于47 s,或者动切力低于6 Pa,均需要按一定比例补充抗温增黏剂;如果动切力与初/终切偏低,应适当增加黄原胶和SJ-1加量;如果塑性黏度偏低,应适当增加SDKP和磺酸盐共聚物的加量。

(3)补充处理剂主要以胶液形式,SJ-1等增黏剂分子中的疏水链段需要水化后才能充分发挥作用。平时储备足够量的稠胶液备用(55 m3,密度1.06 g/cm3,黏度55~85 s,配方:过滤海水+1%~1.5%SJ-1+0.5%~0.8%黄原胶+0.5%~1%DSP-2+0.1%烧碱,充分搅拌12 h以上),保证体系黏切且补充液面消耗,同时避免了未溶解聚合物堵塞仪器和筛布。

(4)钻进期间每日补充0.025~0.05 t亚硫酸钠,0.1~0.25 t烧碱以及0.01~0.02 t消泡剂,保证体系抗氧化能力,pH稳定性及低起泡率;不定时加入1%甲酸钠,保证体系抗温能力。

(5)黄原胶能够迅速提高全井循环黏度,加量在0.08%~0.1%条件下即可提高全井漏斗黏度4~8 s,若需要快速提黏切时,可使用0.1~0.2 t黄原胶配制的稠胶液在一个循环周内混入。

(6)起钻前使用0.05 t亚硫酸钠与0.1~0.15t DSP-2封井底,对于提高起下钻期间钻井液的抗温稳定性具有明显效果。

通过以上措施的实施,钻井液抗温能力大大提高。电测期间在井底171 ℃下静置132 h后,钻井液漏斗黏度、表观黏度和动切力的降低率均在13.7%以内。

清洁井眼及润滑措施包括:

(1)钻进过程中观察振动筛上岩屑返出量、岩屑形状的变化,调整钻井液的流变性能,提高其携岩能力。由于该井四开井眼尺寸较小,同时井深循环压耗大,为保证钻井液排量,将体系漏斗黏度控制在47~53 s,排量在17.6~20.3 L/s,保证钻屑携带。

(2)不定期使用漏斗黏度在100 s以上的稠浆清扫井眼。一般在短起下钻前后执行操作,先打入5~10 m3稠浆,然后打入10 m3原井浆,再打入5~10 m3稠浆,最后原井浆循环,该方法可以提高井眼清洁,注意观察振动筛上岩屑返出情况,防止跑浆。

(3)平时保证固控设备运转,保证固相清除效率;钻井液循环时振动筛和除砂器保持运转,振动筛必须使用120目以上筛布;当钻井液密度增加0.01 g/cm3或者钻速较快时,必须开启离心机。

(4)根据摩阻和扭矩情况及时补充无水聚合醇。由于无固相钻井液不含土相,无法在井壁上形成泥饼,因此润滑性要比普通水基钻井液差。本井循环温度超过130 ℃,聚合醇在浊点温度之上,可改善无固相钻井液的润滑性。钻进期间扭矩在7.9~8.2 kN·m,完井期间在8.2~8.5 kN·m。

通过以上措施的实施,增强了钻井液的井眼清洁和润滑能力。钻进过程中扭矩不超过8.5 kN·m,保证了安全、高效钻进。

4 效果评价

4.1 井眼状况

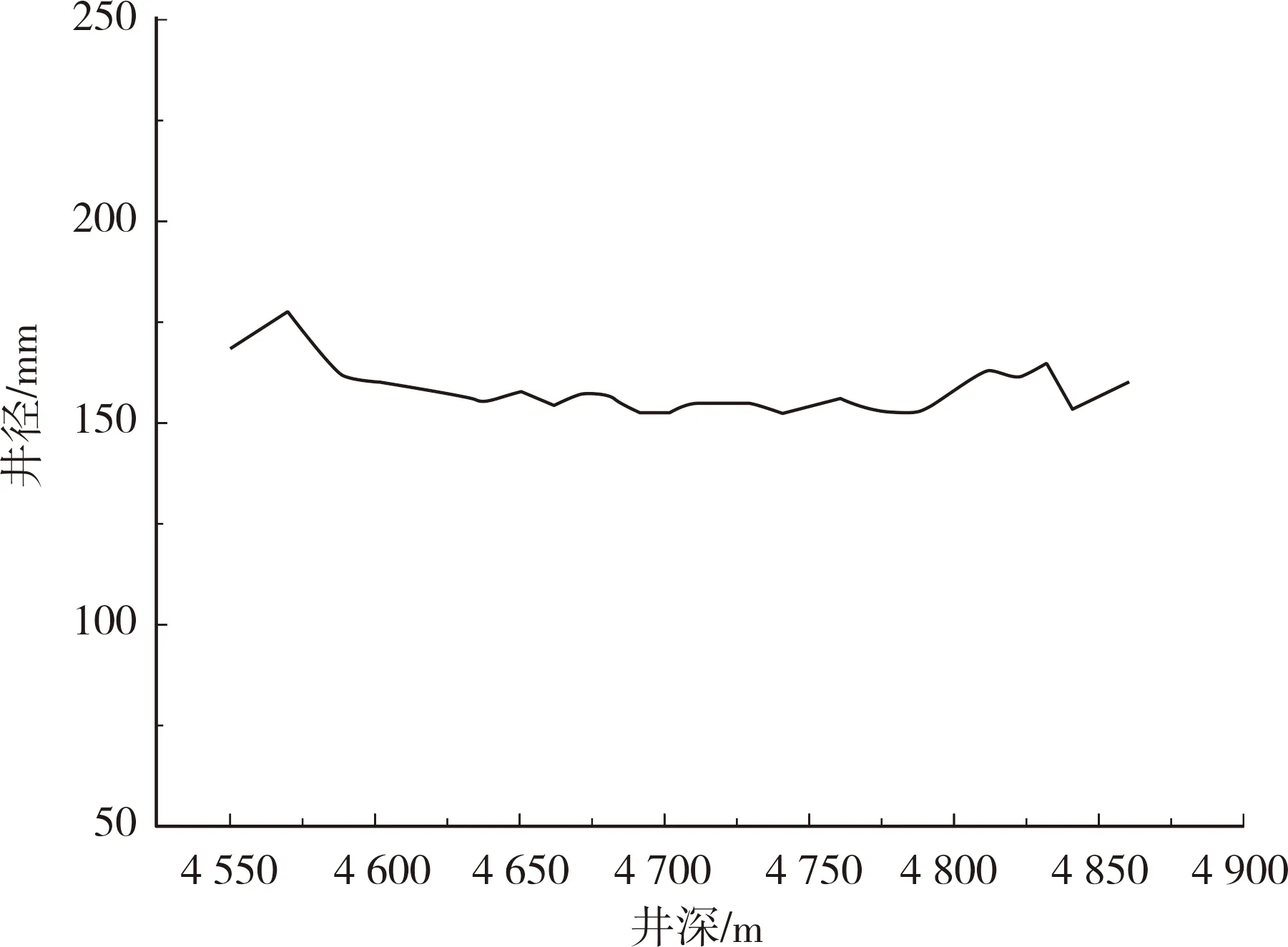

桩海10A-4井完钻井斜21.66°,方位角53.42°,闭合距1 004.34 m,闭合方位56.54°。造斜点深2 705.29 m,轨迹类型为直-增-稳-增-稳,最大造斜率10.14°/100 m,最大井斜角23.0°,所在井深4 571.25 m,方位58.3°。A靶点井深4 492.75 m,井斜22.6°,垂深4 374 m,方位58°,闭合距821.68 m,闭合方位56.16°。本井油层井段为4 550~4 990 m(油底~油顶),根据图9,看出油层段井眼扩大率为6.21%,符合主力油层段井径扩大率小于10%的要求。

图9 桩海10A-4井油层段井径数据图

4.2 中途测试情况

本井进行中途悬挂测试,取得了二开一关压力资料,一流选点,在平均流压31.78 MPa下,日产水61.7 m3。解释参数:有效渗透率为1.05×10-3μm2,属低渗层,表皮系数为1.93,较之于邻近区块大大降低(埕北许多区块可接近20),温度梯度3.36 ℃,地层温度171 ℃。

4.3 抗温性能与机械钻速

该井所采用的抗高温无固相钻井液体系,抗温能力强,抗温稳定性好,钻进期间24 h漏斗黏度降低不超过2 s,起下钻期间井底静止35 h后漏斗黏度降低不超过3 s;在较长的完井时间下克服了高温对钻井液的影响,抗温性能良好,钻井液成本较低,电测期间在井底171 ℃下静置132 h后,钻井液漏斗黏度、表观黏度和动切力的降低率均在13.7%以内。

该井因甲方临时增加的中途测试,延长工期共计16 d,钻井液在如此长时间静止下有效抑制高温降解,漏斗黏度、表观黏度和动切力的降低率分别为26.4%,33.3%和30.7%,性能稳定,顺利完井。

桩海10A-4井创造了桩海10A井组四开钻进施工最短用时记录,纯钻时间仅为126.5 h,四开进尺441 m,四开钻井周期197 h,机械钻速3.39 m/h,未进行短起下钻作业。

5 结 论

(1)针对桩海10A井组潜山油藏地质特征,优选抗温增黏剂、抗温降滤失剂与抗氧化剂,形成了抗高温无固相钻井液体系;其具有良好的流变性能、较低的活度与滤失量,抗温达180 ℃,抗钻屑污染达15%,抗NaCl盐污染达20%,抗氯化钙达5%,高温下表观黏度保持率高达75.68%,72 h高温条件下抗温稳定性良好,岩心渗透率恢复率90.15%,储层保护效果好。

(2)甲酸钠的加入能够明显增强黄原胶抗温能力,有利于其增黏效果发挥;SDKP与黄原胶的长时间高温稳定性良好,且分别维持塑性黏度和动切力效果好,能保证体系动塑比在0.47~0.55,有利于携带钻屑。

(3)现场应用效果表明,该体系抗温能力强,抗温稳定性好,电测与中途测试期间在井底171 ℃静置132 h与386.25 h后,钻井液漏斗黏度降低率分别为13.7%与26.4%,桩海10A-4井创造了该井组四开钻进施工最短用时记录,井径扩大率符合要求。