“华龙一号”示范工程控制棒驱动机构Ω密封环焊接工艺评定

2020-05-04吕琛,李峰

吕 琛,李 峰

(1.福建福清核电有限公司,福建 福清 350318 ;2.中核工程咨询有限公司,北京 100000 )

“华龙一号”的控制棒驱动机构(Control Rod Drive Mechanism,简称CRDM)是反应堆控制和保护系统的伺服机构,驱动机构的主要功能是按照指令带动控制棒组件在堆芯内上下运动,保持控制棒组件在指令高度,断电释放控制棒组件,使其在重力作用下快速插入堆芯,完成反应堆的启动、调节功率、保持功率、正常停堆和事故停堆等功能。

Ω密封环焊缝是控制棒驱动机构上不同组件之间的密封焊缝,是反应堆一回路系统压力边界的组成部分,Ω密封环焊缝具有半径小、曲率大、管壁薄等特点,焊接难度大。“华龙一号”示范工程的控制棒驱动机构在M310堆型的基础上进行了设计改进,Ω焊缝的焊接位置与M310堆型不同,焊接工艺也不相同,由于是全球首堆,并没有经验可以借鉴,必须研发一种新的焊接工艺,经过焊接工艺评定后才能用于现场焊接。

1 “华龙一号”控制棒驱动机构的设计改进

“华龙一号”每台机组共有61套ML-B型控制棒驱动机构,ML-B型驱动机构是在M310堆型成熟的ML-A型控制棒驱动机构的基础上,结合国内外控制棒驱动机构设计、制造、安装和运行经验,并借鉴了国外三代核电控制棒驱动机构设计理念,进行了大量改进设计的新型驱动机构。“华龙一号”控制棒驱动机构由驱动杆组件、钩爪组件、驱动杆行程套管、密封壳、线圈组件、棒位探测器组件及隔热套共7个组件组成。

Ω密封环焊缝是CRDM上不同组件螺纹连接处的密封焊缝,用以实现不同组件之间的承压密封,M310堆型有上部、中部、下部三处Ω密封环焊缝,其中上部和中部Ω密封环焊缝在制造厂焊接,下部Ω密封环焊缝在电厂现场焊接,详见图1所示。

“华龙一号”的CRDM进行了设计改进,与M310堆型使用的ML-A型CRDM相比,ML-B型CRDM采用了双齿钩爪,一体化驱动杆行程套管(取消了上部Ω焊缝),密封壳与驱动机构管座一体化(取消了下部Ω焊缝)等技术,设备的设计寿命从40年延长到60年。唯一的驱动杆行程套管和密封壳组件之间的中部Ω密封环焊缝在电厂现场焊接,详见图2所示。

“华龙一号”CRDM现场焊接的中部Ω密封环焊缝的焊接位置为平焊,与M310堆型现场焊接的下部Ω密封环焊缝的横焊位置不同,焊接工艺也不相同,现场已有的福清核电1~4号机组(M310堆型)已评定合格的焊接工艺无法使用,必须研发一种新的焊接工艺,经过评定合格后,才能用于“华龙一号”CRDM中部Ω密封环焊缝的现场焊接。“华龙一号”与M310堆型Ω密封环焊缝的差异详见表1。

表1 “华龙一号”与M310堆型Ω密封环焊缝的差异

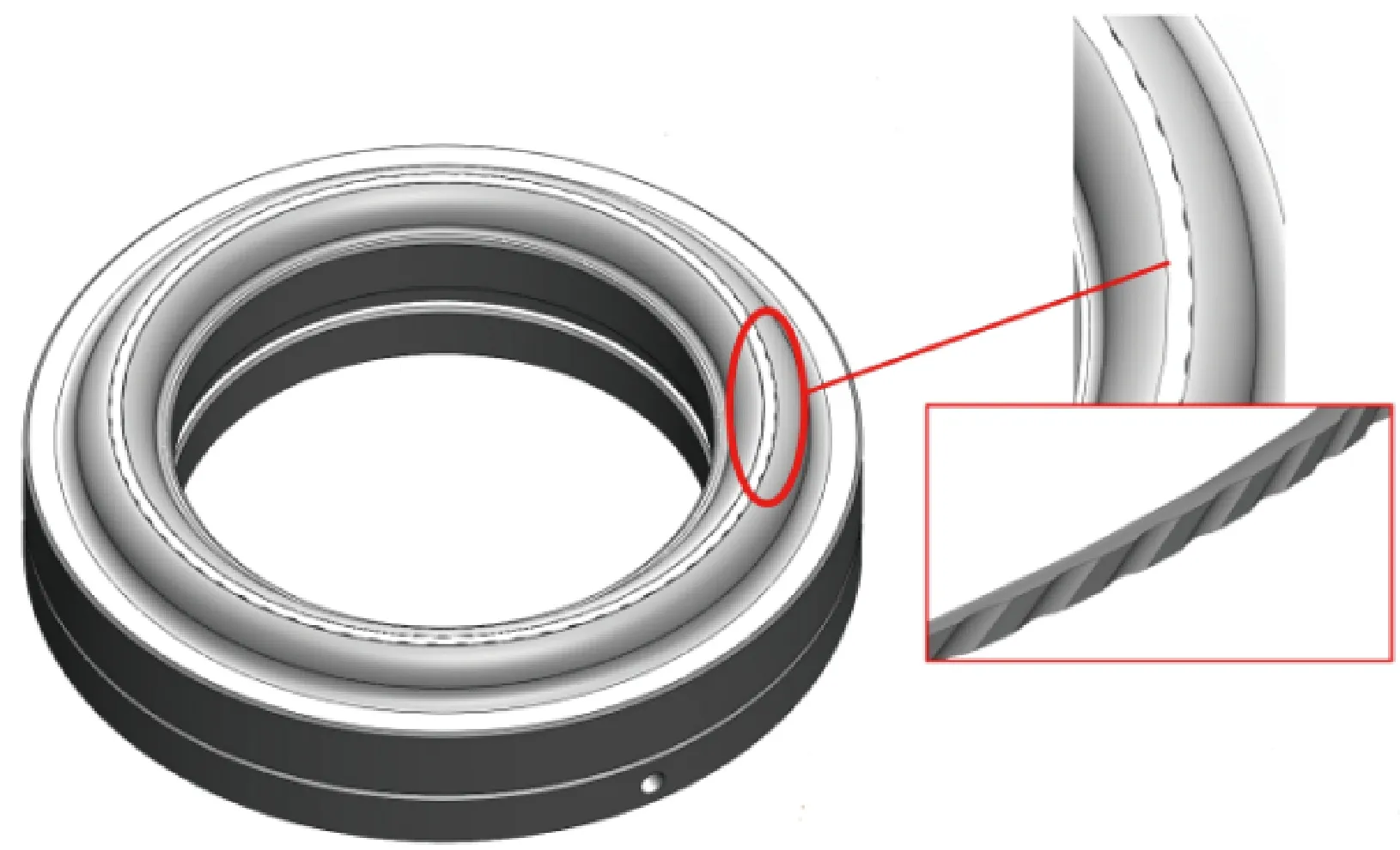

2 “华龙一号”Ω密封环焊接工艺简介

“华龙一号”CRDM 中部Ω密封环焊接工艺研发和焊接工艺评定使用专用模拟环来焊接,模拟环分为内环和外环,材质与驱动杆行程套管、密封壳组件相同,均为某型号控氮奥氏体不锈钢。内模拟环的焊缝坡口尺寸与驱动杆行程套管的焊缝坡口尺寸相同,外模拟环的焊缝坡口尺寸与密封壳组件的焊缝坡口尺寸相同。通过内模拟环和外模拟环的组对、焊接和检验,来对Ω密封环的焊接工艺进行验证。“华龙一号”Ω密封环的模拟环如图3所示。

图3 “华龙一号”Ω密封环的模拟环

Ω密封环焊接使用填充环作为焊接材料,填充环的材质与母材的材质相同,为某型号控氮奥氏体不锈钢。焊接前将填充环放入内环和外环之间,填充环有充氩槽,便于焊接前的预充氩阶段氩气能够进入并充满焊缝背面,从而形成背面氩气保护。焊接工艺评定使用的填充环与现场产品焊缝焊接使用的填充环相同,详见图4所示。

图4 “华龙一号”Ω密封环的填充环

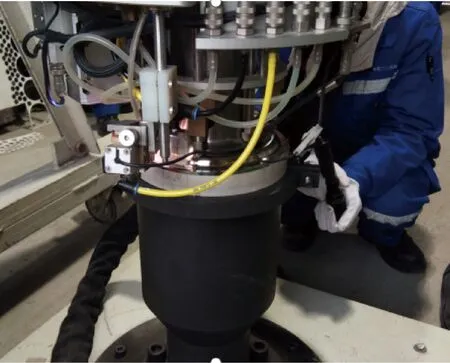

“华龙一号”控制棒驱动机构Ω密封环焊接的工艺评定及现场焊接使用国内某焊机厂家专门为“华龙一号”研发、生产的CRDM中部Ω密封环自动焊接机,自动焊机主要包括机头、控制柜、计算机三个部分。该自动焊接机自动化程度高,程序设定好后,预充氩、起弧焊接、熄弧停止的整个焊接过程均由自动焊机完成。

Ω密封环的焊接使用钨极氩弧脉冲单层单道自动焊接工艺,在焊接开始之前机头转动两圈进行预充氩,氩气通过填充环的锯齿状纹路空隙进入并充满焊缝背面,形成背面氩气保护,充氩结束后焊机按照设定的程序自动开始起弧焊接,焊接一圈后焊机自动熄弧,即完成Ω密封环焊缝的焊接。根据技术规格书规定,Ω密封环的焊接工艺评定试件在焊接完成后需进行外观检验、液体渗透检验、水压试验、水压试验后的液体渗透检验及金相检验。

焊接工艺评定试件的制作步骤如下:1)工艺评定模拟件的内、外环装配在焊接模拟体上;2)填充环放入内、外环之间;3)焊机机头装配就位;4)焊接参数输入焊机并检查;5)启动焊接程序(预充氩2圈,焊接1圈);6)焊后外观检验及液体渗透检验;7)水压试验 ;8)水压试验后液体渗透检验;9)金相检验;10)整理资料和评价焊接工艺评定。

图5 “华龙一号”Ω密封环焊接自动焊机 Fig.5 Automatic welding machine of HPR1000 Ω sealing ring

3 Ω密封环焊接的重点和难点

“华龙一号”控制棒驱动机构Ω密封环焊缝的工作环境具有含放射性、工作介质温度高、压力高、被焊件壁薄、现场施工空间狭小、施工环境要求高、对焊接设备稳定性要求高等特点。Ω密封环焊缝焊接的施工重点在于焊前准备和焊接过程中的质量控制,焊后水压试验和无损检验等影响最终焊缝质量的步骤。

Ω密封环焊缝采用专用焊机进行焊接,焊接参数一旦设定焊接过程将很难调整焊接参数,导致焊接过程质量难以控制,所以焊前必须仔细核查,保证焊接参数正确。控制棒驱动机构为核电站反应堆内的核心构件和一回路压力边界,属于核安全一级部件,现场工况复杂,如焊后外观检查、焊后液体渗透检验、水压试验、水压试验后液体渗透检验出现不符合设计要求的焊缝,返修困难。国内外核电机组的运行经验及统计资料显示[1-2],虽然Ω密封焊缝属于承压的非结构性焊缝,其泄漏在国际上已多次出现,国内岭澳核电站、秦山核电站CRDM的Ω密封焊缝在机组运行期间也出现过泄漏,给核电站的安全稳定运行带来危害。机组投入运行后,Ω密封焊缝的返修存在空间狭小、焊接工艺控制要求高、辐射剂量大等特点,修复难度很大。

4 工艺评定出现的质量问题

“华龙一号”控制棒驱动机构Ω密封环的焊接工艺评定,由于是首堆示范工程,焊缝结构、位置与M310型机组有很大差异,并没有多少经验可以借鉴,焊接参数是经过大量焊接试验得出。在焊接工艺评定过程中,由于焊接参数还不完善、焊机性能不稳定,出现了不少质量问题。通过对这些问题产生的原因进行分析,采取针对性的处理措施,不断改进、优化,焊接工艺经过多次的评定试验的验证最终成功。焊接工艺评定期间出现的主要质量问题介绍如下。

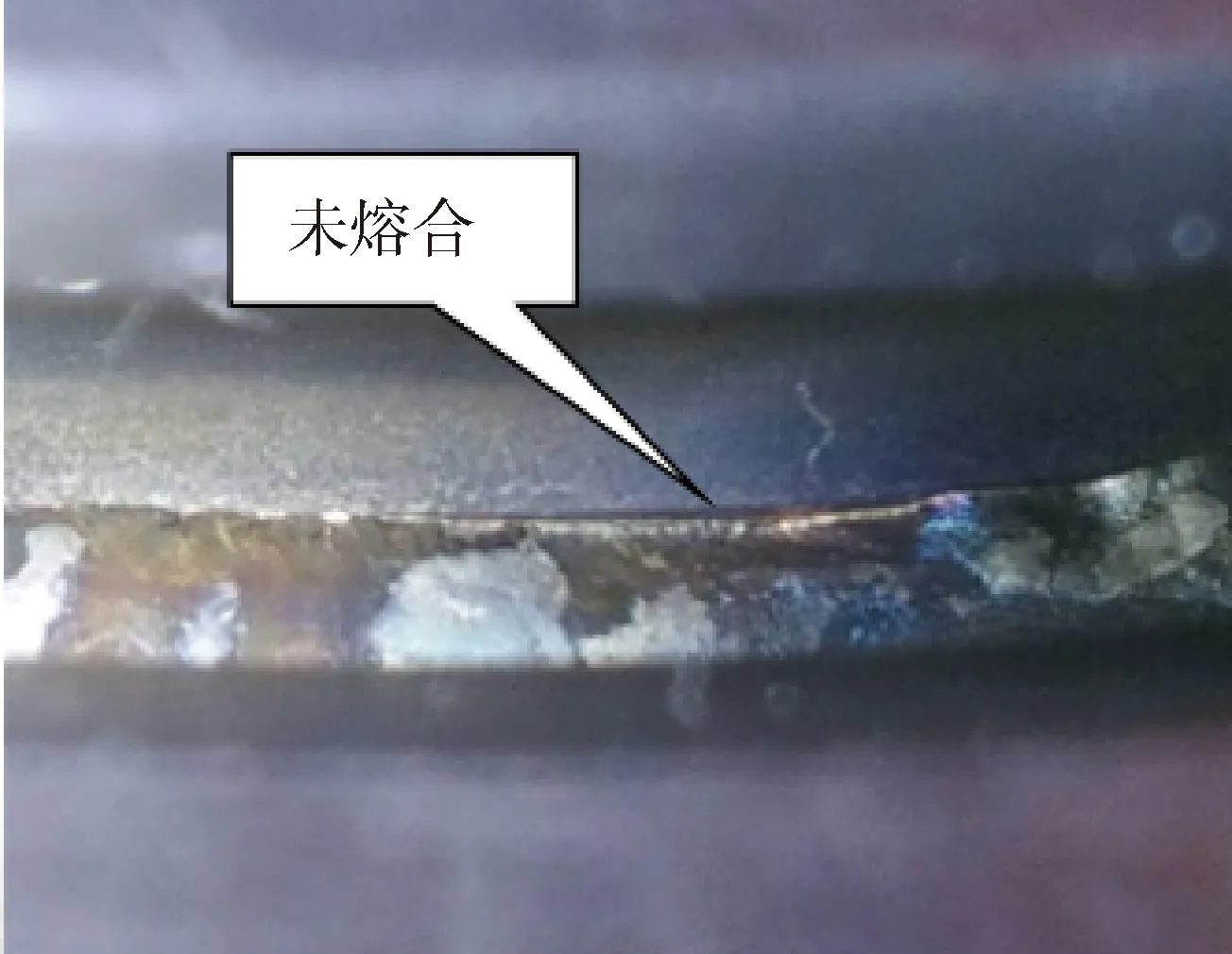

4.1 焊缝背面未熔合

4.1.1 问题描述

在Ω密封环焊接工艺评定期间,发现有一个模拟环在焊接完成后,焊缝背面出现了整圈较明显的侧壁未熔合缺陷,详见图6所示。

图6 Ω密封环焊缝背面未熔合缺陷

4.1.2 原因分析

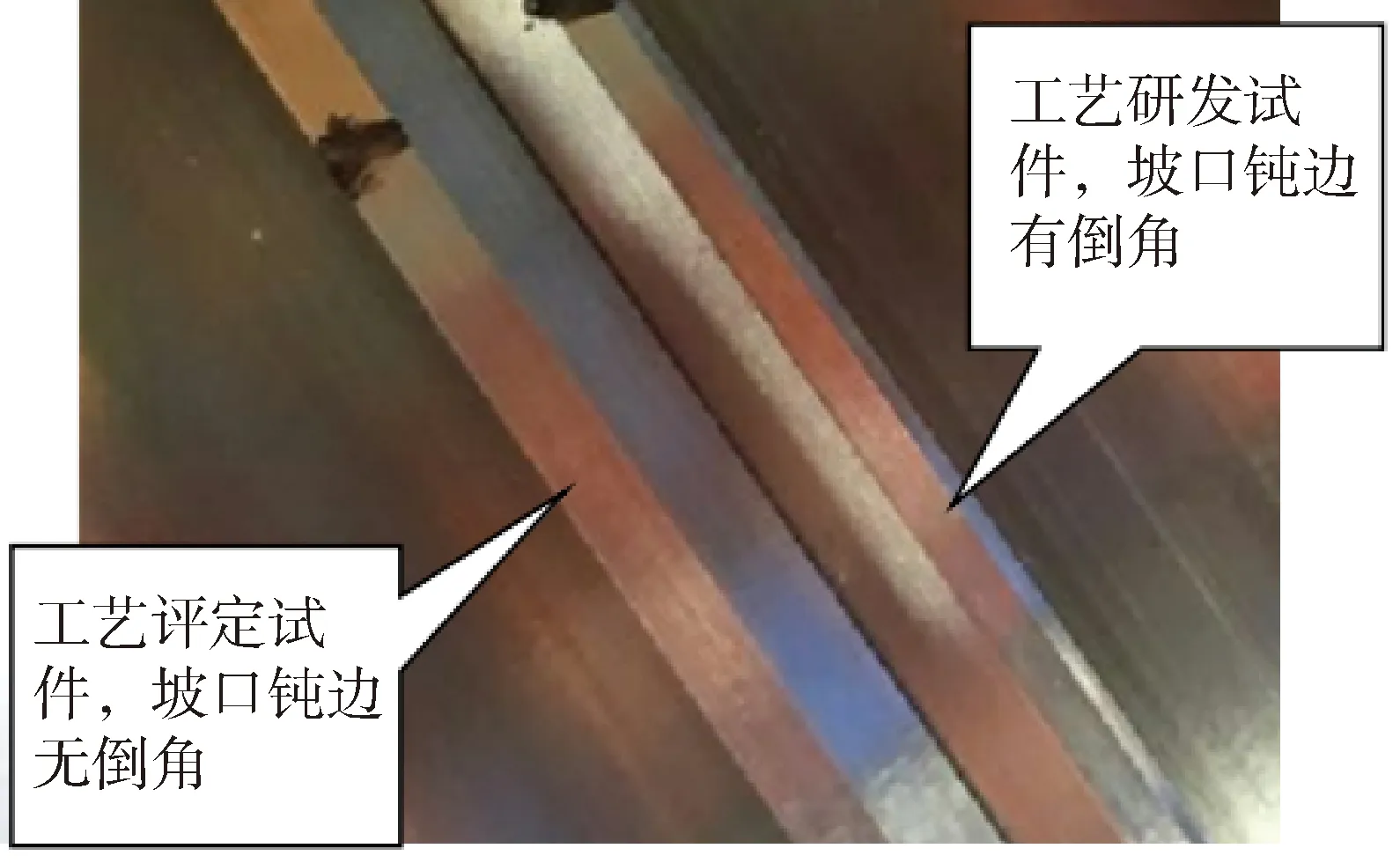

经过全面排查和分析,发现缺陷产生的根本原因是用于焊接工艺研发的模拟环与用于焊接工艺评定的模拟环的坡口尺寸存在细微差异。在焊接工艺研发时,使用由焊机厂家供货的模拟环焊接,坡口钝边存在整圈小倒角,在此情况下通过多次试验,确定了焊接参数。后续进行焊接工艺评定时,使用的模拟环更换为CRDM制造厂供货,焊缝坡口钝边无倒角,使用之前工艺研发时确定的工艺参数焊接,在焊接完成后发现焊缝背面出现了整圈的侧壁未熔合缺陷。通过核对设计图纸,发现在设计图中焊缝坡口钝边并无倒角,之前焊接工艺研发时使用的模拟环的焊缝坡口尺寸与图纸存在差异,后续焊接工艺评定时使用的模拟环坡口尺寸符合图纸要求,详见图7所示。

图7 工艺评定试件和工艺研发试件的坡口尺寸存在差异

在焊接坡口钝边有倒角的试件时,相比较没有倒角的试件,熔化的焊缝金属较少,所需的焊接热输入也较少,在此条件下试验合格的焊接热输入参数,在焊接坡口钝边无倒角的试件时,就可能因为热输入量不够,导致焊缝根部不能完全熔合,出现焊缝根部未熔合的焊接缺陷。这证明了在Ω密封环焊接时,钝边尺寸对焊缝质量的重要影响。

4.1.3 解决措施

使用CRDM制造厂供货的模拟环试件(尺寸与设计图纸相符)重新进行了焊接工艺研发试验,试验时适当增大了焊接电流,焊接完成后对焊缝外观进行了检查,焊缝背面成形良好,未再次出现侧壁未熔合缺陷。使用修正后的焊接参数再次进行了焊接工艺评定,工艺评定试件焊缝成形良好,各项无损检验结果均合格。

4.2 焊缝背面熄弧处未焊透

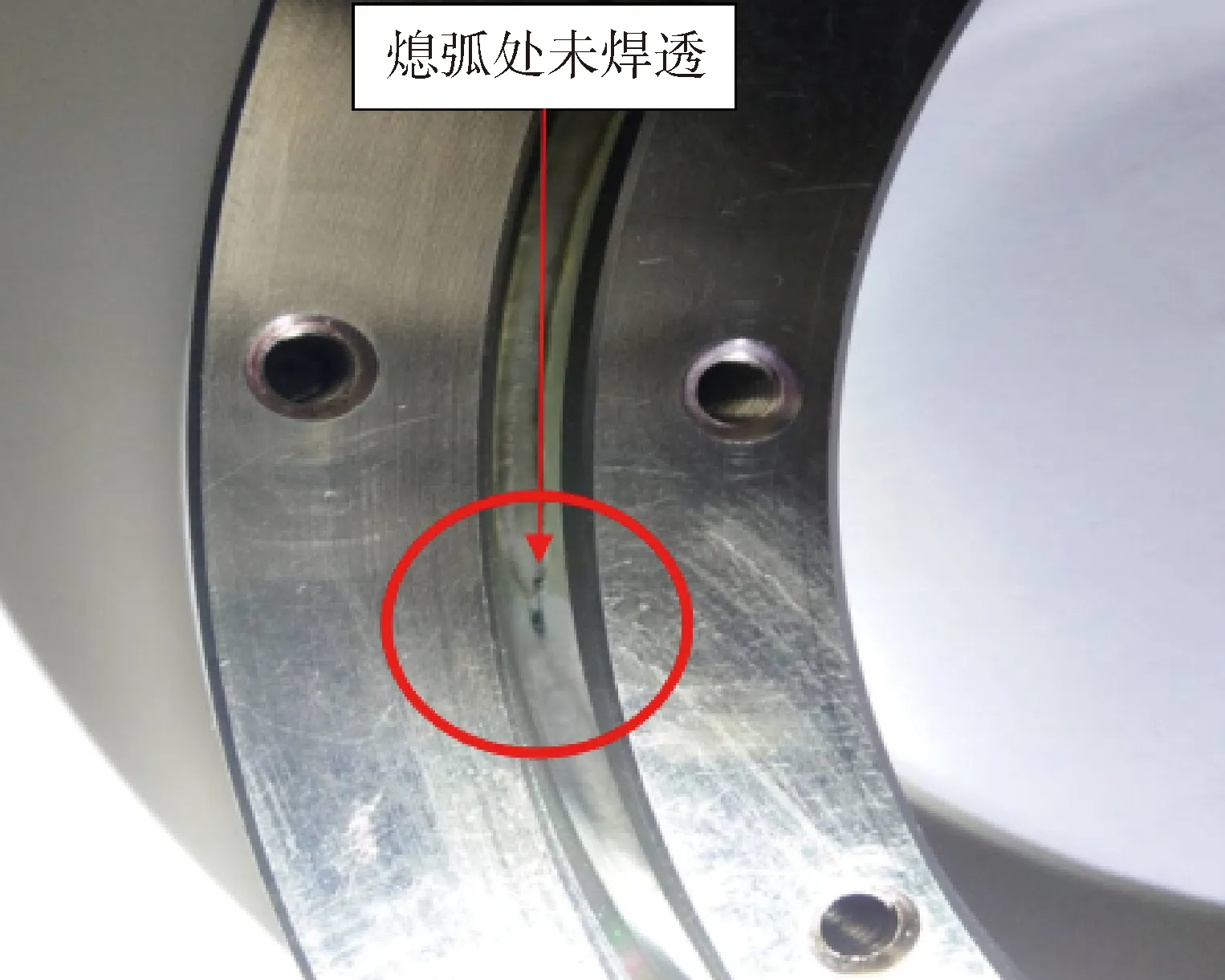

4.2.1 问题描述

现场在进行焊接工艺评定试件焊接时,发现有一个试件在焊缝背面熄弧处出现了未焊透缺陷,如图8所示。

图8 焊缝背面熄弧处未焊透缺陷

4.2.2 原因分析

在焊接试件时,首先将模拟环的内、外环装配在焊接模拟体上,然后将填充环放置在焊缝坡口处,为了保证焊接过程中填充环能够与坡口紧密结合,在焊机机头部位设计了3组压轮,压轮之间互成120°在圆周方向平均分布。机头转动时,压轮随之转动,将填充环压紧,使填充环与焊缝坡口紧密接触,如图9所示。

图9 焊机机头的压轮设计 Fig.9 Design of the press wheel for the welding machine head

焊接开始后,填充环在电弧作用下受热熔化形成熔池,由于不均匀温度场的影响,填充环受到焊接应力,有向上翘起的趋势,此时在钨极前方的压轮随着焊机机头的转动而滚动,将钨极前方的填充环压紧防止翘起。当即将焊接至起弧点,整圈焊缝即将焊接完成时,由于钨极前方的压轮已走过起弧点,压在了已成型的焊缝上,失去了对填充环的压紧作用,此时填充环和起弧点的接头处存在微小的向上翘起的焊接变形,在同样的电弧热输入作用下,由于填充环翘起,焊接热输入传导至焊缝根部不足,导致出现了未焊透缺陷。

4.2.3 解决措施

对焊接工艺参数进行了优化,焊接一整圈后增加了10°的搭接区域,在焊接至370°后再进行熄弧。适当增加了熄弧段的焊接热输入,在300°~370°焊接变形应力释放较严重的区间,增大了焊接电流,减小了焊接速度,使焊接热输入值较0°~300°区域有所增大。通过以上焊接工艺参数优化,后续焊接过程中未再次出现熄弧处焊缝背面未焊透的问题。

4.3 焊缝正面出现波纹状焊纹

4.3.1 问题描述

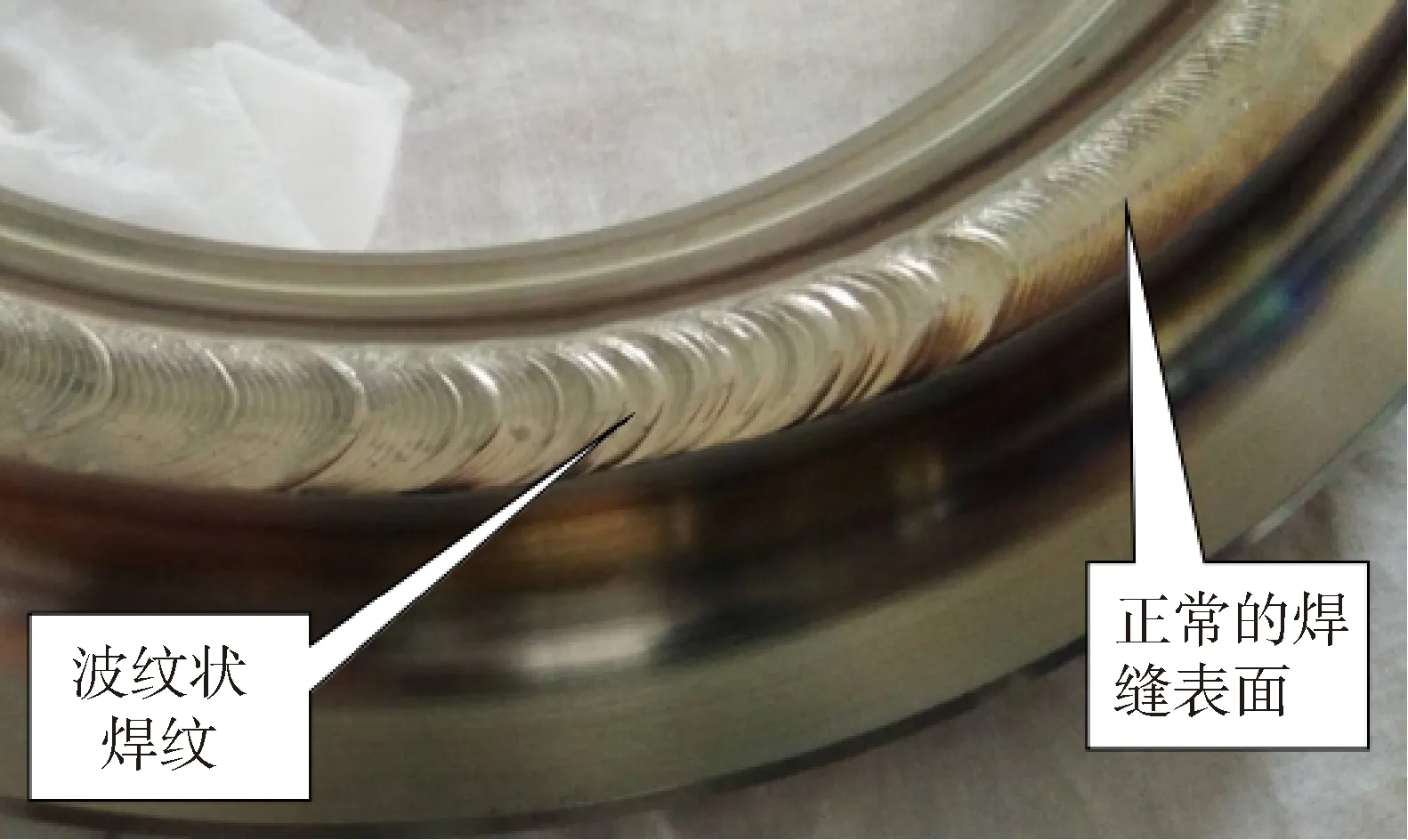

在整个焊接工艺研发、工艺评定及焊接练习阶段,共焊接了80多个模拟件,其中有21个模拟件的焊缝正面的部分区域出现了波纹状焊纹,与正常的焊缝正面存在明显差别,如图10所示。

图10 试件表面出现的焊接纹路不规则

试件焊缝外表面出现的波纹状的纹路,用手触摸有明显的凹凸不平感,与正常的表面光滑的焊缝表面相比存在较大差异,不满足技术规格书规定的焊缝外观检验标准:焊缝表面应光滑、平整。

经过统计,发现焊纹的严重程度和焊纹出现的时机并无规律可循,同一个焊工使用同一台自动焊机、同样焊接工艺参数,焊接10个试件,其中9个试件焊缝表面正常,有1个试件的焊缝外表面出现了波纹状焊纹。再次焊接了10个试件,其中7个试件焊缝表面正常,有3个试件的焊缝表面出现了不同程度的波纹状焊纹,焊纹出现的位置也各不相同。

焊纹处的焊缝内表面并未发现未熔合、未焊透等焊接缺陷,对有表面焊纹的试件进行了液体渗透检验、水压试验、金相检验,均未发现焊接缺陷,试验结果均合格。试件外表面出现的焊纹,虽然可能并不会对焊缝质量造成影响,但是不满足技术规格书中关于焊缝表面的验收标准,此问题如果不解决,后续在焊接CRDM产品焊缝时出现此类焊纹,依据验收标准只能判定为不合格,因此,必须对该焊纹产生的原因进行分析。

4.3.2 原因分析

在焊接过程中,填充环以自然状态放置在待焊坡口处,并未进行点焊固定,焊机机头部位的3个互成120°的压轮压在填充环上,将填充环压紧防止翘起,填充环受到焊机机头压轮的压力、压轮与填充环之间的摩擦力、焊接热循环造成的热胀冷缩应力的综合作用。针对试件外表面产生焊纹的问题,福清核电现场组织了设计单位、焊机厂家、业主单位、总包单位、施工单位、监理单位的专家和技术人员进行了分析讨论,对该问题产生的可能原因进行了深入分析,提出了验证方案和合理化建议,专家分析认为:是焊接过程中填充环的应力释放不均匀造成了模拟环焊缝外表面的焊纹异常。

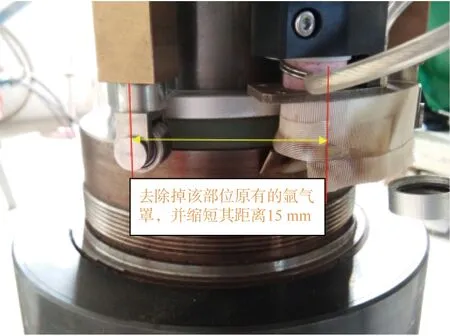

4.3.3 解决措施

焊机厂家对焊机机头的设计进行了改进:拆除了原有的氩气罩,将压轮的位置向钨极方向调整,使压轮与钨极之间的距离缩短了15 mm。由于原有的氩气罩已拆除,临时使用耐热的不锈钢胶带在机头钨极处围挡形成氩气室,如图11所示,尽量减少焊接应力释放造成的不利影响。

图11 焊机机头的设计改进

此外,在使用填充环之前,还应对填充环的圆度、平面度及尺寸进行全面检查,并进行试装配,全面检查填充环与待焊坡口的匹配程度,确认是否具备焊接条件。

以上解决措施经过焊接试验验证,未再次出现波纹状焊纹,后续焊接的十余个焊接工艺评定试件及焊接练习件也未再次出现波纹状焊纹,该问题得以彻底解决。

4.4 填充环变形

4.4.1 问题描述

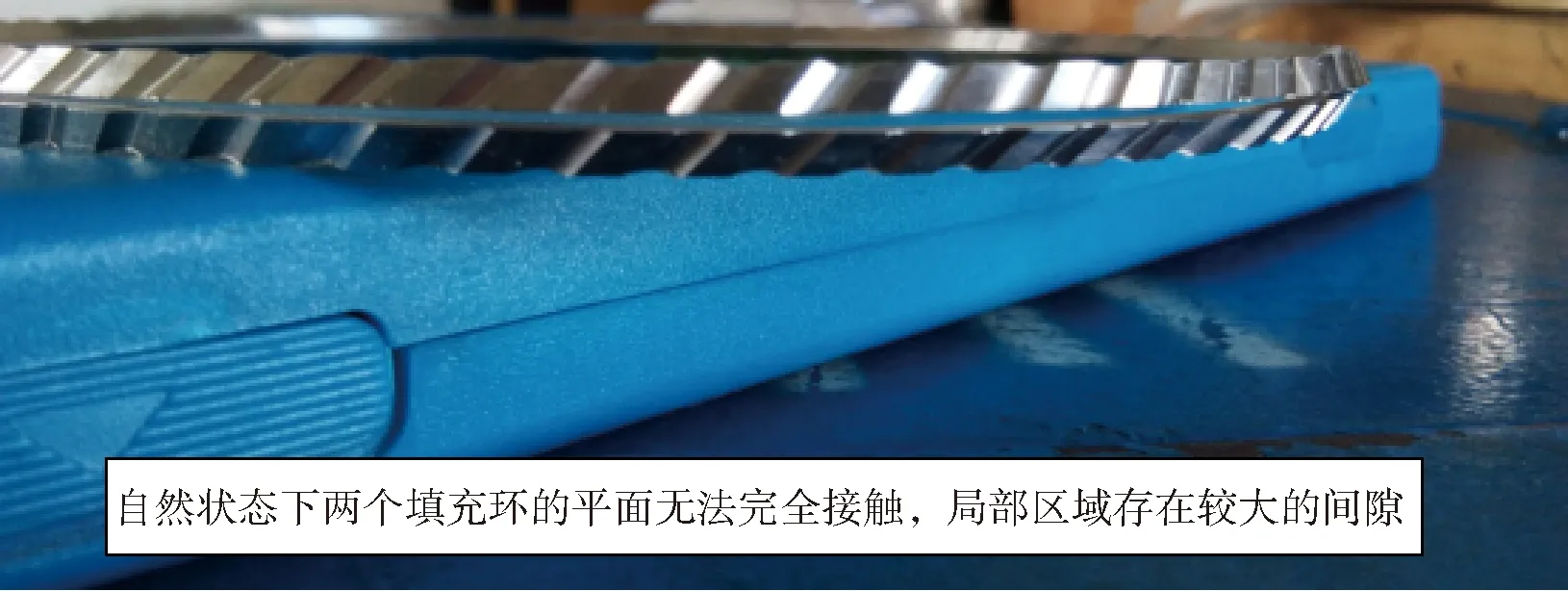

填充环材质为某型号控氮奥氏体不锈钢,厚度小于3 mm,为圆环状,横截面呈三角形,质量很轻,很容易在轴向或径向发生变形。在开箱检查时发现,部分模拟环存在明显的翘起和不平整问题,造成填充环和模拟环匹配不良。在焊接过程中,变形的填充环受到的压轮压力和焊接应力不均匀,容易产生未焊透等焊接缺陷或波纹状的不规则焊纹。如图12所示,自然平放状态下的2个填充环的平面无法完全接触,局部区域存在较大的间隙。

图12 填充环变形问题示例

4.4.2 原因分析

填充环的尺寸偏差主要是在制造厂加工环节出现的偏差,由于填充环的不锈钢材质偏软,结构复杂,制造加工不易,容易造成加工误差和测量误差。此外,在运输环节及现场的领用、存放、使用等环节,也很容易造成填充环变形。

4.4.3 解决措施

制定完善的填充环存放、发放、领用、使用、检查制度,明确检查方法,使用前对填充环进行测量和仔细检查,装配到模拟环后,再对填充环与待焊坡口的匹配度进行检查,对于不符合要求的填充环报废处理,避免误用。

4.5 焊机故障频发

4.5.1 问题描述

自动焊机是焊机厂家专门针对“华龙一号”CRDM中部Ω密封环焊接新研发的焊机,还未经过现场CRDM产品焊缝焊接的验证,焊机在进入现场后,在焊机调试、焊接练习、焊接参数研发、焊接工艺评定等过程中多次出现了故障,对工程进度产生了不利影响,也增大了现场CRDM产品焊缝焊接的质量风险,出现过的故障主要有:

1)焊机不能对电流和焊接速度实时监控;

2)焊机在试件未焊接完成的情况下异常停止焊接;

3)工艺评定试件无法安装至模拟体;

4)焊机机头的齿轮出现裂纹;

5)焊机控制柜无法启动(保险烧坏);

6)焊接过程中钨极停顿与中止旋转;

7)起弧失败及起弧粘钨,焊接过程中粘钨;

8)钨极异常氧化;

9)控制柜中采集器上的运算放大器损坏。

4.5.2 原因分析

焊机多次出现故障,主要是因为该焊机是新研发的,在“华龙一号”首次应用,还没有经过大量的实践验证,焊机设计、软硬件匹配、零部件稳定性等方面还存在较多缺陷。

4.5.3 解决措施

1)焊机厂家派技术人员驻现场,全程技术服务,焊机出现故障后及时进行分析和处理;

2)焊接了大量练习试件,在提高焊工焊接技能和经验的同时,对焊机的稳定性进行了充分测试,使存在的问题提前暴露和处理。

3)编制了详细的焊前检查清单,焊接前对焊机状态进行全面检查;

4)焊接正式Ω密封环焊缝前,必须先至少焊接1个试验件,确保焊机的状态良好。

5 焊接工艺的现场实施

使用评定合格的焊接工艺在“华龙一号”示范工程CRDM中部Ω密封环的产品焊缝上进行了焊接,焊接期间焊缝成形正常,未出现任何异常情况。焊接完成后对61条产品焊缝进行了外观检查、液体渗透检验、水压试验、水压试验后液体渗透检验,检验结果全部合格。

“华龙一号”示范工程CRDM中部Ω密封环的焊接工作共历时39天,61条产品焊缝焊接一次合格率100%,未发现任何质量缺陷,说明了前期的焊接工艺评定工作取得了圆满成功。

6 结束语

通过对“华龙一号”示范工程CRDM中部Ω密封环焊接工艺评定期间出现的质量问题的深入分析,提出了解决方案和管理改进措施,完善了焊接工艺,保证了现场61条Ω密封环产品焊缝的焊接质量,起到了首堆示范工程的作用,为后续“华龙一号”机组CRDM中部Ω密封环的焊接提供了参考和借鉴。