胡十二块抽油杆断脱规律及治理

2020-05-03程文全

程文全

摘要:抽油杆断脱是抽油井躺井主要原因,本文对抽油杆断脱规律进行了统计分析,以概率这一数据确定了易断脱井的范围及杆型号,重点从抽油杆受力及底部加重角度对断脱机理进行了分析,并就影响断脱的各类因素针对性提出相应的治理措施。

关键词:断脱规律;受力分析:断脱机理:治理对策

2017年胡十二块抽油机井平均开井101口,占油井总数95%,一年来抽油井共躺井51井次,抽油杆问题检泵23井次,其中抽油杆断16井次,脱扣7井次,各占总躺井数的31%和14%。因此研究抽油杆断脱原因并采取针对性措施对于实现控躺目标极其重要。

一、抽油杆断脱规律研究

1.抽油杆断裂规律研究

2017年胡十二块抽油杆断共16井次,其中偏磨腐蚀造成杆断5井次,其余11井次为无井筒因素杆断,下面从泵径、杆柱位置两方面进行分析,不考虑抽油杆使用年限,旨在找到整体杆断规律。

(1)按断裂位置分

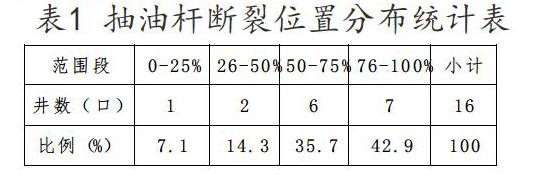

按抽油杆断裂点占其整个抽油杆柱长度的百分比进行统计(以井口为0点),划分4个阶段( 0-25%,2650%,51-75%,76-100%):

可以看出,抽油杆断裂多发生在中下部,主要集中在50-100%,占总井数78. 6%。

(2)按抽油杆型号分

根据以上统计分析,抽油杆断裂多发生在中下部,对应抽油杆型号多为φ19mm、φ22mm:

2.抽油机脱扣规律研究

2017年共发生脱扣7井次,根据脱扣位置统计,集中在70-100%阶段6井次,占总井次85.7%,在90-100%范围1井次,占14.3%。

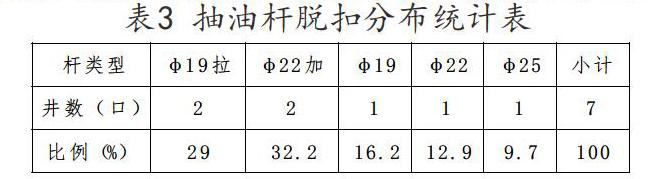

按抽油杆类型,从抽油杆柱自下而上的顺序排列:

从表3可以看出,抽油杆脱扣多发生在φ19mm拉杆和加重杆部位,两者占总井次的61. 2%。

二、抽油杆断脱机理研究

1.抽油杆断机理

(1)交变载荷影响

抽油杆工作时由于疲劳而发生破坏。据以上统计分析,抽油杆断裂多发生在中下部,因此造成杆断裂的主要原因是抽油杆承受交变载荷的作用,交变载荷是造成杆断的内因。

(2)外部条件影响

2.1质量影响

目前抽油杆柱的设计,抽油杆上部的最大应力远小于其最小抗拉强度,因此对于发生在上部的(φ25mm杆)断裂,主要受抽油杆质量影响。

2.2偏磨腐蚀影响

抽油杆偏磨或腐蚀后,抽油杆有效截面积减小,抽油杆所受的应力增加,同时由于截面积变化造成的油杆应力集中也加剧了杆断的发生。

2.抽油杆脱扣机理

抽油杆柱在下冲程过程中受沿抽油杆柱向上的压力.会导致抽油杆柱中和点下的抽油杆柱发生弯曲,产生螺旋变形,一方面发生抽油杆柱和油管偏磨;另一方面产生的螺旋变形也会造成卸扣力,引起脱扣。主要作用力包括:

1.泵游动阀的流体阻力

抽油杆下行时,流体通过柱塞游动阀由于流道变小会产生压降,产生向上的力,其大小主要与流体的运动粘度有关。

2.生产套压和油套环空液面产生的沉没压力对抽油杆柱产生的压力。

3.柱塞摩擦力产生的阻碍抽油杆柱下行的弯曲载荷。

三、防治措施探讨

根据前面分析,要减少杆断脱机率,应做到“一类一策”,具体到单井做到“一井一策”。

1.合理底部加重

根据前面分析无论是杆断还是杆脱,中和点以上杆都是易发部位,而努力减少中和点长度,是行之有效的措施。

(1)加重量计算:根据应力测试结果,理论计算方法计算抽油泵柱塞下行受压力,计算值比实际载荷要小,误差率为49%,因此在进行柱塞受压计算确定中和点时应考虑一定的误差,尤其是对出砂井、斜井、高粘油稠井上适当加大加重量。

(2)加重方式选择:加重方式选择应根据不同井原油物性、井筒条件,以最大限度减少中和点以下杆柱长度为原则。

2.合理优化设计

对不同井,根据供液能力,合理设计下泵深度及泵径,综合考虑以下因素:

(1)泵径选择:泵径越大底部抽油杆因液柱载荷交变载荷越大,因此通过泵径增大降低冲次时应有针对性。

(2)泵深选择:根据供液能力合理选择,避免深抽液面随泵走不增产问题,同时在满足生产前提下,应尽量避开严重井斜段。

(3)杆柱组合:逐步淘汰D级杆,目前对φ56mm泵全部应采用H级抽油杆;对于泵挂较浅井采用φ25、22mm_级组合,减小下部杆应力,提高抗疲劳破坏的能力。

(4)扶正设计:中和点以下杆易产生杆断脱,因此应考虑中和点以下杆使用扶正器,避免杆横向弯曲引起的杆管间磨损,减小因弯曲产生的横向力对杆的破坏,并避免抽油杆空间弯曲产生卸扣造成杆脱的机率。

3.合理优化参数

在抽油机井生产参数中,冲次对生产具有重要影响,冲次过高增加载荷、加速疲劳损坏速度、加重杆管偏磨,不仅增大了杆断脱机率,且增加了能耗。

(1)冲次下调方式

1.1供液能力相对较好井

①增大泵径合理下调冲次:下调冲次幅度不宜过大,泵径级别最多相差一个级别、泵挂适当上提,因为大泵径生产下部杆所受交变载荷较大。

②换大机下调冲次:结合作业换大机,增大冲程,合理下调冲次,主要应用于供液能力相对较好井。

1.2供液能力差井

对严重供液不足井,需冲次下调幅度大,通过增大泵径上提泵挂或单一更换机型难以满足要求。

(2)避开冲次不利区

根据计算目前全厂油井生產参数及下泵深度,不会处于API所指冲程冲次不利区间,重点应避免冲次与抽油杆固有频率发生共振,增大载荷。根据国内外资料,当杆柱固有频率是冲次的整数倍时易发生共振,因此在调整冲次时应考虑这一因素。