电传飞控系统曲线测量方法探究

2020-05-03李良玉张琦张兆璨

李良玉 张琦 张兆璨

摘 要:飞机操纵系统的操纵特性是直接影响飞机飞行品质的重要因素。在现在的飞机中,电传操纵替代原有的传统机械操纵形式。传统的曲线测量方式精度较低,存在人为误差较大,难以满足现在对驾驶杆等操纵装置的测量要求。本文通过对先进技术的探索,结合传统方法,立足生产制造过程,提出一套新的电传飞控曲线测量方案。

关键词:曲线测量;传感器;力-位移

驾驶杆、驾驶盘、脚蹬等的操纵特性是影响飞机飞行品质的重要因素。因此对其力-位移的曲线测量就显得尤为重要。传统的测量方式测量精度较低,不能进行实时数据采集,且功能单一。为了弥补该测量方法的不足,改善传统测量工艺,适应新型的操纵系统,对电传飞控系统曲线测量方法进行的研究,探索出一种先进的数字化测量方法无疑是一条必由之路。

1 需求分析

驾驶员通过操纵驾驶盘,可以控制副翼的偏转从而调整飞机的滚装姿态;通过操纵驾驶杆,可以控制升降舵的偏转从而调整飞机的俯仰姿态;通过操纵脚蹬,可以控制方向舵的偏转从而调整飞机的偏航姿态。曲线测量即对驾驶盘、驾驶杆、脚蹬等进行力与运动位移的测量。

2 传统测量

传统的曲线测量方法使用弹簧拉力计对驾驶盘、驾驶杆及脚蹬力进行测量,通过刻度尺等工装工具对其运动位移进行测量。该测量方式存在测量时被测物与测量尺之间存在间隙;量具存在变形影响测量精度;工装工具安装点位置难以保持固定;人工读数误差大等问题。

3 电传飞控系统曲线测量

在现在的飞机中,多采用电传操纵技术,驾驶杆等操纵部件不直接连接舵面,通过传感器采集驾驶杆等操纵设备的位移量,将机械信号转换为电信号,经过计算机的解算处理后发往作动机构,舵面产生偏转。操纵系统操纵运动的位移与舵面偏转角度存在对应关系,所以对于操纵系统的力与位移的测量要求精度更高,并且要达到实时测量的效果。

3.1 总体思路

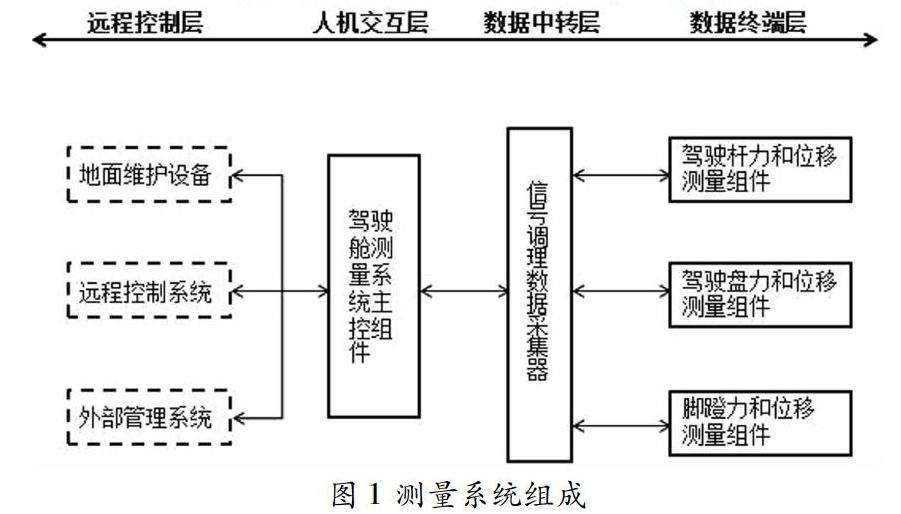

在驾驶盘、驾驶杆、脚蹬上安装合适的力传感器测量组件及位移传感器测量组件,通过信号调理器将传感器输出的信号进行放大、滤波等处理,转换为标准电压信号,提供给信号采集系统采集、处理后,完成对操纵力以及运动位移的测量。

3.2 基础原理

力值的测量核心元件采用电阻应变式传感器,每个力传感器输出信号通过与之对应的信号调理板进行信号放大、滤波等处理。该类型传感器由机械部分和电气部分构成。测力传感器机械部分:测力传感器与驾驶盘等操纵机构连接在一起,承载操纵力,传递机械运动。测力传感器的电路部分:根据电阻应变原理实现操纵力大小测量,输出同操纵力成比例关系的电信号,实现对操纵力大小的检测。当飞行员操纵飞机时,操纵力作用于力传感器,引起力传感器的弹性体产生拉压应变。由材料力学可知(电阻应变传感器力学原理):

ε=δ/E=F/(А×E)

式中:ε——应变;

δ——应力;

E——材料弹性模量;

F——力;

А——结构参数表达式。

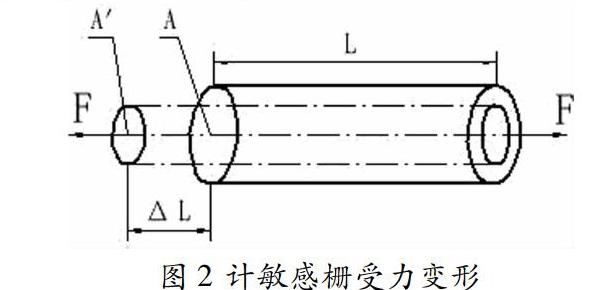

在弹性体上粘贴有电阻应变式电阻应变计。拉压应变使应变计敏感栅发生变形,如图2所示。

由物理学可知电阻R与长度L、ρ成正比,与其截面积A成反比,即R=ρL/A(式中,ρ电阻率,R电阻,L长度,A截面积),当电阻应变计因变形伸长dL时,电阻相对变化量dR/R=dL/L-dA/A+dρ/ρ。由电阻应变计的灵敏系数为K=(dR/R)/ε(电阻应变测量原理,即电阻应变效应),知:

dR/R=Kε

综上所述,通过电阻应变计变形,可以将操纵力引起的弹性体拉压应变量线性转换成应变计电阻阻值变化量。

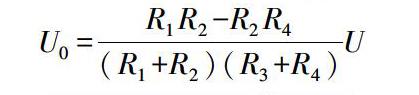

由粘贴于弹性体不同部位的四只应变计组成传感器的电路部分——惠斯通电桥,如图3所示,由电学原理知:

U0=R1R2-R2R4(R1+R2)(R3+R4)U

當操纵力为零时,R1=R2=R3=R4,惠斯通电桥平衡,输出电压U0为零。当有操纵力时,弹性体应变引起应变计电阻阻值变化dR,惠斯通电桥不平衡,输出电压U0=U(dR1-dR3+dR4-dR2)/4R,其中dR1、dR2、dR3、dR4为应变计的电阻变化量。令dR1=dR2=dR3=dR4=dR,得(电阻应变测量电学原理):

U0=U×dR/R

这样,通过粘贴于力传感器感弹性体不同部位的四只应变计组成的惠斯通电桥,将电阻变化转化为电压信号。当力传感器感受到操纵力时,惠斯通电桥输出一个与操纵力成线性关系的电压信号,这样就可以实现对操纵力的测量。

3.3 驾驶盘测量

驾驶盘装夹工装组件,伺服倾角传感器与扭矩传感器装夹于驾驶盘上。拉伸力或扭矩作用于手柄上通过手柄将拉伸力或扭矩传递至力传感器或扭矩传感器上,其中力传感器负责测量拉伸力,扭矩传感器负责对扭矩进行测量,最终将信号输出。当转动驾驶盘时,驾驶盘带动装夹工装上的伺服倾角传感器一起绕驾驶盘转轴转动,伺服倾角传感器感测到的倾角变化就是驾驶盘的转角变化。实现了驾驶盘转角位移的直接测量。传感器将测量值转换为模拟量电压进行输出,通过采集板卡对其进行采集得出当前状态下驾驶盘的操纵力及操纵位移。

3.4 驾驶杆测量

驶杆的位置测试可利用测试工装安装倾角传感器进行测试,通过倾角传感器进行测试,由倾角传感器输出的角位移数据得出操纵杆的位置变化信息,角度信息通过传感器转换电压模拟量,采集后计算得出当前位置。操纵力分为推力及拉力,通过拉压力传感器进行测量,设计工装将拉压力传感器固定其中,通过推拉驾驶杆工装产生推拉力,使驾驶杆动作,同时有拉力传感器进行测量,将拉压力转换为对应的电压模拟量,通过采集板卡采集计算出当前操作力。

3.5 脚蹬测量

脚蹬位移测量组件通过紧固件,将脚蹬杆装夹工装组件及倾角传感器装夹于脚踏板上。并在安装时通过测试服倾角传感器输出信号,以调整并保证倾角传感器敏感轴方向同脚蹬杆转动方向一致。当脚蹬杆转动时,脚蹬踏板带动装夹工装上的伺服倾角传感器一起绕脚蹬杆转轴转动,伺服倾角传感器感测到的倾角变化就是脚蹬杆的转角变化。这样实现了脚蹬杆转角位移的直接测量,同时可计算出方向舵脚蹬行程。脚蹬杆及脚蹬踏板位移关系如图4。

脚蹬的操纵力为两个独立的力传感器,分别采集脚蹬力和刹车力信号。通过压力传感器来读取操纵过程中的压力变化,将压力转换为对应的电压模拟量,通过采集板卡采集计算出当前操作力。

3.6 信号调理采集

数据采集器能完成各测量传感器提供激励电源,以及接收各传感器的输出信号;数据采集器能实现多档可调的信号放大、滤波、过压和过流保护、数据采集等功能。

3.7 系统软件

驾驶舱测量系统的功能是在硬件的基础上,通过运行应用软件来实现的。数据采集系统软件主要完成飞机操作系统各传感器的数据采集、数据分析、实时显示、数据存储、数据传输和数据回放等。系统基于先进的通用总线技术,实现测试数据的采集、存储及分析。

4 结论

传感器曲线测量方法较之传统的测量方法更为高效、测量结果更为精确,能够实时准确的反映驾驶杆、驾驶盘、脚蹬等操纵机构的力-位移状况,确保测试水平,保证飞机飞行品质。