CFA34往复压缩机排气温度高原因分析及处理

2020-05-01任护国袁宗泽

龙 涛,马 鹏,任护国,袁宗泽,张 超

(中国空气动力研究与发展中心,四川绵阳 621000)

1 引言

往复压缩机在石油化工、航空航天、舰船交通等领域有着十分广泛的应用,在气体压缩设备中占据着重要地位。在高压气体压缩中,多用往复式压缩机经过多级压缩达到用户所需的压力要求。为使压力、流量达到设定标准,需要对压缩机各级进、排气温度进行严格控制。对于使用注油润滑的压缩机来说,若排气温度过高,会使润滑油的粘度降低,润滑油性能下降,甚至会造成“积碳”现象。实践证明,当压缩机排气温度过高时,产生的积碳不仅能使气阀、水冷器的通道堵塞,而且能使活塞环卡死在槽里,失去密封作用,积碳遇上静电作用或撞击作用就会发生燃爆事故。因此,必须采取有效措施,来严格控制压缩机排气温度。

2 压缩机组简介

2.1 工艺流程

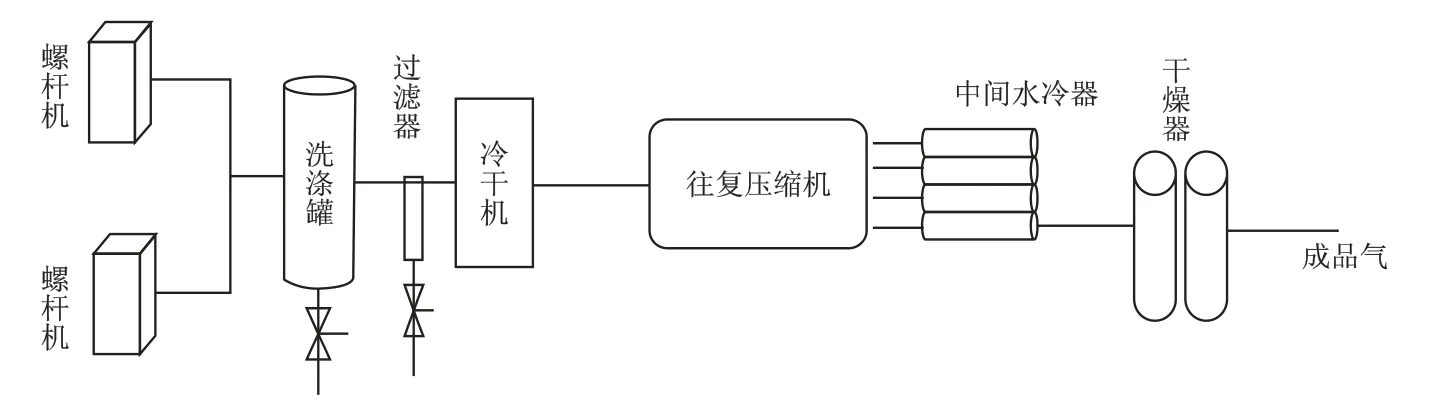

该压缩机组系统主要由2台GR200W型螺杆机、1台冷干机、中间洗涤罐、1台CFA34往复压缩机、中间冷却器、1台MAD0500/32干燥器构成。前级经螺杆机增压至1.5~1.9 MPa,再经往复压缩机四级压缩,最终排气压力为22/32 MPa两个等级,额定流量45 m3/min。工艺流程如图1。

2.2 技术参数

2台螺杆机为阿特拉斯GR200W型螺杆机,主要技术参数:压缩级数2级;进气温度≤40 ℃;吸气量23.1 Nm3/min;最大工作压力1.9 MPa。往复压缩机采用卡麦隆CFA34型活塞机,主要技术参数:压缩级数4级;进气温度≤50 ℃;最终排气温度≤60 ℃;1级吸气压力1.5~1.9 MPa;各级排气压力最大值3.9/8.6/21/32 MPa;润滑油压力0.35~0.8 MPa;各级排气温度上限值150/150/150/120℃。

3 往复压缩机排气温度高常见原因分析

3.1 活塞环泄漏引起的排气温度高

活塞环是密封气缸镜面和活塞间缝隙的元件,同时还起到布油和导热作用。如果在气体压缩过程中活塞环泄漏,高压侧的高温气体泄漏至低压侧,导致气缸内吸气侧温度升高。当活塞再次压缩时,原吸气侧的气体被再次压缩,而高压侧的高温气体再次泄漏至低压侧,在活塞数次循环工作过程中,排气温度将会持续升高。

导致活塞环泄漏的原因主要有,活塞环使用时间过长,磨损严重,磨损后其圆锥度、椭圆度超过公差太大;活塞环因润滑油质量不好或注油量不够,使气缸温度过高;活塞环装入时的开口间隙过小,导致受热膨胀卡住;活塞杆、十字头、连杆安装时不对中偏斜,使活塞环偏磨;活塞环的材质不符合硬度及膨胀要求等。

3.2 气阀泄漏引起的排气温度高

图1 压缩机工艺流程

气阀是活塞式压缩机的主要工作部件之一,其作用是控制气体及时吸入和排出气缸。进、排气阀泄漏都会引起排气温度的升高。如排气阀泄漏,在吸入过程中处于气缸排气腔的高温气体会通过排气阀被吸入到气缸中,导致气缸内吸气侧温度升高。当压缩时,被吸入气缸的高温气体被再次压缩,在数次的压缩循环中,有部分气体被循环多次压缩,使温度累计上升。而吸气阀出现泄漏,会使下一级吸气量减少而导致本级排气压力、温度升高。

气阀泄漏主要原因有,气阀装配不担当;阀片与阀座之间卡入金属碎片或杂物;气阀弹簧不适当,弹力过弱或过强,影响排气量;气阀积碳过多,影响开闭。

3.3 水冷器冷却效果差引起的排气温度高

中间水冷器主要对各级排出的高温气体进行冷却,使进入下一级压缩的气体温度降低,从而接近等温压缩,达到最佳功耗。而中间水冷器冷却效果差,会使进入下一级压缩的气体温度偏高,从而导致各级排气温度升高。中间水冷器使用的冷却水是带走压缩空气热量的主要媒介,由换热公式

式中 Q——换热量

C——比热

t0——冷却水进水温度

t1——冷却水回水温度

m——单位时间冷却水量

v——循环水的流速

s——冷却水管的横切面积

因此,冷却水作为冷却媒介带走的热量,与冷却水的水温、流量密切相关。根据能量守恒定律,冷却水的进水温度越低,换热后的压缩空气温度也会越低。冷却水管的横切面积s固定不变,冷却水流速与水压成正比,水压越高冷却水流量m越大。冷却水的流量m越大,带走的热量Q也越多。

综上导致中间水冷器冷却效果差的原因主要有,冷却器冷却水水压过低导致流量不够;冷却器冷却水进水温度过高;冷却器水管路积垢严重或堵塞;冷却器气管路积碳严重或堵塞;使用的冷却水水质不达标;冷却器设计的换热面积或余量不够。

3.4 压缩比过大引起的排气温度高

往复压缩机绝热压缩计算公式

式中 Ts——吸气温度

Td——排气温度

ε——压缩比,ε=pd/ps

ps、pd——吸、排气压力,MPa

K——气体绝热指数

从上式可知,排气温度Td与压缩比ε成正比,压缩比越大,排气温度越高。导致往复压缩机各级压缩比变大的主要原因有,进气滤网或管道堵塞;级间过滤器滤芯阻力过大;气缸余隙过小,使死点压缩比过大等。

4 CFA34往复压缩机排气温度高实例分析及处理

4.1 故障现象

2019年6月29日1#压缩机组启动运行8 h后,检测到最终排气温度高(60 ℃)报警自动停车。查阅历史运行记录发现,1#压缩机组最终排气平均温度由(45 ℃)逐渐升高至报警值(60 ℃),一级排气温度由原(136 ℃)升高到(144 ℃),且平均瞬时流量从40 m3/min下降到34.1 m3/min。

4.2 原因查找与处理

针对末级排气温度高报警故障,先对各级进、排气阀以及活塞环进行检查,均未发现异常。利用手持式测温枪对三、四级中间水冷器进、出气温度进行实测,数据如表1。

检查一到四级水冷器水压为0.35 MPa,进水温度为27 ℃,均在设计范围内,且各级气缸进气温度设计值为小于50 ℃。从表1可以看出一、二级中间水冷器冷却后的压缩空气可以满足气缸对进气温度的要求,但三、四级中间水冷器效果差,冷却后的压缩空气均高于50 ℃。对三、四级中间水冷器进行拆卸检查,在水管路发现结垢严重,并在气管路发现大量的积碳和油垢,且部分气管路内部通道被堵死,如图2。

因三、四级中间水冷器为螺旋形内管冷却器,内管孔径小,管内机械清洗困难。为疏通气路内管和清洗水路水垢,先利用四氯化碳(CCl4)和柠檬酸(C6H8O7·H2O)分别对气路内管和水路管道进行浸泡后,再用高压水枪进行清洗疏通。

在查阅历史参数发现,往复压缩机一级排气压力偏低,一级排气温度反而升高。针对此现象,拆一级进气缓冲罐锥形滤网,发现锥形滤网被大量的铁锈堵塞,一级进气管道内壁锈蚀严重,如图3。

在利用螺杆机吹扫一级进气管道时,发现吹出的空气含大量的液态水。为找到一级进气空气含水原因,检查螺杆机水冷器及冷干机,螺杆机水冷器试压均无泄漏,但从冷干机排污处发现大量的液态水未排尽。从图1工艺流程可以看出,螺杆机生产的压缩空气经过冷干机冷却后,并未设置冷凝水收集器,而压缩空气经冷干机冷却后会析出大量的冷凝液滴。冷凝水经流动的压缩空气再次被带入一级进气管道,造成一级进气管道内壁锈蚀严重,大量的铁锈在进气滤网处堆积。一级进气锥形滤网的堵塞,又造成一级进气量和压力偏低,使压缩比增大,排气温度升高。

表1 温度统计表

图2 水冷器气路

图3 一级进气缓冲罐锥形滤网

图4 改造后的工艺流程图

表2 处理前后运行工况参数

针对此故障现象,对一级进气管道内壁重新进行钝化处理;并缩短冷干机排污时间间隔,增加排污时间;并建议在冷干机后管道增加离心式冷凝水收集器,或把洗涤罐放置在冷干机后面,如图4。

4.3 处理后效果对比

表2中列出了处理前后CFA34往复压缩机运行工况参数,其中参数一为处理前平均值,参数二为处理后平均值。

从表2可以看出经过处理后,CFA34往复压缩机一、三、四级温度有所降低且水冷器效果明显提升,瞬时流量提升使压缩机效率大幅度提高。

5 结语

往复压缩机排气温度过高,会使压缩机的容积效率降低、流量下降且功耗增加。及时排除压缩机排气温度过高故障,能够节约生产成本,提高设备运行效率。本文对往复压缩机排气温度高故障常见原因进行了分析,结合生产过程中发生的一起排气温度高故障进行了分析处理并提出了有效的处理措施,为此类往复压缩机故障分析提供了参考。