应用润滑状态监测技术实现凝结水泵长周期运行

2020-05-01王健伟王彦江王长青

王健伟,王彦江,王长青,陶 义

(中国石油独山子石化分公司设备检修公司,新疆独山子 833699)

0 引言

在轴承运行中起润滑作用的是滚道和滚动体之间一层微米级的薄油膜,因此评价轴承润滑状态时,引入膜厚比判定油膜是否能隔开滚动体和滚道。膜厚比一般使用最小油膜厚度和接触表面综合粗糙度的比值。在状态监测中,润滑不良是指轴承接触副之间的油膜厚度不足以分开滚动体和滚道表面微观凸点,这些不同部件表面的微观凸点穿通油膜互相接触发生碰磨,并引发轴承异常振动和噪声的情况。通过监测凝结水泵振动加速度和包络值变化,可以更早发现轴承润滑是否处于不良状态。

1 凝结水泵运行参数及测点参数

1.1 凝结水泵主要运行参数

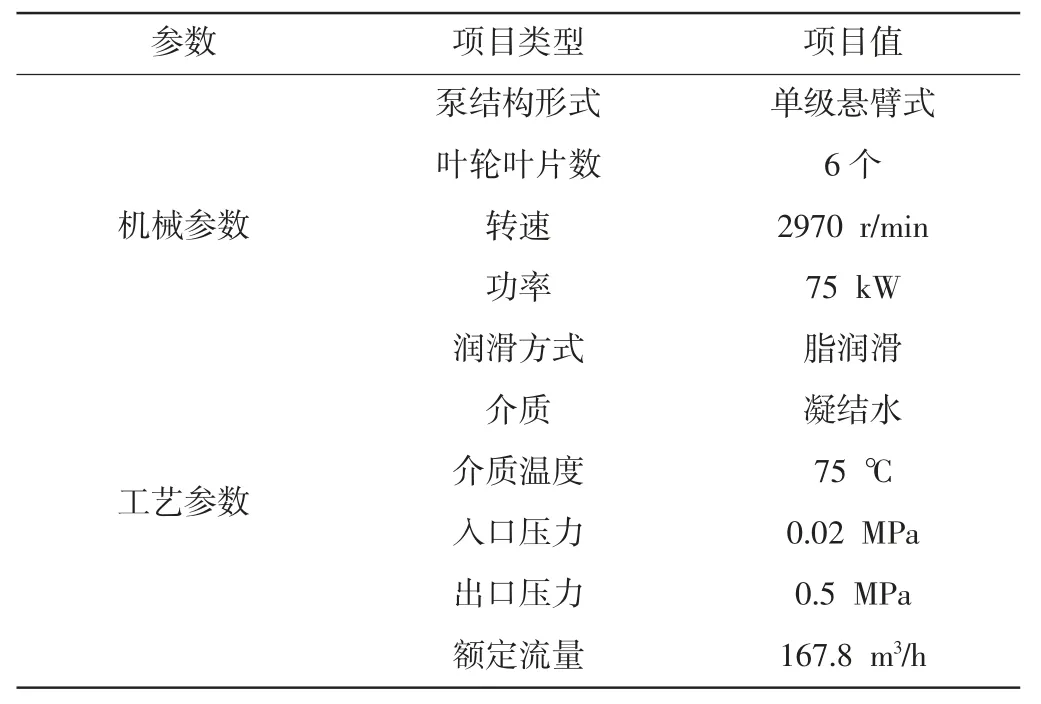

凝结水泵主要运行参数见表1。

表1 凝结水泵主要运行参数

1.2 滚动轴承故障频率

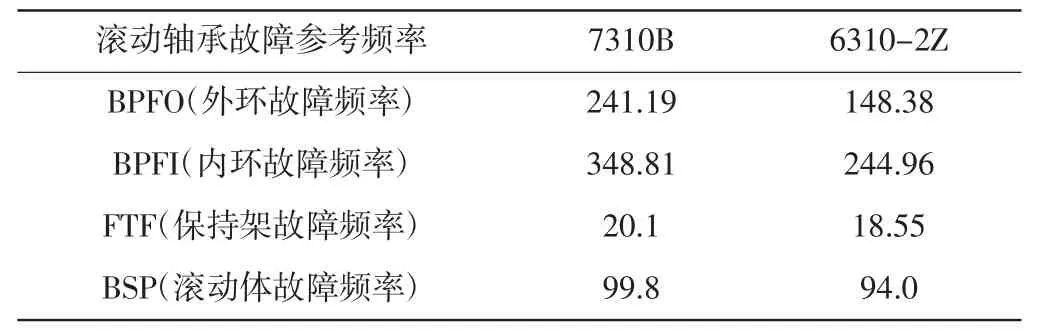

滚动轴承故障频率见表2。

表2 滚动轴承故障频率 Hz

1.3 测点设置

加速度为0~5000 Hz 有效值,采集线数3200 线;加速度为0~10 000 Hz 有效值,采集线数6400 线;包络为0~10 000 Hz有效值,采集线数6400 线;正常运转时振动加速度<12 mm/s2,振动速度<2.1 mm/s,包络<10 gIE。

2 故障分析及处理措施

2.1 凝结水泵振动趋势分析

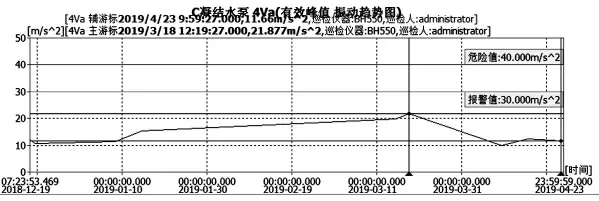

每周巡检BH550 采集数据趋势图(图1)可见凝结水泵联轴器端水平振动加速度值从2018 年12 月19 日(10.74 mm/s2)至2019 年3 月18 日(21.87 mm/s2)呈逐步上升趋势,达到正常运行值的2 倍左右。

2.2 凝结水泵速度频谱图分析

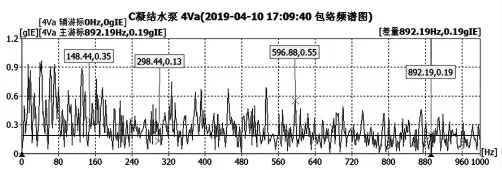

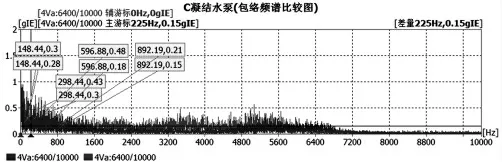

包络频谱图(图2)中故障冲击频率峰值与滚动轴承零件内圈缺陷频率的1×(148.38 gIE)、2×(298.44 gIE)、4×(596.88 gIE)和7×(892.19 gIE)频相重合。

2.3 凝结水泵加速度频谱图分析

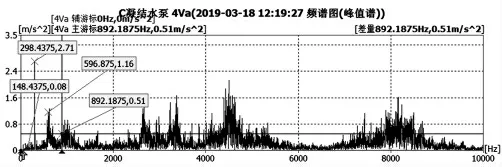

加速度频谱图(图3)中故障冲击频率峰值与滚动轴承零件内圈缺陷频率的1×(148.44 Hz)、2×(298.44 Hz)、4×(596.88 Hz)和7×(892.19 Hz)倍频相重合。且在高频区的3000~5000 Hz 和7000~9000 Hz 均出现大量随机高频并伴有“白底噪”抬升现象。

2.4 综合分析

凝结水泵使用脂润滑润滑,长期运行后轴承磨损铁屑混入润滑脂内使润滑脂变质,变质的润滑脂油膜无法达到凝结水泵运行需要的膜厚比,出现润滑不良现象。润滑不良引起随机激励强迫振动,主要激励源是大量无序随机的凸点碰擦,在摩擦副上表现为无序碰擦形成的随机激励频率。金属微凸体的振动激励作用是宽频的“白噪声”激励,在频谱图上表现为“白噪声”。金属微凸体振动激励的随机高频带极宽,往往会引发接触副固有频率共振,在频谱图上表现为轴承零件的故障频率或其倍频。

图1 凝结水泵振动趋势

图2 凝结水泵包络频谱

图3 凝结水泵加速度频谱

当发生轴承润滑副金属微凸体的振动激励时,部分凸点划破油膜相互接触,此时的载荷量由油膜和接触金属微凸体共同承担。在振动加速度和包络频谱上表现为高频区域的“白噪声”,且“白噪声”所处高频区越高,表明属微凸体的振动激励故障越早期,轴承故障处于第一或第二阶段。传统诊断手段表现为温度正常但噪声和振动加速度总量略增大,振动速度总量较小。日常巡检振动速度采集区域一般集中在2000 Hz 以下,当振动速度值有响应时,表明微凸体的振动激励故障已经集中到2000 Hz 以下,即在频谱图上表现为轴承故障频率尖峰值占优势。低频区“白噪声”显著提高,说明轴承故障已经处于必须检修更换的第三或第四阶段,传统诊断手段表现为温度明显升高且可以听到噪声,振动加速度总量略大增或已经减小,振动速度总量明显增加。

2.5 处理措施

更换轴承箱内润滑脂。凝结水泵过滤网检修前后对比见图4。

3 检修后验证

3.1 速度频谱图验证

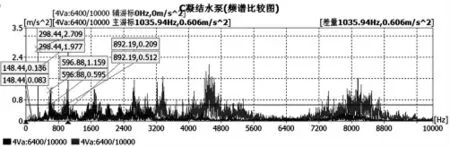

检修后,由凝结水泵速度频谱图(图5)可以看出轴承内圈冲击频率峰值均有降低。检修前高频范围内出现的随机宽带能量谱和少量离散频率分量“白噪声”抬升现象均大幅降低,2000~5000 Hz 降幅最为明显。

3.2 加速度频谱图验证

检修后,由凝结水泵加速度频谱图(图6)可以看出轴承内圈故障频率峰值均有降低。检修前,高频范围内出现的随机宽带能量谱和少量离散频率分量“白噪声”抬升现象均大幅降低,3000~9000 Hz 降幅最为明显。

4 结语

轴承润滑不良是机泵常见故障之一。凝结水泵以往采用人工巡检采集振动速度和温度的监测方式,当发现振动速度和温度出现上升时,轴承故障已进入第三或第四阶段运行,必须停机检修更换,这将大大缩短滚动轴承寿命。通过润换状态监测与诊断技术的应用,采集振动加速度和包络的监测手段,在轴承故障处于第二阶段时就能及时发现故障原因,推进了复杂工况下的预知性维修和精准性维修,减少事故给设备和装置造成的损害和损失。在设备维修上实现MTBR(平均修复时间)和MTBF(平均无故障时间)的双降,在维护上实现设备平稳长周期可靠运行。

图4 凝结水泵过滤网检修前后

图5 凝结水泵包络频谱比较

图6 凝结水泵加速度频谱比较