钢桥面浇筑式新型改性沥青混凝土路面施工技术

2020-05-01饶延泉

饶延泉

(中铁十六局集团第三工程有限公司,浙江 湖州 313000)

1 工程概况

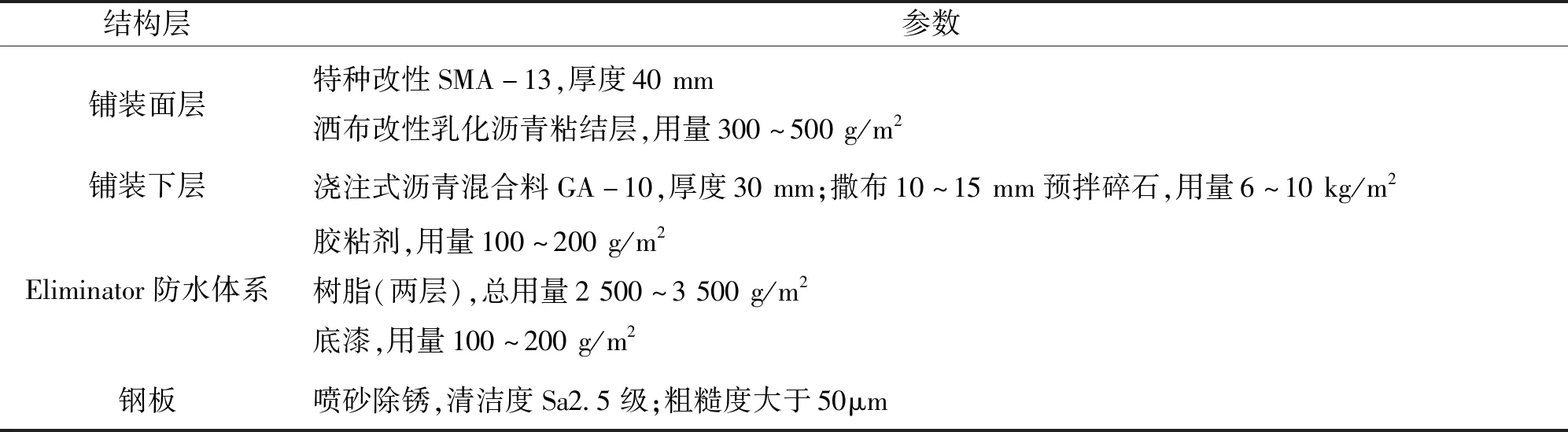

马鞍山路东延工程北环城河主线桥主桥为“鱼腹”型变截面连续钢箱梁结构,主桥跨越北环城河,河道为五级航道,航道中心线与道路中心线夹角55°,主桥通航净空45 m×5 m;主桥分左右两幅错孔布置,左幅跨径31.3 m+75.3 m+47 m,右幅跨径42.1 m+78.8 m+32.7 m,桥面宽度为36~43 m(36 m横断面为标准断面,43 m横断面为观景平台最宽处断面),两幅桥之间设置40 mm纵向伸缩缝,设计横坡为2.0%,最大设计纵坡为3.0%,钢箱梁主体结构采用Q345qD。钢桥面铺装为40 mm特种改性沥青SMA-13+30 mm浇筑式沥青混合料GA10+6 mmEliminator防水粘结体系。钢桥面铺装结构层及其参数见表1。

表1 钢桥面铺装结构层及其参数

浇筑式沥青混凝土具有密实不透水和良好的韧性及耐久性,与钢桥桥面变形适应能力强,适用于大中型钢桥面铺装。国内改性沥青钢桥面路面铺装技术运用时间较短,不同区域、不同钢桥面上的运用也常出现新的技术问题,特别是大跨度钢桥面铺装,影响设计与施工的因素更多,存在一些技术难题,有待进一步的技术研究与开发。

2 原材料及混合料性能要求

2.1 防水粘结层性能要求

钢桥面板喷砂除锈清洁度达到Sa2.5级、粗糙度达到大于50 μm后,喷涂防水粘结层材料,性能指标应满足《公路钢箱梁桥面铺装设计与施工技术指南》[1]中关于“防水粘结层性能”指标要求。

2.2 沥青结合料性能指标

用于浇筑式沥青混凝土的改性沥青主要由聚合物改性沥青制成,其性能指标要求采用《公路钢箱梁桥面铺装设计与施工技术指南》中《GA-10改性沥青技术要求》和用于面层SMA-13的改性沥青的《SMA-13专用特种改性沥青技术指标》。根据室内试验研究结果,采用颗粒木质纤维,以增加SMA混合料的抗疲劳性能。

2.3 集料及矿粉性能指标

粗集料采用耐磨的玄武岩或石灰石破碎,粗集料、细集料及矿粉技术指标按《公路钢箱梁桥面铺装设计与施工技术指南》中《粗集料技术性能指标》,《细集料技术性能指标》以及《矿粉技术性能指标》采用。集料规格技术应满足《公路钢箱梁桥面铺装设计与施工技术指南》的要求。

2.4 改性乳化沥青性能指标

粘层用改性乳化沥青宜采用快裂或中裂改性乳化沥青,其规格和质量应符合规范的要求,所使用的基质沥青标号宜与主层沥青混合料相同,其性能要求按《公路钢箱梁桥面铺装设计与施工技术指南》中《改性乳化沥青技术要求》采用。在浇筑式沥青混合料的纵向接缝及施工横缝位置,都需要设置沥青贴缝条,并满足规范要求。

3 新型改进沥青路面施工技术

3.1 钢箱梁面层喷砂除锈

钢桥面板清洗前,先做外观检查,确保其表面无焊接及钢板缺陷。喷砂除锈作业温度应高于露点3 ℃,相对湿度≤85%。磨料采用钢丸、钢质棱角砂,其比例通过试验确定。喷砂除锈采用带吸尘装置的移动式自动无尘打砂机,对其不能触及的区域和边缘,可采用手提式打砂机作业。喷砂处理的面板清洁度须达到Sa2.5级。表面粗糙度以TESTEX贴纸测试,其指标值应在50~100 μm之间,每次验收不少于3个测试点[2]。喷砂处理合格,经监理认可后,应在3 h内施做防水层涂布,以0.1~0.2 kg/m2用量为宜。

3.2 Eliminator防水粘结体系施工

3.2.1 甲基丙烯酸甲脂树脂防水膜

甲基丙烯酸甲脂树脂防水膜由高分子弹性体制成,主要功能是防护钢材结构,A、B组分混合后迅速固化,形成坚韧、柔性无缝防护膜,使用专用的喷涂设备进行无气高压喷涂。防水膜必须使用无气高压的双组分1∶1喷涂设备施工。施工前,B料需要搅拌20 min。第一度防水膜喷涂用量1.25~1.75 kg/m2,第二度防水膜喷涂用量1.0~1.25 kg/m2。防水膜涂刷效果见图1。

图1 防水膜涂刷效果图

3.2.2 胶粘剂

胶粘剂由复合型反应性高分子材料组成,是防水膜和沥青混凝土层间有效的界面粘结剂,具有极大的粘结力。当防水膜完全固化后涂粘结剂,粘结剂涂布量为0.1~0.2 kg/m2。

3.3 浇筑式沥青混凝土铺装

浇筑式沥青混合料是自流成型的,无需碾压,但需现场测试流埃尔流动度,符合设计要求后,按以下工艺要点施工,关键工序见图2。

图2 浇筑式沥青混凝土铺装关键工序图

3.3.1 边侧限制

浇筑式沥青混凝土在220 ℃~250 ℃摊铺时具有流动性,需设置边侧限制,防止混合料侧向流动。边侧限制采用约30 mm厚、200 mm宽的钢制或木制挡板,设在车道连接处的边缘。

3.3.2 边侧沥青粘结条施工

为更好地使浇筑式沥青与两侧钢板密贴,防止雨水渗入底部破坏路面,两边侧粘贴沥青粘结条[3]。当浇筑施工时,由于沥青温度较高,沥青粘结条即与浇筑式沥青融为一体。

3.3.3 厚度控制

根据铺装厚度,沿浇筑式摊铺机行走轨迹纵向摆放相应铺装厚度的模板轨道,待浇筑式摊铺机行进至轨道上,将摊铺机熨平板与桥面板相对高度调整至设计铺装高度,并在铺装过程中保持高度不变。

3.3.4 行车道摊铺

由于浇筑式摊铺机的摊铺宽度限制,摊铺前要充分考虑桥面的设计宽度,合理划分摊铺宽度。本工程车行道宽度为14.5 m,除去人工边带(每侧各500 mm),摊铺宽度可按3幅,每幅4.5 m铺装。

3.4 改性沥青层施工

3.4.1 改性乳化沥青层施工

铺装下层铺筑完毕后,设置改性乳化沥青粘层。粘层油采用机动或手摇的手工沥青洒布机均匀喷洒。喷洒粘层油时气温不宜低于10 ℃,路面潮湿时不得喷洒。粘层油必须成均匀雾状喷洒,在路面全宽范围内均匀分布成一薄层。粘层油宜在上面层SMA施工前一天洒布,待乳化沥青充分破乳、水分蒸发后,再铺筑SMA上面层。

3.4.2 特种改性沥青SMA-13面层施工

3.4.2.1 SMA混合料制备

SMA混合料制备前,应进行配合比验证、试拌与检测,满足设计要求方可批量制备。SMA混合料拌和温度控制:石料加热200 ℃~240 ℃,拌和料出料目标温度控制在170 ℃~190 ℃范围内。拌和生产中按运距远近和天气情况,适当调整,保持出料温度的相对稳定。摊铺最低温度为160 ℃。

3.4.2.2 SMA混合料摊铺

SMA混合料采用履带式摊铺机摊铺,第一次受料前在料斗内涂少量柴油,以防粘料。在摊铺前30 min摊铺机就位,充分预热摊铺机熨平板,并调整垫至虚铺面层高度[4]。采用两台摊铺机成梯队联合摊铺时,两台摊铺机前后的距离应控制在10~30 m,前后摊铺机轨道可重叠50~100 mm。

摊铺机熨平板振动分为夯锤和熨平板两部分,振动可使熨平板不粘附沥青料,并使沥青混合料达到初始的密实度。振动器激振强度不宜开得过大,否则易引起设备故障和平整度的破坏,一般在4级左右,使熨平板不粘料,沥青混凝土表面不松散即可。

摊铺机行走速度应尽可能放慢,使混合料拌合供应与摊铺相匹配,通常情况下,宜控制在1.5~3.0 m/min范围,最快不超过4 m/min。摊铺机行走时,禁止在浇筑式铺装层上急转弯和调头。

根据钢桥面改性沥青混凝土SMA-13施工经验,其松铺系数取1.18[5]。施工过程中,应对松铺厚度、施工温度等进行检测记录。一般情况下,每10 m设置一个检测断面,每断面至少检测3个测点。压实厚度采用混合料摊铺面积法计算,即

(1)

式中:T为摊铺层压实成型平均厚度,cm;

M为SMA混合料总质量,t;

D为SMA混合料压实成型密度,t/m3;

L为摊铺长度,m;

W为摊铺宽度,m。

3.4.2.3 SMA混合料的压实

为保证工程质量,投入两台双钢轮压路机。改性沥青SMA混合料碾压分为初压、复压和终压,在不产生严重推移和裂缝的前提下,应尽可能在较高的温度下碾压,以克服温度下降粘度增加而产生的沥青混凝土内部粘稠阻力。初压与复压的工作长度宜控制在30~50 m,并采取相应的保证措施。

1)初压

初压采用追随式碾压,即紧跟摊铺机均匀行驶的碾压方式[6]。钢轮压路机自重宜在10 t以上,每次前进时应行进至摊铺机尾部位置,且应在原轮轨迹上(重复)倒退。第二次初压应重复2/3轮宽,往返一次为碾压一遍,通常碾压1~2遍。初压开始温度不宜低于150 ℃。

2)复压

铺装层复碾采用振荡钢轮压路机震动碾压,以达到较好的密实度。复压紧随初压进行,不得随意停顿,碾压2~4遍即可达到设计密实度。压路机行进速度宜控制在3~5 km/h,温度不宜低于130 ℃。压路机前行后退时,前行不得超过光轮稳压的表面,后退不得进入已收迹的最终路面,碾压顺序应与稳压顺序一致。

3)终压

终压应紧随复压进行,如复压无明显轮迹,可免终压。终压采用钢轮压路机无振动碾压收迹1~2遍即可,压路机行进速度宜控制在3~6 km/h,温度不宜低于100 ℃。在边缘、角落及难以用大型压路机压实的部位,需采用小钢轮压路机或人工夯实。

3.5 施工缝、边缘缝及防排水处理

桥面铺装施工,应尽可能不设置纵横向施工缝。根据桥面宽度,半幅采用两台摊铺机平行摊铺,尽量减少纵向冷接缝。

纵横向施工缝可采用垂直平接缝,宜机械切割或人工凿除,使工作缝成直角连接,清除切割残留的砟石;干燥后涂刷粘层油,铺筑新混合料应使接头位置平顺,压路机先进行横向碾压,再纵向充分压实,连接平顺[7]。

为快速排除层间水,减少路面水害,在浇筑式沥青混凝土顶部钢箱梁两边侧及端头伸缩缝处设置斯坦普斯管,形成闭合环[8];在钢箱梁两端头最低点引出,雨水可通过SMA-13面层渗入斯坦普斯管内,汇集排除层间水[9]。

4 结 语

昆山市马鞍山路东延工程北环城河主线桥主桥“鱼腹”型变截面连续钢箱梁桥浇筑式沥青混凝土铺装,在国内钢桥面铺装中并不多见。钢桥面浇筑式沥青混凝土铺装具有对钢箱梁面板清洁度、 粗糙度要求高,对大气温度、湿度及周边环境要求高,对原材料质量、性能指标要求高,对沥青混合料生产温度、摊铺温度要求高等特点;因此,对原材料进场质量控制、沥青混合料加工生产控制、现场施工技术控制都提出了很高的要求[10-11]。经过反复试验验证,确定了浇筑式沥青混合料的最佳配合比,从混合料的生产、运输到沥青混合料的摊铺均进行了质量控制,形成了新型连续钢箱梁桥面沥青混凝土路面材料设计与制备,以及路面摊铺与质量控制的相关工艺方法,该法对同类桥梁施工具有重要的借鉴作用。