喷涂修复技术在排水管道非开挖修复中的应用研究

2020-04-30何颖

何 颖

(福州市规划设计研究院 福建福州 350108)

0 引言

排水管道是城市市政基础设施的重要组成部分,在城市雨、污水收集与输送,防汛、排水安全服务保障方面发挥着不可缺少的作用。目前,我国早期建设的排水管道由于使用寿命期限的临近以及日益增加的排水负荷,早已不堪重负。加之,我国在排水管道的维护、维修上投入不足,造成排水管道渗漏、结构性破坏、变形、不均匀沉降等情况时有发生[1]。随着中心城区的人口与城镇建设趋于平衡,对雨、污水管道的修复与维护工作将日益加大,雨污水管网系统存在的问题严重制约了污水建设工程的开展。

长久以来,排水管道的修复均采用明挖换管的方式。随着城镇化进程的发展,城区地下管线四通八达、纵横交错,同时道路承担的交通压力也日益增加。在此大背景下,非开挖修复方式以其修复效率高、对地面交通及行人影响小、无环境污染等优势正逐渐成为排水管道修复的主要手段。离心喷涂修复技术是利用空气动力学的原理,将预先配制好的膏状修复材料(特种水泥浆或环氧树脂材料)通过专用喷涂机将修复材料均匀喷涂至管道内表面,使修复材料在管壁形成连续致密的内衬层。主要适用于钢管、铸铁管、钢筋混凝土管、陶土管等管材。如采用人工喷涂修复则管道管径需大于800mm。 喷涂修复工艺为永久性,全结构性修复,既解决了管道渗漏、破损等问题,同时也延长了管道的使用寿命。基于此,本文拟结合某修复工程案例,详细介绍喷涂修复的工艺流程及其施工各步骤要点。

1 工程概况

该工程位于福州市新店片区,需修复的管道为一根横穿晋安河的污水倒虹管。管道管径为d1200,管材为玻璃钢夹砂管。经CCTV检测,该倒虹管存在多处渗漏。管道CCTV检测情况如图1所示。

图1 管道CCTV检测情况

由于倒虹管道位于河床底,无法采用传统的开挖换管。经讨论决定采用非开挖喷涂修复技术进行修复。

2 非开挖喷涂修复方案

检测表明,倒虹管内部虽有多处漏水,但管道的自身结构状况良好,未出现明显变形及结构破坏。故,该工程拟采用人工喷涂进口的PERMACAST®PL-8,000型专用灰浆内衬材料,同时添加ConmicSheild®(砼盾)防腐添加剂。考虑到玻璃钢夹砂管内壁较为光滑,如直接喷涂则灰浆在管壁上的附着力较差,在进行内衬喷涂前,先在管道内壁上增加一层φ3mm@50×50mm高强度钢丝网作为管道的增强骨架。喷涂修复共分两层施工,控制最终的内衬厚度在50mm,从而实现对管道的完美修复。PERMACAST®PL-8,000型专用灰浆的性能参数如表1所示。

表1 PERMACAST®PL-8,000的性能参数

2 施工工艺流程

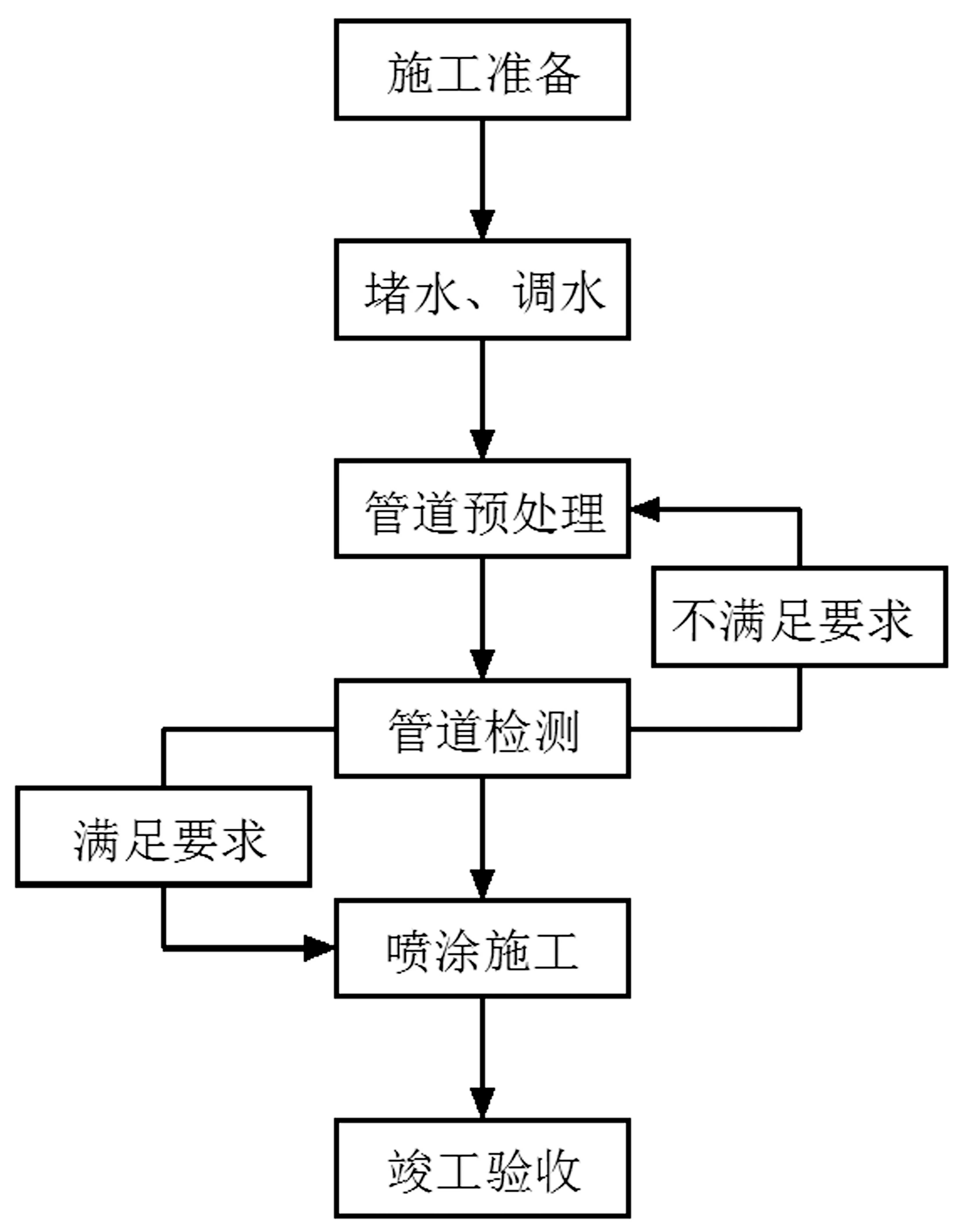

喷涂修复工艺流程如图2所示。

图2 喷涂修复工艺流程

3 主要施工步骤要点

3.1 施工准备

前期施工准备,包括倒虹管及周边相关管线资料收集,施工区域内水文、地质资料收集。同时,组织施工人员进行现场勘测,了解施工区域内的地貌、地物、交通情况等周边环境条件。然后,根据收集到的资料及现场情况制定详尽的施工组织方案及交通导改方案,并对施工相关人员进行书面技术及安全交底。同时,让各组施工人员对配置的设备进行试运行,以确保设备能正常运行。

3.2 堵水、调水

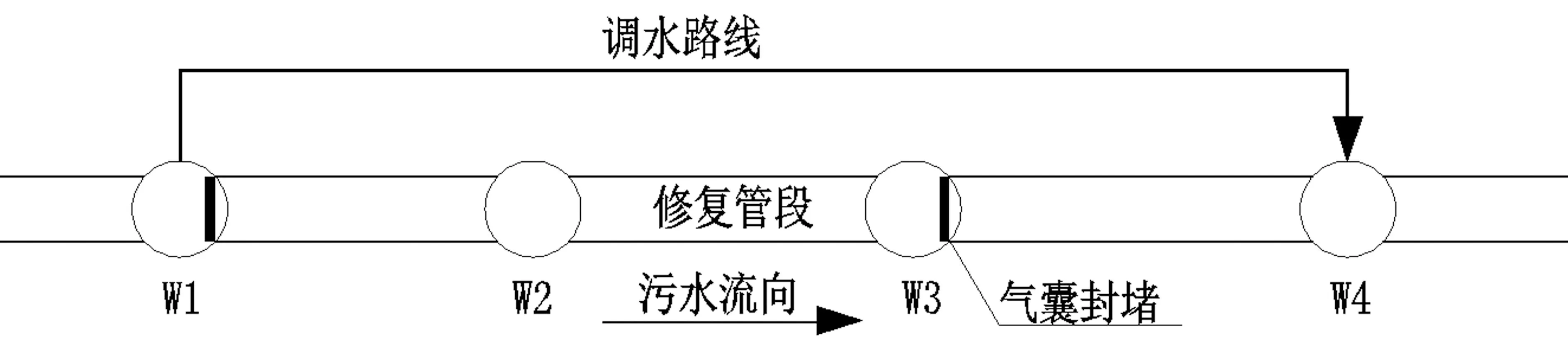

采用与待检测管径匹配的堵水气囊将待检测管段上下游封堵,防止上游管道来水流入待检测管道。在待检测管道安放气囊时,必须对管塞部位(管口处2m)进行清洗,并进行检查,防止管塞上面残留的砂石在气囊充气后对气囊产生破坏,从而产生安全隐患。该工程由专业 “蛙人”潜水下井封堵。当待检测管道内水量较大时,即按规定做好防滑动支撑措施,在堵水气囊下游方向插入槽钢。气囊封堵完毕后,采用泥浆泵将上游管道污水调入下游管道。该工程经过水量测算,配备一台22kW、2台11kW泥浆泵用以调水。堵水、调水方案,如图3所示。

图3 堵水、调水方案(W1~W4为检查井)

3.3 管道预处理

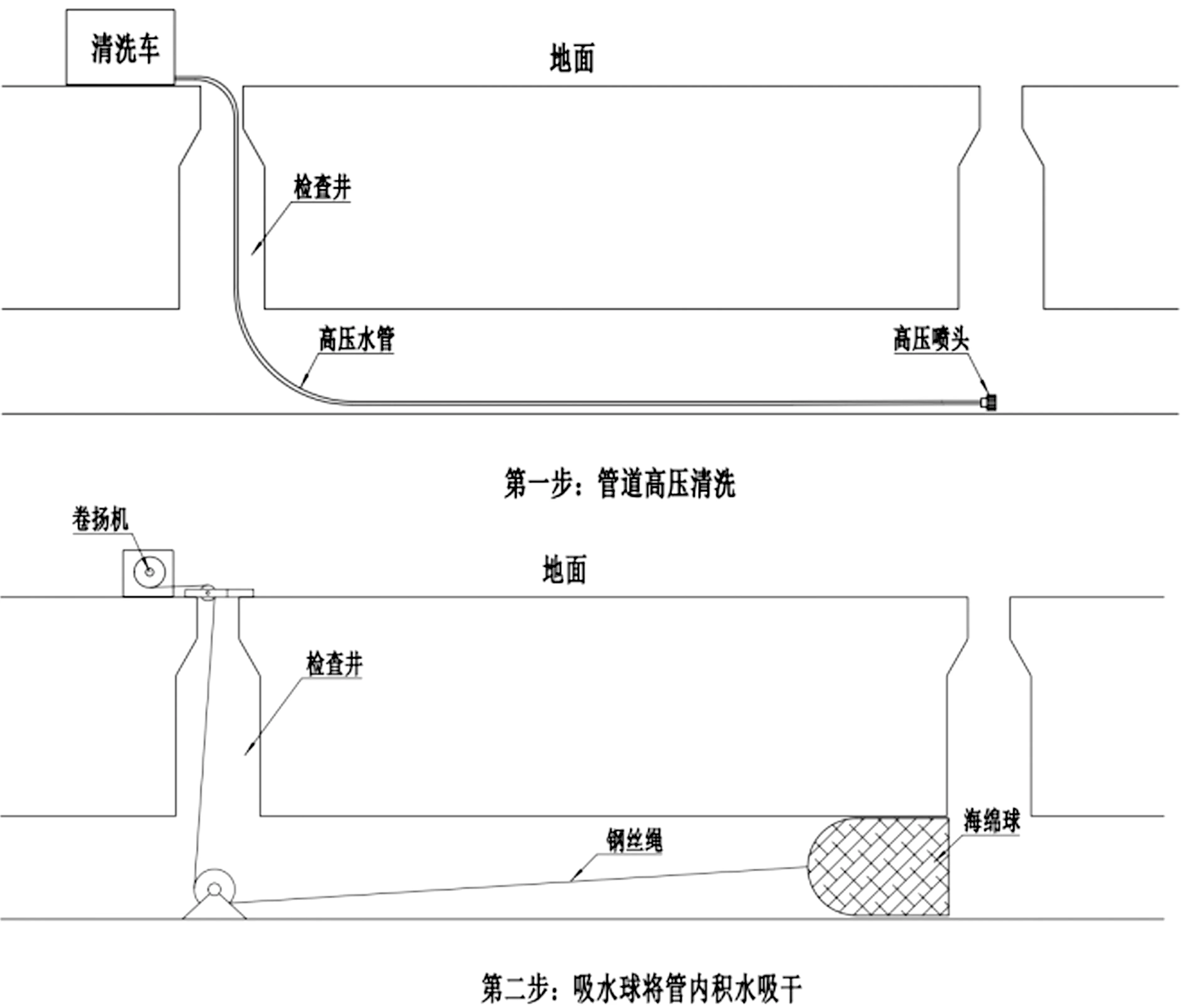

3.3.1管道清洗及疏通

污水管道在长期运行过程,不可避免会产生沉积物,造成管道的淤堵。因此,在喷涂修复开始前需先对管道进行清疏。该工程采用高压清洗水车进行清洗。清洗时,地面施工人员反复牵拉清洗管,增加管内水流动力,将管内沉积物清理出来。对于高压清洗困难的管段,配合采用机械清洗进行疏通。即在钢丝绳后连接专用清管器,通过检查井两端绞车,反复牵拉钢丝绳,直至管道内部沉积、障碍物清理出来。机械清洗障碍物后,采用高压水车进行二次清洗,以达到内衬修复要求。管道清洗工序如图4所示。

图4 管道清洗示意图

3.3.2结构性缺陷处理

对渗漏严重的管道,采用专用堵水材料进行堵水。对错口、脱节部位,采用水泥砂浆抹平。

3.4 管道检测

预处理完成后,对待修复管道采用CCTV进行检测,并根据检测结果判断预处理结果是否满足要求。管道预处理要求如下:

(1)预处理后管道内应无沉积物、垃圾及其他障碍物;

(2)预处理后管道内不应有影响施工的积水;

(3)预处理后管道内不应有渗水现象;

(4)预处理后管道表面结净,无影响衬入的附着物,尖锐毛刺,突起现象。

如不满足要求则应再次进行预处理,直至满足要求后将检测视频记录留底。

3.5 喷涂修复技术施工

3.5.1浆料搅拌

喷涂前,现场配置喷涂浆料,灰浆的有效时间视现场情况不同控制在30min以内。每次搅拌的灰浆量,在规定的时间内用完;不能将已经固化的灰浆加水拌和后继续使用。在使用过程持续搅拌,以保持灰浆有足够的流动性,以防止灰浆在使用过程变硬。

3.5.2喷涂施工

内衬喷涂共分两层进行,喷涂总厚度控制在5cm。第一层内衬浇筑前,先将钢丝网(规格为直径3mm)在管道上固定,进而再进行人工喷涂,浇筑厚度为2cm。第一层喷涂完成后静置4h,再进行第二层浇筑,第二次浇筑层厚度为3cm。每层喷涂结束,应对照预先设置的计量钉,以保证喷涂厚度满足要求。

喷涂工人采用专用喷枪在管道内进行喷涂施工,采取快速扫枪的喷涂方式。一个回次喷涂完成,待初凝过后,变换旋喷方向即可进行下一回次的喷涂。经过多次类似喷涂直到喷涂厚度满足要求为止,整个喷涂过程即为完成。嵌入式的粘结剂可保证任何时候增加喷涂层的作业要求。钢丝网骨架固定施工如图5所示,人工喷涂施工如图6所示。

图5 钢丝网骨架固定施工

图6 人工喷涂施工

在喷涂作业前后,时刻注意环境温度对喷涂效果的影响:

(1)高温作业(26℃以上):在环境温度或管道表面温度超过37℃时,不应进行喷涂施工。将材料放置在阴凉处保存,保持待喷涂管道凉爽。在环境温度超过26℃但不及37℃,若需延长灰浆的使用时间,工程施工人员可使用凉水或冰水搅浆。在这类高温环境中进行施工,提醒工程人员要确保修复基体表面处于饱和-干燥(SSD)状态。

(2)低温作业(<7℃):在进行喷涂作业之前,要求作业人员确保在喷涂后72d内的,环境温度不会降低到7℃以下;在施工过程,环境温度和基体表面温度均不得低于7℃。低温将延缓材料的凝固及强度的增长。

3.6 竣工验收

喷涂修复完成后,采用CCTV对修复质量进行验收。验收主要包括两个方面:

(1)修复管道验收要求:①修复后更新的管道应无渗水、滴漏等现象;②内衬表面应光洁、平整,无局部划伤、裂纹、磨损、气泡、褶皱等影响管道结构和使用功能的损伤和缺陷。

(2)离心喷涂修复验收要求:①工程外观检查:喷涂材料与待修管道之间无任何间隙,喷涂材料不能有任何局部脱落和坍塌。喷涂材料的表面应当连续、均匀、光滑,不出现肉眼可观察到的水泡,气泡。整个喷涂表面不能出现任何形式的裂缝[1]。②喷涂厚度检查:喷涂时通过计量钉来检验喷涂的厚度。

喷涂修复后管道内情况如图7所示。

图7 喷涂修复后管道内情况

4 结语

此次大口径玻璃钢夹砂管的修复实例表明:非开挖喷涂修复工艺在管道内壁形成光滑的保护层不仅可以解决管道渗漏、破损等结构性缺陷问题,还可以起到防腐、防水垢等作用。使排水管道的过水能力和使用寿命均得到大幅度提升。同时结合非开挖喷涂修复效率高、对地面交通及行人影响小、无环境污染、修复后较短时间内即可恢复通水(约4小时)等优势。未来在排水管道修复改造上定会有更为广阔的前景。