柴油10 000 m3 储罐施工安装技术措施

2020-04-30张影涛

张影涛

(大庆石化建设有限公司,黑龙江大庆 163000)

1 施工总体工艺流程

柴油储罐安装采用24 个10 t 倒链倒装提升法的施工方法。在施工前首先要按照排版图和施工图进行放样,然后进行下料与材料预制加工,除锈与防腐合格后的预制材料用胎具拉入现场进行施工,现场施工工序如下:铺设罐底板→弓形边缘板外缘300 mm 焊缝检测探伤→垫板余量切割→焊接第九圈壁板→焊缝检测探伤→罐壁包边角钢制安→焊接罐顶板→安装罐内提升系统→焊接第八圈壁板→提升第九圈壁板并组对焊接→焊缝检测探伤→制安第七圈壁板→依次组装第七至第一圈壁板→焊接储罐所有焊缝。

在以上施工作业完成以后,在储罐底做真空试验,记录试验结果,试验合格后拆除提升系统并进行清扫孔安装,检查无误后进行储罐罐体充水试验,做好试验数据记录,检查罐体变形情况并对储罐基础进行沉降观测。

2 施工准备

2.1 材料验收

(1)材料和附件要有质量检验合格证明文件。

(2)焊条与焊丝等焊接材料要有质量检验合格证明文件,要保证在有效期内。

(3)储罐罐体焊接所用的每一张钢板材料,都要仔细进行外观检查并记录,钢板表面质量要符合相关标准规范的要求。

(4)检查记录钢板表面的划痕深度、锈蚀减薄量,要满足相关标准规范中对钢板厚度允许偏差的规定。

2.2 对储罐基础进行验收

储罐在安装前,要按土建工程基础设计文件对基础表面尺寸进行检查与验收,验收合格后填写相关记录,然后方可进行储罐安装作业。

2.3 施工主要机具设备工装

(1)储罐施工采用倒装法,需要24 个10 t 倒链,1 套提升系统,10 t 拖板车,16 t 吊车,罐体焊缝采用人工电弧焊焊接。

(2)制作储罐壁板运输胎具2 套,1 个放料用,1 个运输用,在运输过程与吊装作业中使用胎具可以避免预制成形的储罐壁板产生变形。

(3)制作罐底弓形边缘板样板及罐壁和罐顶弧形样板。

3 储罐制造预制加工

3.1 预制深度

(1)储罐的罐底边缘板、罐底中幅板、罐壁及主要附件等进行预制加工,并按防腐质量要求完成涂层施工后,方可运入储罐施工现场。预制合格的罐底弓形边缘板以及在施工现场预制的罐底中幅板,要求必须按照储罐基础对应编号避免安装顺序出错。

(2)储罐壁板预制,每圈预留一块30~40 mm 切割余量的钢板,其他全部预制成净料,并打磨好坡口,预制好的壁板要按位置顺序做好编号,按实际的顺序从上到下用胎具运输到施工现场。对于加热器、包边角钢、保温圈、加强圈等采取分段预制方式。

(3)罐底边缘板预制时预留两块调整板,其余板预制成净料。

(4)其他附件:导波管、调和入口管等全部预制成单件。吊装罐壁板时,罐周围需搭设临时平台。

3.2 底板预制

(1)根据设计图样,结合采购钢板尺寸,绘制排板图。

(2)罐底的排板直径要求按施工图纸设计尺寸放大0.15%。

(3)沿储罐底半径方向的边缘板在预制时板材最小尺寸要求>700 mm。

(4)中幅板在预制时长度要求>2000 mm,宽度要求>1000 mm。

(5)与弓形边缘板搭接的中幅板除留出搭接长度外,应预留出≥150 mm 的余量,作为焊接收缩的补偿量。

(6)相邻焊缝之间的间距要求>200 mm。

3.3 壁板预制加工

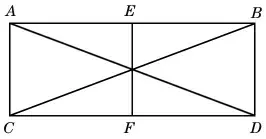

依据施工图设计图样,结合采购钢板的板幅绘制排板图(图1),要求如下。

(1)根据实际到货板幅调整各圈壁板规格,在焊接时使隔圈纵焊缝保持在同一铅垂线上,并逐圈错开,焊缝间距要>500 mm,焊缝间距宜为板长的1/3。

(2)罐底边缘板对接焊缝与底圈壁板的纵向焊缝的间距要>200 mm。

(3)壁板长度要求>2000 mm,宽度要求>1000 mm。壁板尺寸的允许偏差,应符合如下规定:高AC、EF、BD 允许偏差±1 mm;长CD、AB 允许偏差±1.5 mm;对角线差|BC-AD|≤2 mm;直线度BD、AC≤1 mm,CD、AB≤2 mm。

(4)壁板纵向焊缝与包边角钢对接接头的间距要求>200 mm。

(5)壁板纵向焊缝与加强圈对接焊缝间离要求>300 mm。

(6)下料时须严格控制尺寸偏差,每张板必须有质检员检验合格标记,方可进行壁板卷制。每块成形后的壁板须经质检员按标准检验合格,并做上标记,方可运往现场。罐壁板在厂房内按规定进行防腐处理,边缘100 mm 范围内不刷。

图1 壁板排板

3.4 构件预制

保温圈、加强圈、包边角钢等弧形构件,在下料预制加工成型以后,使用弧形样板检查间隙要求<2 mm,其翘曲变形要小于构件长度的0.1%,且<4 mm。包边角钢、加强圈安装前必须逐件按储罐曲率用千斤顶配以三角支架进行校形,检查合格后方可运至现场安装。

4 罐底组装

(1)在储罐底板铺设前,要把预制好的底板下表面涂刷合格的防腐涂料,要注意在底板边缘50 mm 范围内不刷防腐涂料。

(2)确定弓形边缘板铺设外弓形边缘板铺设半径Rc 。如图2 所示。

Rc=,其中Ro为弓形边缘板设计外半径,θ 为按实测值计算的基础坡度夹角,n 为弓形边缘板数量,a 为每条焊缝收缩量。

(3)划十字线。在罐中心的底板上划好十字线,要求其与划在储罐基础上的十字线准确重合,而板长方向与正北0 °方向线平行。

(4)按排版图安装弓形边缘板。铺设完毕后,立即焊接弓形边缘板外缘300 mm 对接焊缝,罐底焊缝理化检测合格后,再进行中幅板的安装施工。铺板时要注意不要破坏基础上表面的沥青砂,可以使用轮式吊板小车运输钢板。

(5)中幅板搭接宽度在35~45 mm,在弓形边缘板的上面搭接中幅板,其搭接宽度要求>60 mm。中幅板与弓形边缘板的搭接余量应在罐底收缩焊缝焊接前切割掉。

(6)底板搭接接头三层钢板重叠部分要将上层底板切角,如图3 所示。

图2 弓形边缘板铺设

(7)罐底板定位焊后,所有搭接间隙≤1 mm。罐底焊接后局部凹凸变形的深度要求其<50 mm,且变形长度<2%。

5 罐壁安装

(1)在罐底边缘板外缘300 mm 对接焊缝检验合格后,方可进行第一圈罐壁组装施工。

(2)计算确定壁板内侧划线半径Rb,如图4 所示。

图3 底板三层钢板重叠部分的切角

Rb=,其中Ri为储罐壁板设计内半径,θ 为按实测值计算的基础坡度夹角,n 为储罐第8 圈壁板纵缝数量,a 为第8 圈壁板纵缝焊接收缩量。

(3)划线。以基础中心为圆心,先以Rb为半径划出组装圆。再以Rb-100 mm 为半径划圆作为测量椭圆度与垂直度的标准。两个圆的圆周上间隔500 mm打一个冲眼。将以Rb-100 mm 为半径的圆沿圆周均分100 等分,并将等分点用铅油标记好,并划出连接组装圆指向圆心的线段。在组装圆上均匀分布100 个定位板。将胀圈、边柱等工装放于罐内。

图4 确定壁板内侧划线半径

(4)组装第九圈壁板。壁板组装完毕后,首先逐张检查其垂直度、壁板上口水平度、组对间隙及错边量,合格后立即组对点焊纵缝(0°和180°处纵缝除外),然后在罐内侧用临时斜杠支撑,并固定住,每张壁板临时斜杠为2 个。

(5)在0°和180°处纵缝两侧壁板安装罐壁收口索具。

(6)罐内靠近罐壁下缘焊胀圈限位板,安装胀圈,用千斤顶调整胀圈胀紧程度。胀圈安装前,严格按罐壁曲率进行逐根校形。

(7)安装包边角钢,包边角钢对接焊缝应保证全焊透。

(8)在第九圈壁板纵向焊缝理化检测合格后,再安装第八圈壁板,并留两道口不焊,用以调整,使用倒链锁定紧固,提升第九圈壁板。

(9)调整完毕并检查尺寸符合标准要求后组对焊接,环纵焊缝理化检测合格后,安装第七圈壁板,调整胀圈及限位板的位置,提升第八圈壁板。依次完成所有壁板的安装。

(10)在最后一圈壁板提升作业施工完毕后,拆除边柱提升机具、卡紧锁具等施工机具设备。

6 拱顶板的制作安装

(1)在罐内设置中心支架用以组装拱顶,拱顶高度要比设计值高出50~80 mm。

(2)在临时支架与包边角钢上,划出每块拱顶板的位置线,并焊接组装挡板。

(3)在组装拱顶时,吊装立柱上方的罐顶板按实际位置预留一段先不上,待提升两圈壁板后再进行安装。

(4)安装拱顶中心顶板、透光孔、液位计及防护拦杆等。

(5)顶板焊接成形后,用弧形样板检查,间隙≤10 mm 。

(6)拱顶板的安装结束后,最后进行附件安装。

7 结束语

储罐的每一个安装步骤都要进行质量检查,焊接是储罐制造的关键点,要做好理化检测。在进行充水试验前,所有附件及与罐体焊接相连的构件应全部施工完毕。在储罐充水试验前,所有与储罐严密性有关的焊缝都不得涂刷防腐层,以储罐无渗漏和无异常变形为合格。最后在储罐基础上部设置几个观测点,做好基础的沉降观测工作,做好相关数据记录,直至沉降稳定为止。