加氢装置高压系统腐蚀原因分析及对策

2020-04-30刘亮广东新华粤石化集团股份公司广东茂名525000

刘亮(广东新华粤石化集团股份公司,广东 茂名 525000)

0 引言

近年来,为了响应国家对提高资源利用率、深挖效益的要求,各石油化工企业对下游资源进行精细化分离和深加工,但是随着石油化工生产工艺的复杂化、各类药剂的大量添加,使得装置生产过程中设备的长周期安全平稳运行难度增加。本文结合某公司加氢装置高压系统由于氯化铵腐蚀,造成高分冷却器、下液管道及设备泄漏的事件,进行原因分析并提出应对措施。

1 概况

某公司裂解碳九加氢装置年处理能力4万t/年,操作压力4.5MPa,温度170℃,原料为裂解碳九馏分。由于原料中氯离子含量较高、含水量较大及所添加的阻聚剂含有胺类组分,造成该加氢装置高压系统的高分冷却器、下液管道及高压分离罐存在腐蚀,甚至穿孔泄漏,装置流程简图如图1,以下是四次的泄漏的情况:

图1 加氢装置工艺流程简图

2018年12月,E-4202A/B 至高压分离罐D-4201下液管线的高分罐设备本体管口焊缝减薄泄漏,补焊处理;

2019年1月,E-4202A/B 至高压分离罐D-4201下液管线的高分罐设备本体管口焊缝再次泄漏,更换设备本体法兰;

2019年6月,E-4202A 下料管线第一个弯头焊缝外泄漏,进行材质升级,管道材质更换为304;

2019年7月,E-4202A/B 至高压分离罐D-4201下液管线的高分罐设备本体管口焊缝减薄泄漏,更换设备本体法兰,同时增加304保护套管。

图2 E-4202A筒体腐蚀

图3 E-4202B管束腐蚀

鉴于设备的运行情况,存在巨大安全风险,所以于2019年8月装置停汽,对装置高分系统进行全面检查,主要是高分冷却器E-4202A/B 抽芯检查、D-4201开人孔进人检查。检查发现E-4202A 壳程筒体有严重的腐蚀,越往液相出料口腐蚀越严重,最大减薄达到4mm,原设计厚度为12mm,管束(304材质)未见腐蚀,见图2;E-4202B 管束表面有点蚀、孔蚀,孔深约为0.2mm,壳体未见明显腐蚀,见图3;D-4201检查发现腐蚀部位为罐底高度100mm 处(液相底部,相对静止区域,主要为游离酸性水),蚀坑最大深度为4.5mm,轻微腐蚀为麻坑点状,也有较严重的蚀坑,其他部位未见腐蚀。装置部分设备参数如下表1。

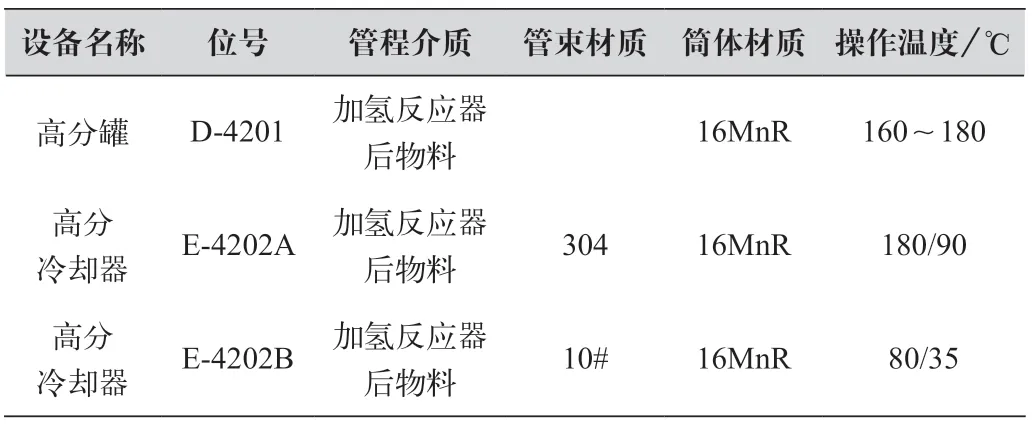

表1 加氢装置部分设备参数

2 原因分析

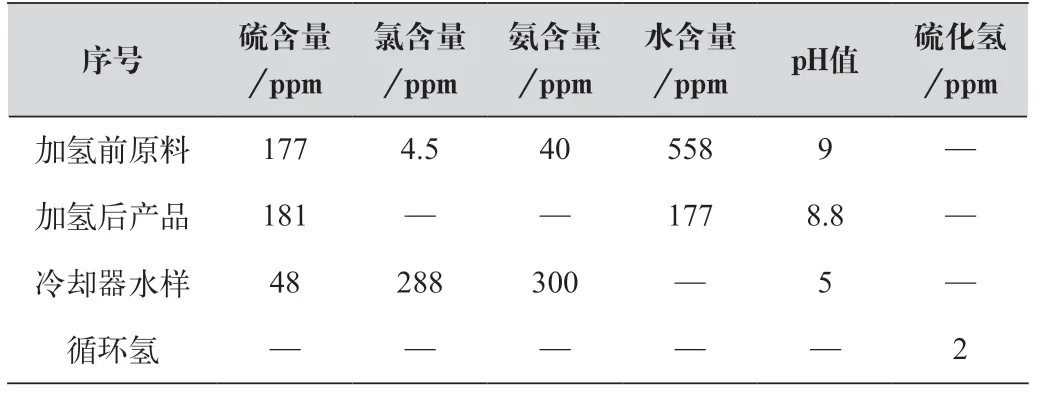

鉴于该装置的多次泄漏,所以着手对装置进行原因排查,因此在装置正常生产时,在高分罐D-4201罐底部发现有水存在,对该水样进行分析,检出了氯离子、铵根离子、硫,pH 值为5,为酸性水,采集水样静置24h 后,水样淡黄色变为褐色。为了弄清楚腐蚀介质的来源,对原料、加氢后的产品、冷却器后水样及循环氢进行采样化验分析,通过分析,确定为氯化铵腐蚀,水解后溶液呈酸性,腐蚀设备管道。分析数据如表2。

表2 样品分析数据

NH4Cl 水解腐蚀反应机理,其反应方程为:

由以上NH4Cl 的水解方程式可以知道,它是一种强酸弱碱盐,在有游离水的情况下,氯化铵容易发生水解,形成酸性水,腐蚀掉部分金属表面的氧化膜,然后被腐蚀掉部分金属与未腐蚀部分金属的电位不一样,先被腐蚀掉部分金属成为阳极,周围部分金属为阴极,所以会在金属表面形成点状腐蚀,然后再扩大为大的蚀坑,加深、最后穿孔泄漏。特别是有Cl 离子存在情况下,因为氯离子与金属离子的结合键非常强,形成强酸会溶解金属表面保护膜,腐蚀产物吸附在金属表面。

从该装置的工艺流程简图知道,物料从反应器出来到D-4201,气相首先进入E-4202A 冷却器冷凝,然后再到二级冷却器E-4202B,最后将冷凝后的液体集中返回到高分罐D-4201。经检查发现,在D-4201的液相上面气相空间未见腐蚀,而在E-4202A 的管束折流板、筒体有腐蚀,管束(304材质)未见腐蚀,原因为氯化铵和游离水在冷却器冷凝出来,形成酸性水,pH 值为5,对碳钢和低合金钢产生腐蚀;未冷凝气体(含有氯化铵和游离水)在第二级冷却器E-4202B 管束(材质为10#钢)表面结露冷凝,造成管束表面形成大量的孔状腐蚀,而且管子表面越靠近出料口位置越严重,蚀孔越大;而经冷却器E-4202A/B 冷凝的液体通过管道返回至D-4201罐,由于返回管线是插底管,所以这部分液体最终在罐底沉积、累积,而正是这部分含酸性水的液体造成管道、设备腐蚀,直至穿孔泄漏。

另外,根据往次出现泄漏的位置来看,都是焊缝泄漏,焊缝周边均有减薄,进一步证明,腐蚀是先从有缺陷的、应力集中的、焊缝质量差的、焊材与母材组分有差异的开始,特别是焊缝质量差、应力集中等,使得氯离子加快腐蚀,直至泄漏。

3 应对措施

针对上面腐蚀的原因主要是进入反应器的物料含有氯离子、铵根离子及含水量超标,然后在反应器出来后生成主要腐蚀介质氯化铵,所以采取了以下措施进行处理:

(1)更换含胺类阻聚剂,使用酚类阻聚剂。由于上游工艺存在易聚合物料,需要添加阻聚剂,目前使用的是胺类阻聚剂,带来氨组分,所以将该类阻聚剂更换为酚类阻聚剂,确保上游工艺的抗聚合能力,同时,不造成后面的腐蚀。

(2)控制原料中氯离子含量。原料中的氯离子的存在主要是上游生产工艺的需要增加的添加剂或杀菌剂等,因此,尽量选用无氯的添加剂或合理降低药剂使用量,使原料的氯离子含量小于1ppm。

(3)控制原料中的水含量。目前,原料中的水含量平均为580ppm 多,水含量偏大,主要是上游工艺带来,所以在上游装置加强脱水,增加游离水聚结器,控制水含量小于30ppm。

(4)设备管道材质升级。根据目前情况,由于氯化铵的浓度较小,暂未见对304材质的管道、设备腐蚀,所以计划将高分冷却器E-4202A/B 的材质升级为304材质;并对设备管口处增加304套管,以保护设备管口。

(5)加强监控。定期对高分冷却器及高分罐进行排水观察,分析Fe 离子、pH 值等。

(6)严控施工质量。管道焊接要严格按照焊接工艺进行焊接,焊后要进行消应力处理,以及对焊缝进行无损探伤检查,确保合格才投用。

4 结语

针对上述加氢装置高压系统的腐蚀泄漏的情况,在控制原料中氯离子含量、水含量、更换了酚类阻聚剂以及对高分冷却器E-4202A/B 材质进行升级为304,在安装过程中严控管道焊接质量关,改造完后,装置运行良好,定期监测测厚暂未见发现腐蚀减薄,因此,采取上面的几点措施改造是效果是比较好的。