环保型高档家具革的生产工艺研究

2020-04-30邓小军

邓小军

(湖南科技职业学院,湖南长沙410004)

前言

研发环保、生态的皮革产品是产业生存和民生发展的需要,随着我国人民生活水平的提高,对生态、环保产品的消费已成为时尚,环保型高档家具越来越受到人们的欢迎。因此研发环保、生态的家具革产品是皮革产业生存和民生发展的需要[1]。

开发环保型高档家具革产品,扫清我国家具革出口的障碍,具有极大的经济效益,家具革(特别是汽车革)属于高档产品,不仅雍容华贵、美观大方,而且舒适宜人,深受消费者的青睐。通过本课题的研究与开发,打通皮革产品出口创汇的通道,能极大地提高我省皮革企业的市场竞争力[2],为我国皮革工业的清洁生产起到示范作用,对促进经济社会良性发展具有重要作用[3]。

要提高生活质量,就必须保护好生态环境,实现新型工业化具有重要意义。国内有很多制革厂由于废水治理和排放不达标,而被政府部门关门。特别是我省的皮革企业大都建在湘江上游或中游,如果皮革企业污染的问题不能解决,将会影响到湖南人民的母亲河——湘江的水质。因此,本文研究的清洁生产技术,对于建设绿色生态城镇[4],有重要的意义。

我国用于生产家具革的黄牛皮蓝湿革不仅含铬,而且坯革质量差异较大、粒面伤残多、皱纹明显[5]。这些皮用普通方法很难加工出高档家具革。家具革大都会与人体直接接触,其中六价铬、重金属、甲醛、偶氮染料、五氯苯酚等有毒有害物质的含量受到严格限制。皮革本身不含上述物质,这些有毒有害物质都是在加工过程中带来或化学反应产生的,所以生产上应避免加入。

目前已有的单个工序清洁生产技术只解决了某些物质的污染问题[6],不能实现全过程的清洁生产。本文根据家具革的不同特点和要求进行清洁化工艺设计[7],将已在猪皮和牛皮鞋面革、包袋革上应用的单元清洁生产技术与生物技术等新技术科学集成[8],有机链接,应用于家具革的生产。

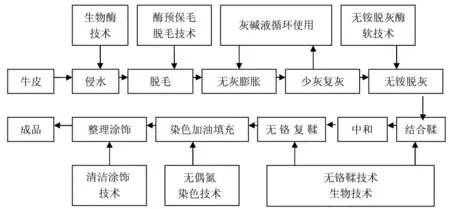

1 黄牛皮家具革工艺流程

该工艺技术路线(见图1)减少了水洗,采用生物酶预处理、酶预保毛脱毛、无灰膨胀、无氨脱灰、无铬鞣制技术与无偶氮染色[9],清洁涂饰技术“一体化”工艺技术,将多项清洁生产技术集成为一个有机整体,简化了工序,提高了生产效率,达到了清洁生产和产品不含无毒无害物质的目的[10],同时通过生物酶、膨胀剂和有机酸的协同作用,充分分散皮革胶原纤维,使家具革柔软、弹性好,舒适,提高使用性能。

2 黄牛皮家具革酶法脱毛工艺试验(盐干皮)

工艺流程:浸水→水洗→去肉→再浸水→去肉→称重→浸碱→水洗→脱毛→ …

脱(碱)毛:

(1)条件:液比 0.3~0.5,内温 40℃ 左右,时间60~70分钟。

(2)材料:硫酸铵1.8%,锯木屑0.5%,166蛋白酶250单位/毫升。

(3)操作:调好转鼓内的温度、液量,然后加入所需材料,转30分钟,停15分钟,转15分钟,视情况停鼓,总时间60~70分钟,pH值维持在8.5左右。

(4)检查:毛基本脱完,毛孔清晰,粒面无滑动,手摸无毛刺感。

3 黄牛皮家具革酶软化工艺试验

工艺流程:复灰→水洗→脱灰软化→水洗→…

脱灰软化:

(1)条件:液比0.5,内温35℃ 左右,时间90分钟。

图1 工艺流程图

(2)材料:亚硫酸氢钠0.5%,硫酸铵2.1%,甲酸(85%)0.2% ,Baymol AN 0.25%,软化剂(1500单位)1%。

(3)操作:调好内温、液比,加入硫酸铵及亚硫酸氢钠转10分钟,加入10倍水稀释的甲酸转20分钟,加入Baymol AN和软化剂转60分钟。

(4)检查:皮达到软化感观指标,终点pH值8.5左右,臀部切口酚酞指示剂为无色。

4 植-铝结合鞣黄牛家具革工艺试验

(1)浸酸:液比 0.8,常温,甲酸钠 1.1% ,食盐6% ,66Be'硫酸1%(加入10~15倍水稀释,冷却,分三次加入)。时间1小时,pH值3.8。

(2)预处理:在浸酸液中,常温,加元明粉10%,转2小时,pH值4.2左右。

(3)植鞣:在上液中,加合成鞣剂(辅助型)1.2%,转30分钟,加栲胶荆树皮12%,转4.5小时(要求鞣至全透);加水50%,2小时,pH值4.2左右。

(4)水洗、挤水、削匀、称重(作以下用料计)。

(5)漂洗:液比1.5,内温35℃左右,加草酸0.3%,转20分钟,然后水洗30分钟。

调整pH值:液比1.5,内温32℃左右,加甲酸0.4%(12倍水稀释),转25分钟,pH值控制在3.0左右。

(6)铝鞣:液比0.6,控制内温30℃左右,加硫酸铝(无水)12%,转60分钟,加乙酸钠1.2%,转30分钟;加小苏打0.8%(稀释、分三次加入),转2.5小时,pH值 3.8,水洗。

(7)中和:液比 1.5,控制内温在 30~32℃ ,加入甲酸钠1.2%、小苏打0.4%(稀释、分三次加入),转1小时,pH值4.5左右。要求:中和后革应耐煮3分钟,中和要求要透。

5 环保型高档家具革的生产工艺研究总结

本项目采用的关键技术如下:

浸水:采用生物酶技术,使毛根松动,皮纤维适度松散,利于后续工序化工材料的渗透和脱毛;

脱毛膨胀:采用生物酶、保毛脱毛浸灰技术,减少硫化物和石灰的污染;

复灰:采用生物酶、少灰浸灰技术,浸灰复灰液循环利用技术,进一步松散皮革纤维,使皮革柔软;

脱灰:采用有机酸、无铵酸性盐脱灰技术,减少氨氮污染;

软化:采用精选生物酶,如低温酶等,使皮革透气,柔软;

鞣制:采用无毒性的植物鞣剂、结合鞣剂等,避免铬污染,提高皮革机械性能。从源头上减少了制革厂家对水环境的污染,减少了皮革中有害物质的加入。