浅谈锅炉本体设备安装工艺及技术控制

2020-04-30

(陕西德源府谷能源有限公司,陕西 榆林 719407)

0 引言

火力发电是将煤、生物质等可燃物在燃烧时产生的热能通过发电动力装置转换成电能的一种发电方式。锅炉是大型火力发电的核心设备,锅炉的安装质量直接关系着火力发电的安全运行。锅炉的安装工艺及技术措施尤为重要,锅炉各个部件都有特殊的安装顺序。在锅炉安装作业的过程中,必须按照科学的安装流程来进行操作,先进行外部设备的安装,然后再进行内部设备的安装,在全部零部件安装完毕后,再进行科学的调试,以此来提升锅炉安装的整体质量。

1 火力发电厂锅炉的安装工艺

在进行火电厂锅炉设备安装时,应该确保锅炉安装的质量。现从锅炉基础、锅筒、水冷壁、省煤器及集箱、尾部系统、锅炉范围内的管道、管道、阀门、仪表及附件的安装等进行论述,锅炉本体安装程序是锅炉锅筒安装→水冷壁、省煤器及集箱→尾部系统安装→锅炉范围内管道安装→本体附件及阀门仪表安装→锅炉本体水压试验→锅炉72 h 试运行。

2 火力发电厂锅炉安装过程中的关键技术

2.1 锅炉基础验收

基础是锅炉本体安装的根基。基础的设计及施工质量的好坏都影响着锅炉整体的安全性、经济性。从安全性来分析,地基施工质量及基础材料的质量好坏严重影响着建筑物的安全,一旦发生地基与基础质量事故,处理十分困难,有时无法补救。所以基础的验收尤为重要,锅炉基础应依据国家标准GB 50273—2009 规范要求进行验收。要求对基础外观进行检查,混凝土表面不应有蜂窝、麻点裂纹等缺陷,基础外形尺寸、标高、基础钢筋预埋位置必须正确。然后,按照厂房建筑的基准点划出锅炉对称中心线和横向中心线,按照锅炉基础负荷图依据锅炉纵、横中心线划出构架的纵、横中心线,各引划中心线要求准确。

2.2 锅筒安装的技术措施

锅筒是锅炉当中最重的受压部件,也称为汽包,锅筒不但承受了很大的工作压力,由于运行工况变化,会随着壁温的波动产生热应力变化,工作条件恶劣、复杂,一旦出现事故,后果非常严重,所以必须保证锅炉的制造质量和安装质量。

在安装锅炉前需要进行严格的检验。首先对制造质量进行检查,检查管接头数量、尺寸以及位置是否正确,有无损伤,如有损伤应及时进行修复。检查锅筒内外壁有无裂纹、撞伤等缺陷,缺陷深度<3mm,修磨光滑过渡即可,当缺陷深度>3mm 时需补焊磨平。检查锅筒中心线的位置是否正确,必要时应根据管接头中心线重新标定。按施工图纸要求放样划支座中心线,支座底面与梁接触面应平整严密。

2.3 水冷壁、集箱、省煤器安装的技术措施

2.3.1 水冷壁

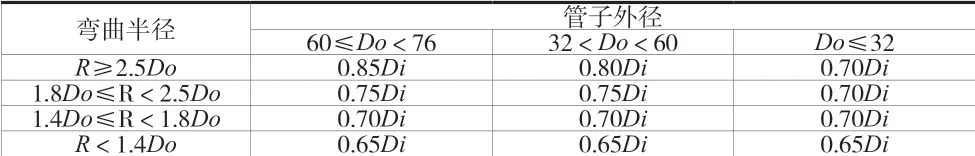

由水冷壁管屏是在制造厂成片预制的,所以需要在安装时对管屏整体尺寸进行检查,包括宽度、长度、平整度和对角线等。管屏在安装前逐根进行通球检验,试验用球应为钢球,并进行编号,不得将球遗留在管内。通球后要做好封闭工作,并进行记录,通球球径见表1。

表1 通球试验的球径(mm)

2.3.2 集箱

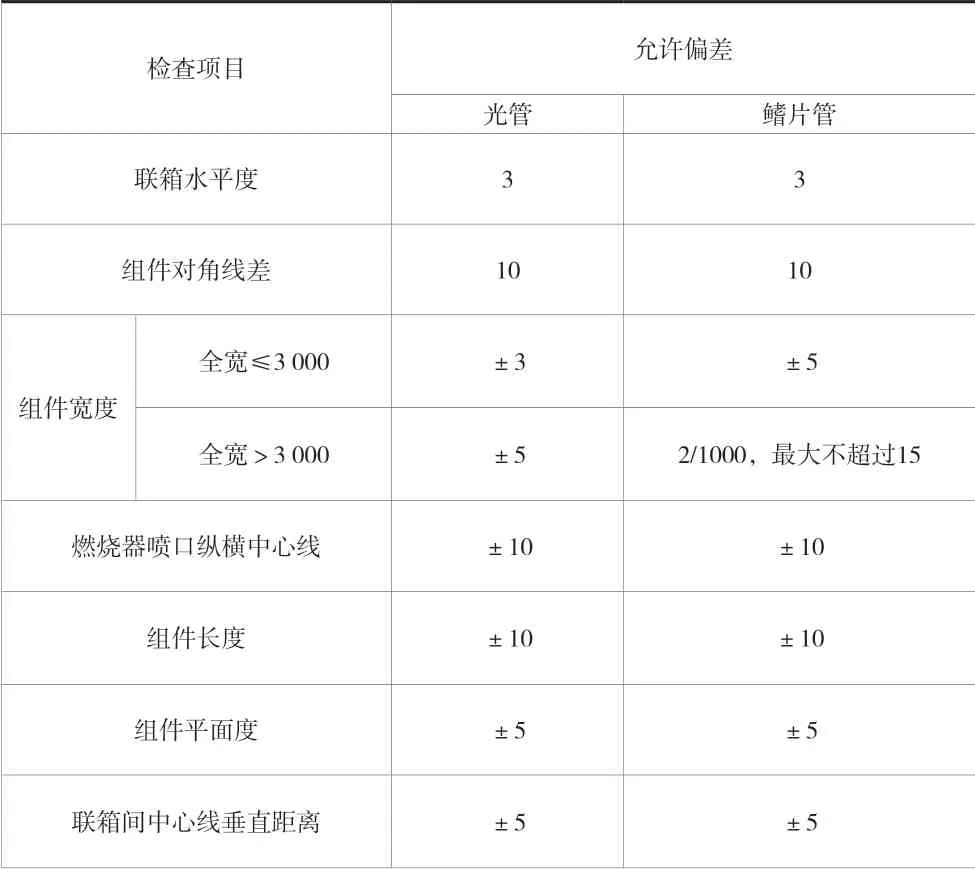

集箱的安装标准是首先要保证集箱中心线标高、纵横不平度、轴向中心位置偏离量是否符合国家标准要求,其次在安装前要保证集箱内部清洁,确保无铁屑等杂物,如果杂物未清理干净必定会影响锅炉的安全运行。为了保证焊接质量,水冷壁及省煤器管屏管口与集箱对接时,应先对管屏的所有焊口间隙进行的测量。保证焊口间隙释适当,这样在进行焊口焊接时有利于降低焊接应力。组合允许偏差见表2。

2.3.3 省煤器

在省煤器蛇形管整体组装前,应进行通球试验,试验用球应采用钢球,通球直径见表1。通球之前,先用压缩空气对管道进行吹扫,直到排气清纯为止。省煤器的管屏由于在运输过程中可能会出现弯曲变形,所以省煤器蛇形管组装前需要校正,对口焊接完成后将固定蛇形管管屏的装置拆除,以保证管屏的平整度,省煤器安装顺序为低温段→中温段→高温段从下往上进行施工。

2.4 尾部系统安装的工艺要求

尾部系统主要包括省煤器、空预器,在蛇形管与集箱接头对口前,应仔细检查内部,清除杂物,对于蛇形管逐根进行通球检查,以保证管内畅通,通球检查所用的压缩空气压力≥6kgf/cm2。无论是用撑架还是吊架来固定节能器蛇形管都应保证施焊质量,利用立柱找集箱尺寸,然后安装蛇形管,特别是要格外注意吊架的安装。具体安装顺序为立柱→集箱→蛇形管通球→安装→固定→焊接。

表2 组合件的允许偏差(mm)

2.5 锅炉范围内管道安装

实测现场铺设距离是否与图纸相符,相符后才能进行后续工作。管道安装前应对管道、管件、附件及阀门等内部进行清扫,管道根据位置可以分为主管道、支管道。按需要用卷扬机和汽车吊将管道吊运到位。管道与管件的坡口大小和角度应符合计规定,按要求进行焊口组装、焊接每个焊口,焊接采用全位置手工钨极氩弧焊打底,手工电弧焊盖面,等壁厚对接焊件内壁应对齐,内壁错边量不宜超过管壁厚的10%且不大于2 mm。将管道吊装至指定标高,将管道调整就位,装配支板、U 型螺栓加以固定。

2.6 管道、阀门、仪表及附件的安装

各系统安装应符合《锅炉安全技术监察规程》的规定;按照锅炉的管道、阀门、仪表图样安装,电动机固定在适当的位置,并浇筑好基础,接通电源后进行试运转;安全阀应在水压试验后安装,安全阀不参与水压试验,安全阀应安装排放管,将排汽引致安全位置或膨胀水箱内;排污管接至排污井或排污槽,排污管道应固定,防止排污时移位或烫伤工作人员;安装压力表时,应使刻度盘面垂直,压力表刻度盘上应画出红线,以示锅炉最高许可工作压力,压力表考克旋转灵活,不得漏水。输水应畅通,压力表管道禁止做保温;水位表下部泄水管必须接入安全处,水位表必须有照明设备,便于观察;除装箱单供给零件外,其余一切管道附件用户自理,按图接装;超温报警器应安装相应的开关,如遇危险应及时关闭。

2.7 安全阀的安装

安全阀在初次升火时要进行调整,安全阀开启压力按《锅炉安全技术监察规程》规定的压力进行调整;所有安全阀经技术监督局锅炉检验研究院特种设备检验后,不准乱调;切勿敲击安全阀的任何部分,开启安全阀只能用阀杆上的控制杆。

2.8 锅炉整体水压试验技术要求

进行锅炉整体水压试验,检查锅炉各承压部件在试验中有无泄漏,合格后方可进行保温施工和炉衬砌筑。水压试验用水应保持高于周围环境温度5℃以上,防止锅炉表面结露,水温控制在20℃~70℃为宜。集箱手孔经检查合格后都须封闭,上水、排空都要准备齐全,由于安全阀不参加试水压,应加封盲板。水压试验使用的压力表必须是2 块以上,且经过核对过的量程相同的压力表。而且压力表的精度等级不低于1.6 级。水压试验时压力应缓慢升降,当达到试验压力的10%左右时,应作初步检查,如未发现泄漏或异常现象,可直接升至工作压力,检查无泄漏或异常情况后,再升至试验压力,在试验压力下保压30 min,保压期间压力下降不得超过0.05 MPa。降至工作压力全面检查,检查期间符合下列要求:锅炉受压元件金属壁和焊缝上不应有水珠和水雾,水压试验后应无可见残余变形。

2.9 漏风试验(严密性试验)

烟道风道安装后,应做烟风道的严密性检查,漏风试验应具备2 个条件。1)风机经调试运转符合条件,烟道、风道及其附属设备的连接处和炉膛等处的人孔、洞、门等封闭严密。锅炉本体的炉墙、密封严密各种阀门灵活。2)检查方法:用蜡烛火焰烟气靠近各接缝处进行检查,其火焰烟气不能被吹偏摆,如果有偏摆问题,须停运补焊。

2.10 锅炉试运行(48 h)

当锅炉启动前的检查和上水工作结束后,就可以按启动运行方案进行启动。启动运行方案应满足GB 50273《锅炉安装工程施工及验收规范》有关条款9.4 条的规定,此外,还要考虑到以下要求。

试运行中锅炉燃用的燃料应采用设计燃料。为了保证锅炉启动过程中的安全、稳定,必须要按锅炉运行说明书的要求,严格控制升温升压速度。每次点火前和停火后,都要对燃烧器进行检查。试运行前应校对各种仪表,例如给水流量、给水量等表计。

3 结语

锅炉本体设备的安装质量决定着火力发电厂发电系统能否安全、经济的运行,所以锅炉本体设备的安装过程一定按照安装工艺和技术要求进行。不仅要严格按照一定的安装步骤,按照安装顺序正确安装零部件,而且对其重点部件,应按照相应的安装技术标准进行,确保锅炉安装的质量和安全。