基于特征的增材制造路径规划技术研究

2020-04-29陈志刚

刘 奇,陈志刚*

(邵阳学院 a.机械与能源工程学院;b.高效动力系统智能制造湖南省重点实验室,湖南 邵阳 422000)

0 引言

增材制造技术,俗称“3D 打印”,自出现以来,经过三十多年的发展,已成功应用于航空航天、船舶制造、汽车制造、建筑设计、医疗教育等领域,对传统的制造业产生了技术革新的作用[1]。虽然增材制造技术取得了很大的发展,但其成型方式却基本没变,主要是采用三轴分层累加的方式,其CAD 设计数据主要由STL 格式模型传递到增材制造系统中。如今STL 格式广泛应用于现有的增材工艺中,但该格式表达模型存在一些不可避免的缺陷,如数据冗余、模型不精确、缺乏完整性等[2]。更重要的是,由于采用三角面片模型表达实体,设计阶段的模型几何特征丢失,导致利用该模型基本不可能实现真正的五轴增材制造,这是导致现有绝大多数增材制造采用3 轴累加的原因,而三轴累加存在的一个基本问题就是悬空结构的支撑问题,由于增材制造过程中新的材料的堆积需要在已有材料的基础上进行,这就导致了悬空的结构需要设计本不存在于模型中的支撑结构,这些结构一般需要在打印过程中用同样的材料打印出来,不仅浪费了材料,增加了打印时间,而且这些多余的材料如何去除仍然是一个很大的问题。

五轴加工方法在减材领域的应用使得传统加工制造能力大大提升,然而在增材制造领域却鲜有研究。为解决悬空结构问题,虽然国外有一些学者提出了五轴增材制造的概念,但因其仍然使用STL 格式模型,增材方式仍局限于平面分层累加,只是平面方向发生了改变而已,并不是真正意义上的五轴增材制造,对于含有曲面连接的复杂零件不能很好地分层处理[3-4]。另外,基于特征的建模方法已经在CAD/CAM 系统中广泛采用,该方法能够清晰地表达设计者的意图,但增材制造采用的STL 模型却无法表达模型的相关复杂信息[5]。因此,与减材方法类似,增材制造也有必要采用解析模型,如STEP 格式,来表达产品的几何信息,进而需要开展相应的基于特征的分层切片理论,并研究五轴增材制造方法,以拓展现有增材制造工艺的加工能力。

按特征进行零件设计和制造的方法已经广泛应用于CAD/CAM 系统,特别是STEP- NC 的发展,在减材制造领域进一步显示了该方法的优势。目前,减材特征的定义已被广泛研究并在相关制造领域实现了基于特征的加工,但在增材制造方面却鲜有提出,主要是现有增材制造方式采用基于面片的模型按统一的平面分层切片方法进行累加,导致如支撑结构后处理等难题[6]。虽然已经有相关研究提出五轴增材的概念及相关分层切片方法,但仍然局限于平面切片,对于曲面分层的相关研究很少,对于复杂曲面零件无法享受五轴方法的便利,为此,需要研究基于特征的五轴增材路径规划方法。

1 增材制造特征定义

在特征的定义方面,增材制造独特的成型方式导致了其制造特征与减材加工特征的不同,减材加工针对的是平面或曲面特征,而增材制造形成的是实体特征,因而需要单独定义增材制造特征模型。增材制造特征是由设计人员、工艺人员或用户指定的包含详细几何信息的实体,该特征一般对其构成的零件具有一定的功能。按照特征的加工形式可将增材制造特征分为two5D(two5D AM feature)特征和freeform(freeform AM feature)特征。

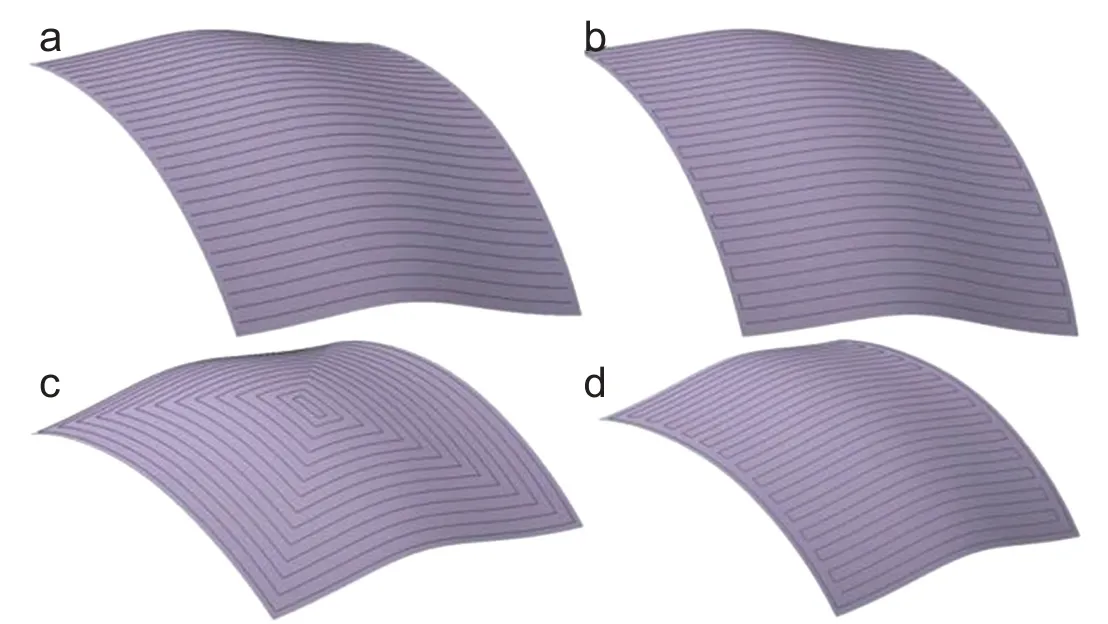

Two5D 特征如图1 所示,含有一个平面作为其参考面,特征位于该平面上,特征的局部坐标系X-Y平面与该平面重合,特征的几何信息中的坐标是相对于该局部坐标系定义的。进一步地,two5D 特征又分为拉伸特征、放样特征、面片特征和边界特征。其中,拉伸特征(图1a)的定义包含草图、拉伸高度、拔模角度、壁厚等信息;放样特征(图1b)包含草图轮廓、引导线、壁厚等参数,考虑到two5D 特征一般按平面方式分层累加,该特征中的各放样草图在一系列互相平行的平面内;面片特征(图1c)为兼容已有的面片格式而定义,传统的基于平面的面片模型可由该特征表达,由一系列面片组成,一般是三角面片,该表达方式简单,但模型精确度低,信息不完整;对于不能由以上3 种模型表达的two5D 特征统一采用b- rep 模型表达,定义为边界特征(图1d),包含组成该特征的所有曲面。

Freeform 特征的参考面为空间曲面,该特征位于空间曲面上,参考曲面由b- rep 形式表示,特征的几何坐标信息定义在局部坐标系下,局部坐标系由参考面定位参数定义。具体的Freeform 特征的几何信息可由面片模型表达,也可由b- rep 形式的边界特征表达,后者更能精确表达特征的几何信息,且设计过程的数据不会丢失,因而更能精准地表达设计者的意图。

图1 Two5D 特征Fig.1 Two5D features

2 基于特征的增材制造模型分层与路径规划方法

在特征定义的基础上,零件的几何模型可由3D 打印特征组成,因此整个零件的路径规划即为各个特征的路径规划,并根据具体情况调整路径的执行顺序,以保证打印设备能够顺利完成打印任务。

2.1 Two5D特征的路径规划方法

对于拉伸特征和放样特征,由于采用了类似CSG 的特征定义方法,特征的分层不再需要相交计算,可直接由特征的定义参数计算相应层高下的轮廓边界,不仅节约计算时间,而且更加精确。对于由面片特征的面片表达,其模型的分层切片方法与现有通用的方法类似,不同的是边界数据是在局部坐标系下表示的平面轮廓,相对于世界坐标系有一定的角度旋转,其具体计算方法相同。对于由b- rep 表达的一般two5D 特征,其切片分层边界需要由平面与特征的模型相交计算求得。

在已有切层轮廓边界的情况下,一层的填充方式可有多种模式,常用的模式有raster、zigzag、contour、contour- zigzag 等,针对不同的情况各种模式有其各自的优缺点,需要根据情况选用。此外,针对特定的工艺和模型特点,还有一些其他的特殊模式,如基于骨骼线的路径规划方法,通过分层切片和路径规划基于平面的增材制造路径即可生成。

2.2 Freeform特征的路径规划方法

Freeform 特征的参考面为曲面,国际上对曲面分层的研究还很少,针对该特征的特点提出了基于参考面偏移的曲面分层及路径规划方法,主要分为参考面偏移、空间曲面分层、曲面内路径规划3 个步骤。

(1)参考面偏移

由于特征是从曲面上累积起来的,而根据3D 打印的特点,一般两层之间的层高差是相同的,故采用曲面偏移的形式保证该高度的一致性。特征的参考面已在特征的定义中指定,给定某一层的层高h,通过曲面偏移算法可求得该层所在的曲面为

其中offset为曲面偏移函数。经过曲面偏移后,可得一系列空间曲面,正常情况下,材料的堆积是在这些曲面内进行的。

(2)空间曲面分层

在已有空间曲面的基础上,利用特征的几何外形对偏移曲面进行裁剪,可得包含边界的曲面堆积层,根据边界可完全确定需要堆积材料的曲面,这样特征实体转换为空间曲面层。这一过程可表示为

其中Slayer为需要堆积材料的曲面,intersection为曲面与实体裁剪函数,F为实体特征的表达方式,如特征为面片特征,则F由若干三角面片组成,若特征为边界特征,则F 由若干边界曲面组成。计算的结果为包含边界的曲面。

(3)路径生成

确定需要堆积材料的曲面层后,如何在曲面层内设计填充路径是需要进行设计的,与平面填充模式类似,相应的模式可在曲面上进行,不同的是路径之间的距离不再是平面上点与直线的距离,而是曲面弧长,也就是在曲面内偏移曲线时需要用测地线距离。图2 展示了raster(图2a)、zig- zag(图 2b)、contour(图 2c)、contour- zigzag(图 2d)4 种填充模式在曲面内的情况。

图2 曲面内路径生成Fig.2 Path generation in surface

由于增材制造设备一般不支持空间曲线运动,需要将曲面内的路径转化为空间直线段,给定逼近误差σ,根据曲面参数,可获得路径曲线上的一系列点,由这些点构成直线段对空间曲线逼近。对于路径上点的方向,即工具的轴向,可按曲面的法向进行计算,并可根据实际情况进行调整,如当工具与已打印部分或其他设备发生碰撞时,需要调整相应的方向。

此外,对于特征的打印顺序,可根据需要有不同的模式进行选择,基本的模式是按特征顺序逐个打印,当特征之间的距离较近时,有可能发生打印某个特征时与其他特征发生碰撞,这时可采用多个特征同时成型的方式进行,即先打印一个特征的一层或几层,接着转换为打印另一个特征的某些层,如此灵活变换可解决部分发生碰撞而不能打印的问题。

3 基于特征的路径规划示例

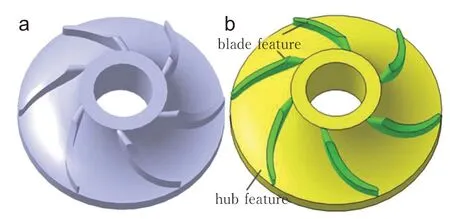

本文以某叶轮零件为例,介绍基于特征的增材制造路径生成过程。选取的样件如图3a 所示,图3b 为按特征进行重构后的模型,主要分为1 个轮毂特征(hub feature)和6 个叶片特征(blade feature),其中轮毂特征属于边界two5D 特征,叶片特征属于边界Freeform 特征。

图3 实验样件与模型特征定义Fig.3 Experimental sample and model feature definition

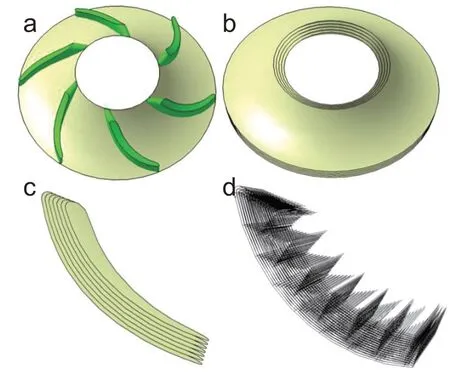

对于轮毂特征,按two5D 特征路径生成方法进行路径生成,其基本参考平面为轮毂底面所在平面,路径生成过程与传统方法类似,都是先将实体表面与分层平面求交,然后利用平面—曲面截交函数可以免去复杂的曲面求交运算,进而得到轮廓草图信息,最终生成的三轴路径如图4 所示。

图4 轮毂三轴增材路径Fig.4 Three-axis additive path of hub

对于叶片特征,按Freeform 特征的路径生成过程进行路径规划,步骤如图5 所示。先指定特征的参考平面并设定任意一层层高,通过曲面偏移算法求得该层曲面,然后进行曲面偏移命令,形成如图5b 所示的一系列空间曲面;在形成的空间曲面上,利用原特征几何形状对空间曲面进行分层处理,形成含有边界的堆叠层空间曲面,然后确定需要堆积材料的曲面,将特征实体转换为空间曲面层,如图5c 所示;最后在曲面层内设计填充路径,运用raster 填充模式进行填充,经过前面参考面偏移、空间曲面分层、曲面内路径生成后,单个曲面层的路径如图5d 所示。整个零件的增材运动轨迹如图6 所示。

图5 叶片特征的路径生成过程Fig.5 Path generation process of blade features

图6 叶轮样件增材轨迹Fig.6 Additive trajectory of impeller sample

4 结论

基于特征的增材制造模型分层与路径规划方法解决了三轴加工方法在复杂零件的增材制造过程中出现的悬空结构的支撑问题,不需要设计本不存在于模型中的支撑结构,不仅节省了打印材料,还缩短了打印时间,提高了打印效率。对于不能很好进行分层处理的含有曲面连接的复杂零件,通过Two5D 特征和Freeform 特征的路径规划方法,真正实现了五轴加工方法在增材制造领域的应用,有效地推动了我国传统制造业的发展。