综合传动装置一体化模型评价与验证研究

2020-04-29蒋觉义

周 锐,蒋觉义,乔 丽

(1.中国航空综合技术研究所,北京 100028;2.中国北方车辆研究所 车辆传动重点实验室,北京 100072)

0 引言

综合传动装置作为装甲车辆的核心组成单元,安装在装甲车辆动力舱中,为车辆提供直驶变速、转向、制动、压气机驱动、风扇驱动等功能,其运行的健康状态直接影响装甲车辆的任务可靠性水平。作为故障检测和控制的常用手段,建模分析已广泛应用于航空航天、船舶和武器装备等领域[1]。然而故障发现模型和控制策略模型通常被设计成独立的两个模型,缺乏对故障发现时的应激控制[2]。乔丽[3]等已经针对装甲车辆综合传动装置典型的机械类、电子类故障的发现与控制,建立基于性能的故障发现/控制一体化模型,该模型将综合传动的功能,故障发现和控制耦合一体。准确合理的一体化模型可以在综合传动装置研制过程提高测试性和可靠性,而模型的验证和评价是保证建模精确的重要手段[4-5]。本文针对综合传动装置故障发现/控制一体化模型的评价与验证,建立模型的评价指标体系,研究模型验证的方法和流程。

1 综合传动装置一体化模型概述

1.1 综合传动装置

综合传动装置为典型机电液系统,安装在车辆动力舱中,为整车提供直驶变速、转向、制动、风扇驱动等功能,具有手自一体换挡功能和中心转向功能。如图1所示,国外模型坦克的动力传动示意图,其通过变速机构,为整车提供不同的前进和倒退速度,通过采用联体泵马达、实现纯静液无极调速,满足转向功能需求;采用液粘调速离合器为冷却风扇提供动力,降低动力舱温度应力;采用液机联合制动方式,通过液力减速器实现稳定可靠制动。

图1 综合传动装置结构图

1.2 模型要素

根据综合传动装置的结构和原理,利用Stateflow对其进行仿真建模。Stateflow是有限状态机的图形实现工具,有采用图形建模的方式构建层次化的、并行工作的状态,以及各状态之间由事件驱动的逻辑迁移关系[6-7]。一体化模型结构设计如图2所示,其主要包括综合传动功能模型、故障发现模型和故障控制模型[8-9]。

图2 一体化模型

1.2.1 功能模型

以法国ESM500为原型建立一体化模型,其动力原理如图3所示。首先建立综合传动装置的功能模型,将发动机,变速机构,液力变矩器和传输路线等功能结构用图形逻辑的形式进行仿真,实现综合传动的基本功能;然后根据FMEA分析的故障清单,调整模型参数和修改控制信号,实现故障的注入。功能模型仿真的综合传动主要功能有直驶变速功能,转向功能,制动功能,风扇驱动和故障注入[10]。

图3 EMS500综合传动装置示意图

1)直驶变速功能:ESM500综合传动装置通过4前1倒变速机构,为整车提供不同的前进和倒退速度。其功能由前传动、液力变矩器和行星变速机构共同完成,传递到主轴上实现。所以其功能要素包括发动机输入转速,前传动输出转速,行星变速机构传动比,车速,档位和变速能力。

2)转向功能:综合传动装置通过采用联体泵马达实现纯静夜无极调速,满足转向功能。其功率流向为经输入轴主动齿轮,一部分通过被动直齿轮、主动锥齿轮和被动锥齿轮驱动泵组给液压操纵系统供油,同时传感器监测的信号和油门开度等也会去控制液压操纵系统的动作,另一部分功率流(转向流)由前传动的两个主齿轮、被动齿轮带动联体泵马达,再由马达传至两侧汇流排太阳轮,转向时,零轴带动汇流排太阳轮转动,使两侧减速器及主动轮产生差速或旋转反向,实现转向。根据功能实现的过程,功能要素包括:油压、油温、马达转速、传感器参数和减速器状态。

3)制动功能:车辆的制动可以由变速箱切断动力和利用制动器的反向力矩吸收动能来实现。因此其功能要素包括车速,变速箱传动状态和制动器力矩。

4)风扇驱动:传动装置对于冷却风扇的驱动,通过前动力装置将功率传输到风扇粘液离合器最后控制风扇驱动。其功能要素包括前动力装置输出功率、风扇控制参数和风扇粘液离合器参数。

5)故障注入:据统计,装甲车辆多个系列的综合传动装置在台架和实车试验过程中暴露出很多的故障问题,数量约70多项,主要的故障是机械类的,如:操纵压力超限、油滤报警、温度超限、转速(或速比)异常、油液渗漏、液位异常、扭矩过载、异常噪声、挡位错乱、功能失效(无转向、无档位等)、电控/测试单元节点掉线、传感器信号无输出、电控/测试单元电源模块无电压输出。

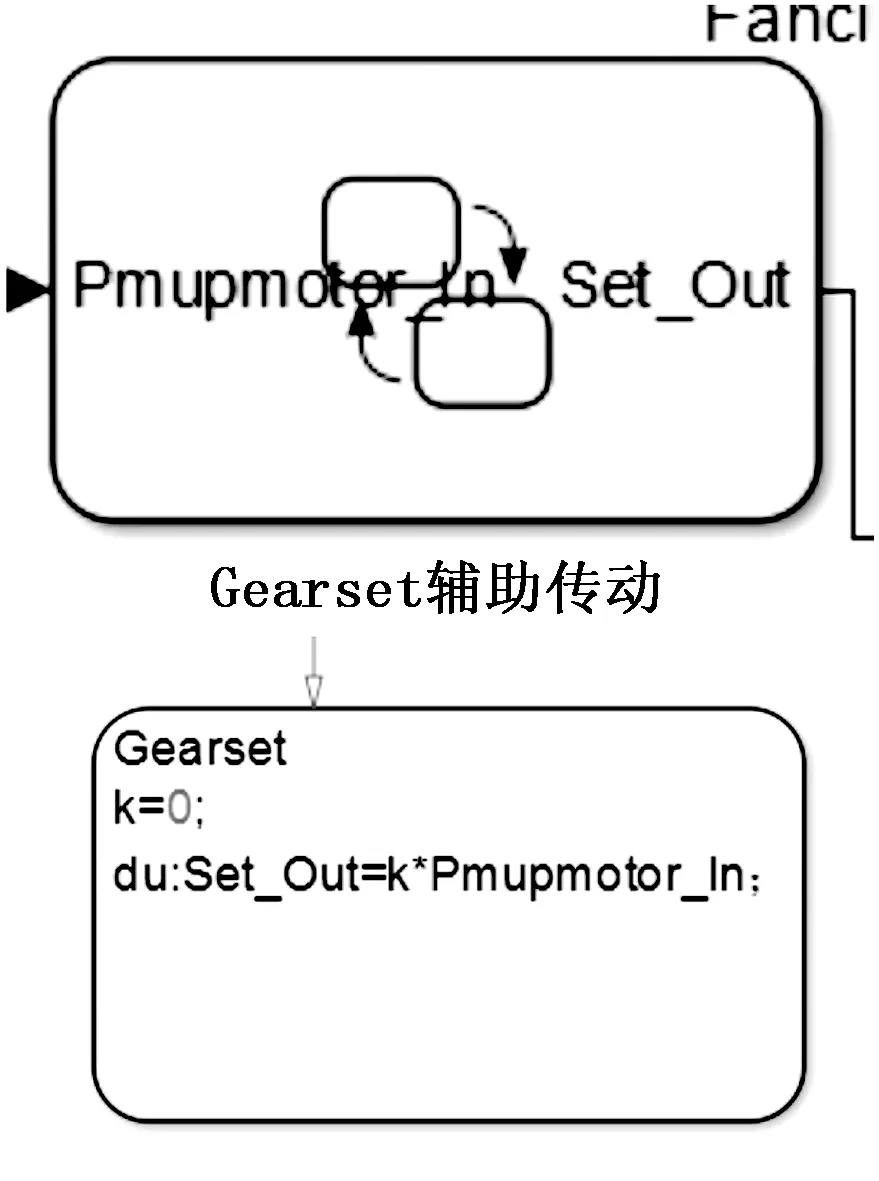

模型的故障注入关键要素包括:故障模式、故障位置、故障原因及注入方法、严酷等级、影响及传播途径。例如机械类故障中的辅助传动主齿轮断齿,故障原因为疲劳或强度不足,故障位置发生在辅助传动模块,故障影响和传播途径为动力无法传递、辅助传动中断和无法转向,严酷等级Ⅱ,据此注入方式为辅助传动模块中的传动比为0,其stateflow编写如图4所示。

图4 辅助传动主齿轮断齿故障注入

1.2.2 故障发现模型

故障的发现模型是在系统模型建立和故障注入完成的基础上,通过对不同工况下模型仿真运行的测试参数和性能进行分析,是否能发现注入的故障模式。因此根据测试运行和对故障的识别算法,故障发现模型的要素包括:测试性参数(测点,测试策略和测试性输出),故障的发现率,故障识别准确率等。

1.2.3 故障控制模型

故障的发现是基于故障的检测,而故障控制的研究则还需要在故障隔离于诊断的基础上进行相应的控制规则的制订。需要在故障传递的基础上,自下而上地形成可以层层递推的故障诊断逻辑。

研究故障诊断逻辑就需要进行基于系统运行状态正常/故障的状态模型来更好地表达其故障的传递关系。故障控制的基本思想是:不断接收系统状态及性能参数的变化,“认识”或“掌握”系统当前真实运行状况,与对应任务剖面/运行工况下的期望目标相比较,从而改变故障控制的结构、参数或根据自适应的规律改变故障控制的作用,保证系统在故障发现后及时故障切换与处理,避免任务失败,保证系统运行在某种意义下最优或次优的状态。通过对反映输出量大小的误差信号的测量,获得需要校正的输出响应量的信息,然后将其转换为对控制输入的校正量,最后通过修改自适应律进行故障控制规则的校正。

例如,现在的综合传动装置多采用电液自动操纵系统,根据车速等参数的变化来选择挡位和执行换挡操纵动作,同时对于涡速等信号的监测来控制液力变矩器的解锁和闭锁,以降低换挡过程的冲击或提高传动系统的效率。因此,参与控制的车速和涡速信号对于车辆的平稳运行有着至关重要的作用。基于以上原因,现在综合传动装置对于车速和涡速信号进行双余度备份监测和存储设计,以保证车辆的正常行驶。

2 评价指标体系的建立

模型的评价主要是通过模型的功能需求分析、输出特征分析,对模型的建立的正确性和功能性进行评价。对于模型评价指标体系的建立,首先根据分析模型的功能需求,得到评价的指标集,再选择合适的体系结构,建立起模型评价指标体系。

2.1 模型的功能需求

通过对综合传动装置系统模型的各个模块要素分析,获取故障发现模型和故障控制模型的功能需求,为评价指标的提出打下基础。

2.1.1 故障发现模型功能需求

1)数据输入功能:该模型需求能够接受实测数据和历史数据的输入,包括正常数据及异常数据。

2)故障注入功能:在功能模型的系统架构上,需要能够仿真注入各种故障,为后续的故障发现和控制提供驱动。

3)故障检测功能:作为模型的主要功能, 需要能从数据中检测到模型中的故障,提出告警。

4)故障隔离功能:检测到故障信息后,需要对故障进行隔离定位,为诊断和控制提供输入。

5)信号输出功能:故障的检测结果需要传输出去,若隔离成功后还需传输给控制模型。

2.1.2 故障控制模型功能需求

控制策略生成功能:当发现模型检测并隔离出故障后,控制模型接收信号,生成故障的控制策略。

控制操纵功能:控制策略生成后,模型需要通过信号传递、参数调整等行为执行控制策略,缓解故障。

2.2 模型评价指标集

通过模型的功能需求分析,针对功能模块、故障发现模块和故障控制模块各具体需求,提出对应的指标参数,形成指标集能够评价模型的功能性,准确性和可靠性。如表1所示。

表1 指标集

2.3 模型的评价指标体系

2.3.1 指标体系构型的确立

图5 系统模型的评价指标体系

根据功能需求选取到指标参数后,需要选择指标体系的构型。常用的模型评价指标体系构型分为三类,分别是:网状指标体系、层次化指标体系、层次网指标体系。网状指标体系将指标集分布于同一维平面之中;层次化指标体系把复杂的问题分解为一个个小问题,每一问题称为一个元素,然后对于每一个元素根据隶属关系,继续分解,直至最低层元素可以相对容易地度量为止,即形成了一个递进层次结构;层次网指标体系是一种将网状与层次化构型相结合的表现形式。

网状结构的指标体系将指标平铺在一个平面内,简洁易懂,但对于由多个分系统或结构组成的复杂系统来说,单一平面内展开指标集,关系过于复杂,深度上的联系无法很好地表达;相反,层状结构的指标集结构适合于多层次结构的系统,指标逐层传递;因此针对综合传动这样复杂的多分系统机电液耦合结构,采用层次网状指标体系最为合适,即可逐层表述各分部的指标联系,又可在同一层次平面展开独立分部的指标关联,使得指标体系更为清晰、立体和完备。综合3.2节的指标参数选择和层次网状结构的选定,建立起综合传动一体化模型综合评价指标体系,如图5所示。

2.3.2 指标计算方法

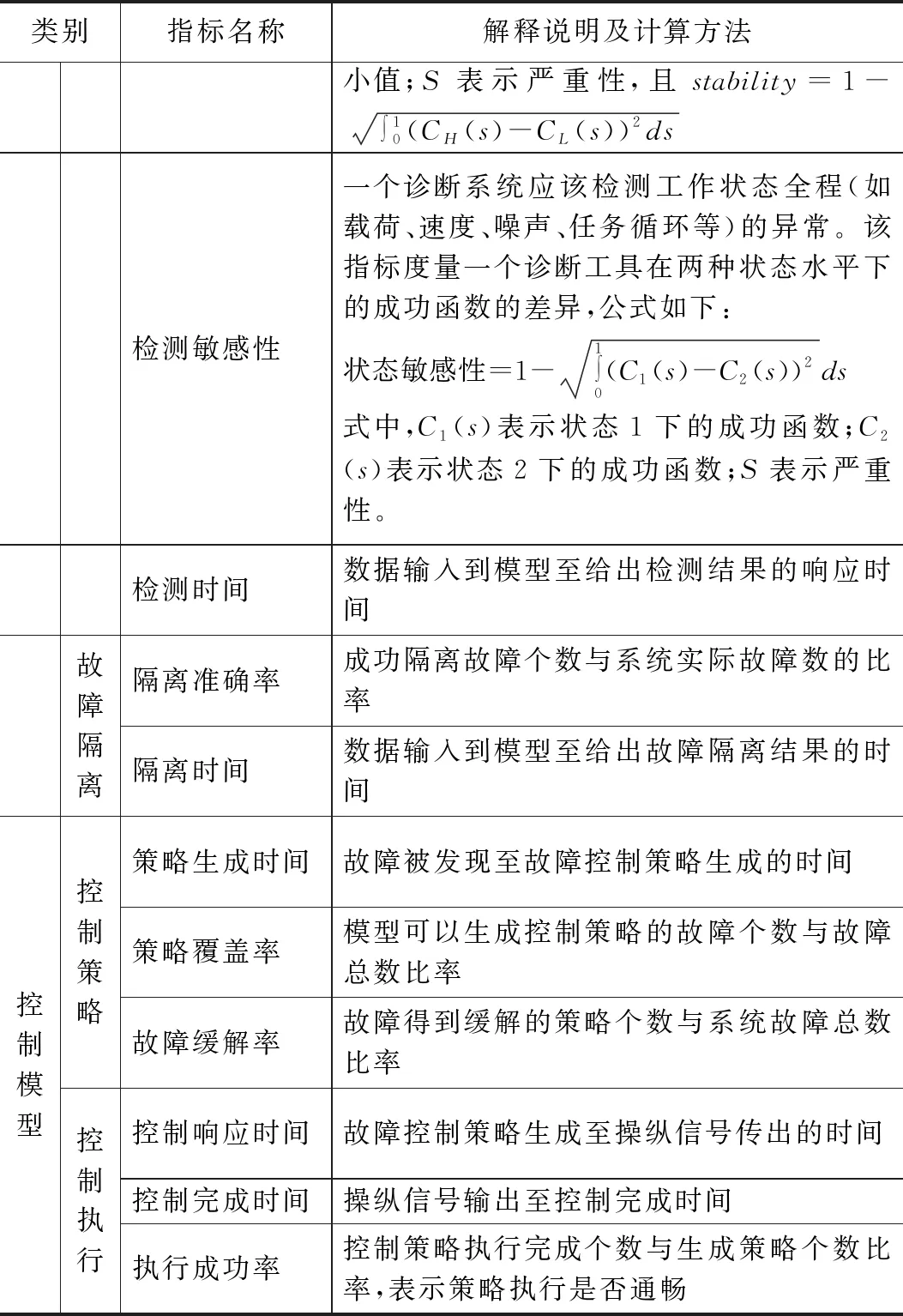

基于模型仿真运行中采集的数据和模型结构参数,如模型自身端口数等,给出各项指标的计算方法,见表2。

3 模型验证方法

3.1 整体评价流程

模型评价工作流程如图6所示,在Simulink/Stateflow建立好的功能模型、故障发现模型和故障控制模型,将实测数据和历史数据输入到模型中,对模型进行验证。输入模型中的数据分为两类:正常状态数据和异常状态数据。其中,正常状态数据用于验证功能模型,包括综合传动的功能实现,部件间信号的传递征程和验证模型仿真正常操纵的准确性。异常数据用于故障发现模型和故障控制模型的验证,包括模型检测故障能力,验证模型故障注入是否正确,验证故障隔离是否准确,以及验证模型对于故障的控制反应,其操纵是否缓解了故障。模型验证完后,将产生的参数进行计算,得到指标集,根据选择的层次网状结构搭建指标体系,最后经过评价方法得到模型评价结果。

表2 指标计算方法

续表2

类别指标名称解释说明及计算方法小值;S表示严重性,且stability=1-∫10(CH(s)-CL(s))2ds检测敏感性一个诊断系统应该检测工作状态全程(如载荷、速度、噪声、任务循环等)的异常。该指标度量一个诊断工具在两种状态水平下的成功函数的差异,公式如下:状态敏感性=1-∫10(C1(s)-C2(s))2ds式中,C1(s)表示状态1下的成功函数;C2(s)表示状态2下的成功函数;S表示严重性。检测时间数据输入到模型至给出检测结果的响应时间故障隔离隔离准确率成功隔离故障个数与系统实际故障数的比率隔离时间数据输入到模型至给出故障隔离结果的时间控制模型控制策略策略生成时间故障被发现至故障控制策略生成的时间策略覆盖率模型可以生成控制策略的故障个数与故障总数比率故障缓解率故障得到缓解的策略个数与系统故障总数比率控制执行控制响应时间故障控制策略生成至操纵信号传出的时间控制完成时间操纵信号输出至控制完成时间执行成功率控制策略执行完成个数与生成策略个数比率,表示策略执行是否通畅

图6 模型评价与验证流程

3.2 模型验证与评价具体工作

3.2.1 数据输入

在模型中通过修改控制信号、输入/输出信号的形式,对典型的故障进行模拟,验证故障模式传递是否准确,故障是否发现并正确地进行了故障控制。为提高仿真的真实性,故障发现、控制的状态模型仿真的输入数据为实车测试系统数据存储模块中的后台存储数据。通过专用的装甲车辆数据监测软件可将存储于存储模块中的数据导出,作为后续仿真的输入可用数据。

选取的实车数据可以分为两类:一类为正常状态数据,其记录了功能正常状态下的各种状态信息,例如车辆运行状态及工况,传感器采集数据,操控数据。这类数据通过模型端口输入,可以检验模型建立是否完整,功能模型是否准确,功率动力传递是否正确,控制信号传输是否畅通以及控制操作是否准确实现;另一类是异常数据,其包含了故障信息。将异常数据输入到模型中可以检测故障发现模型是否准确,即准确识别出异常数据中的故障,以及故障控制模型对于故障减缓、应对是否准确及时。

3.2.2 功能模型验证

操纵数据传入到系统模型中,需对综合传动装置的正常项目在模型中验证。验证的工作项目包括:1)直驶变速功能;2)转型功能;3)制动功能;4)风扇驱动功能。

验证功能实现的准确率,操纵响应以及各模块信号传递是否正常,并根据指标清单和计算方法形成指标参数。

3.2.3 故障模型验证

首先输入历史数据中的已知故障数据对故障注入功能进行验证,通过比对真实故障数据响应和仿真注入故障的特征响应,验证故障注入是否成功,并计算出相关指标。

然后输入异常数据验证故障发现模型和控制模型。针对发现模型,需要通过判断模型是否能够检测到异常状态并实现故障隔离定位,以及检测隔离是否及时。针对控制模型,需要在故障隔离后,模型给出相对应的控制策略,并成功传输出信号或调节模型的参数,实现形成的控制策略。最后根据验证结果,计算出相关部分的指标参数。

3.2.4 指标体系形成和评价

对照指标计算方法中所提参数收集验证过程中的仿真数据和结果,根据表2的方法计算的指标参数,搭建起图4所示的综合传动装置系统模型的指标体系,并完成最终评价。

4 总结

本文针对综合传动装置系统一体化建模进行了分析,得到了其各分模型的功能要素和主要的功能需求,包括功能实现模型,故障模型(注入与发现)和故障控制模型。概述了模型的功能、结构组成和主要性能参数。基于模型的结构、建模过程和功能需求提出了一套由24个参数构成的指标集,并按照层次网状结构筛选后搭建起系统的评价指标体系。该体系能够较为全面系统地评价模型建立,运行和仿真的准确性、可靠性和响应能力。最后给出了一体化系统的整体评价流程,细分为数据输入验证,功能模型验证,故障模型验证和指标体系形成和评价的四项工作,可以为仿真模型的评价和验证提供参照。