福美钠钴渣回收钴的实验研究

2020-04-28潘荣选钱俊杰方支灵申其新

潘荣选,俞 鹰,钱俊杰,方支灵,申其新

(铜陵有色金属集团控股有限公司技术中心,安徽 铜陵 244000)

湿法炼锌生产过程中,硫酸锌浸出液中杂质镍、钴较难除去[1],目前国内外浸出液净化工艺使用的除镍钴方法主要是锌粉置换法[2-3]和有机试剂法[4-7]。福美钠钴渣是某冶炼厂中浸上清液在净化工序副产物。福美钠是一种广谱重金属有机螯合剂,能在常温下与各类重金属离子发生反应(如:钴、铜、锌、镉等),生成水不溶性的螯合盐,并形成沉淀。其特质为:成本低、能去除多种浓度重金属离子且沉淀物稳定,在稀酸溶液中不易渗出,处置较安全。

1 实 验

1.1 实验原料

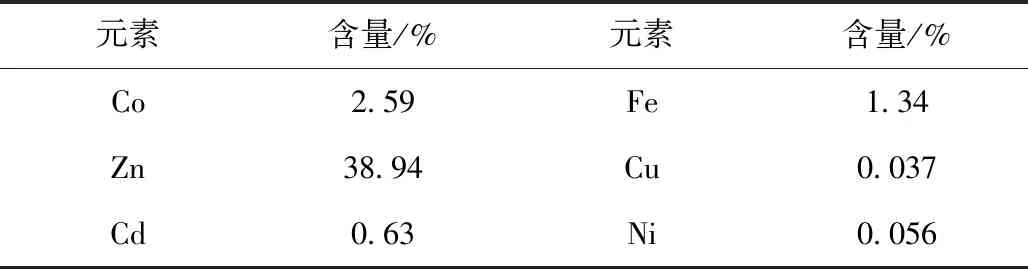

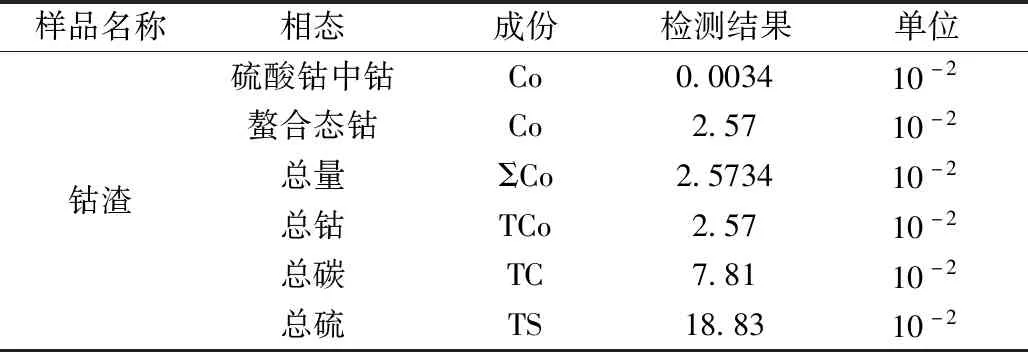

本实验以某冶炼厂福美钠钴渣为原料,化学成分见表1,其物相分析、XRD分别见表2,图1。

表1 福美钠钴渣化学分析Table 1 Chemical analysis of fumarate sodium cobalt slag

表2 福美钠钴渣物相分析Table 2 Phase analysis of sodium formamide cobalt

从表2可以看出,福美钠钴渣中钴的赋存状态主要以螯合物存在,占99.86%。

图1 钴渣的XRD图谱Fig.1 XRD pattern of cobalt slag

进一步由图1分析可知,福美钠沉淀物中钴XRD图谱未见钴的特征衍射谱线,证实沉淀物中的钴为非结晶相。

1.2 项目工艺流程

工艺流程见图2。

图2 工艺流程图Fig.2 Process flow chart

2 项目实验内容

2.1 酸洗脱锌

取500 g钴渣,液固比(mL/g)为4:1,常温,浸出时间为0.5 h,硫酸酸度100 g/L,锌、铁脱除率分别为97.2%、92.4%;钴、镉、铜、镍基本未溶出(钴、镉与沉淀剂福美钠螯合较强),渣率为24.7%。三组重复实验,具体见表3、表4。

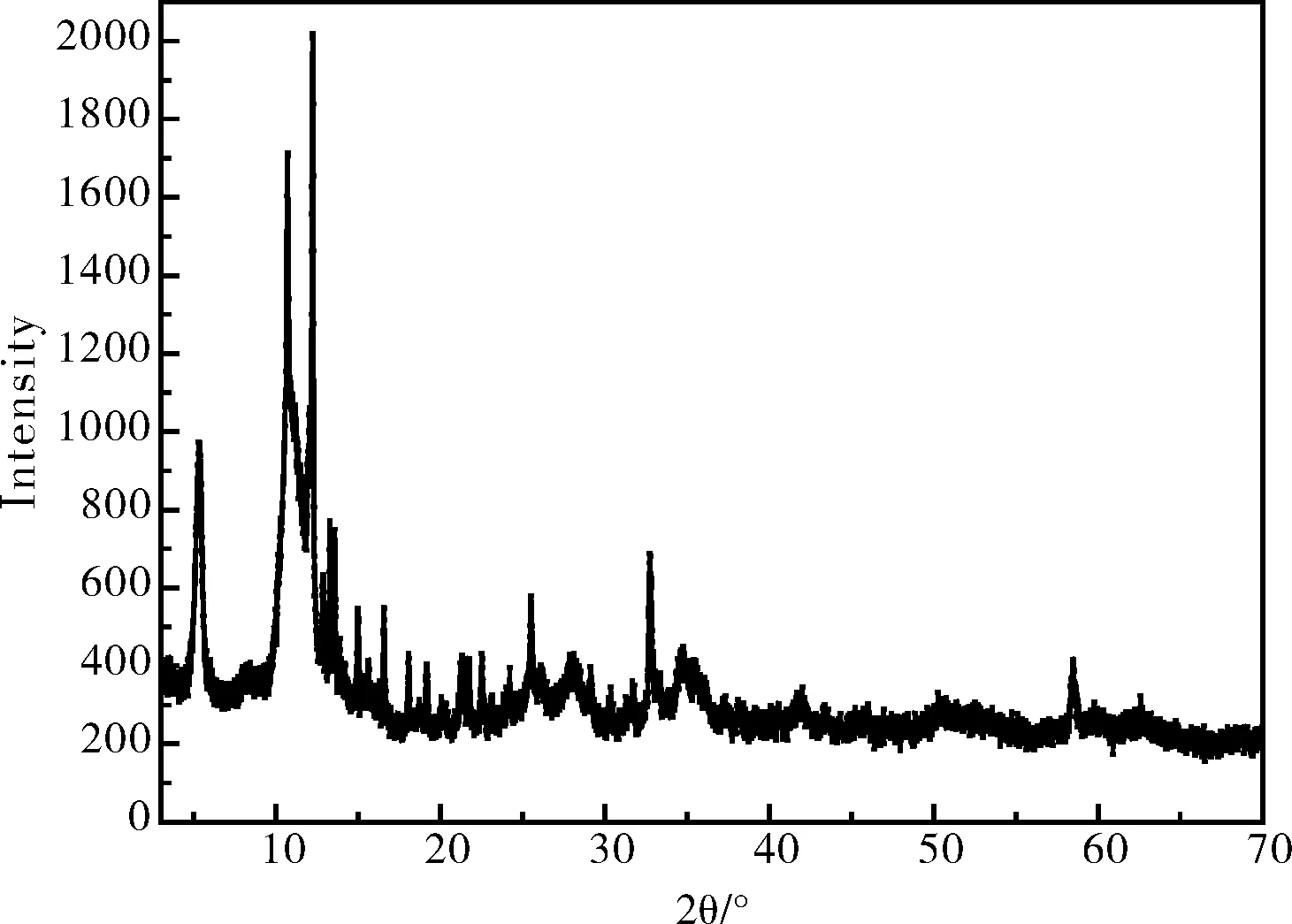

表3 三组浸出液化学分析Table 3 Chemical analysis of three groups of leachate (mg·L-1)

表4 三组浸出渣实验结果 Table 4 Test results of three groups of leaching slag (%)

综上:洗锌渣化学成分见表5。

表5 洗锌渣化学成分Table 5 Chemical composition of zinc washing residue

2.2 氧化焙烧

由于主要元素钴,其沉淀物较为稳定、难溶出,因此要破坏有机物与钴的螯合键。取洗锌渣放入坩埚置于马弗炉进行氧化焙烧,其目的主要是脱除有机物福美钠及水分。

2.2.1 焙烧温度

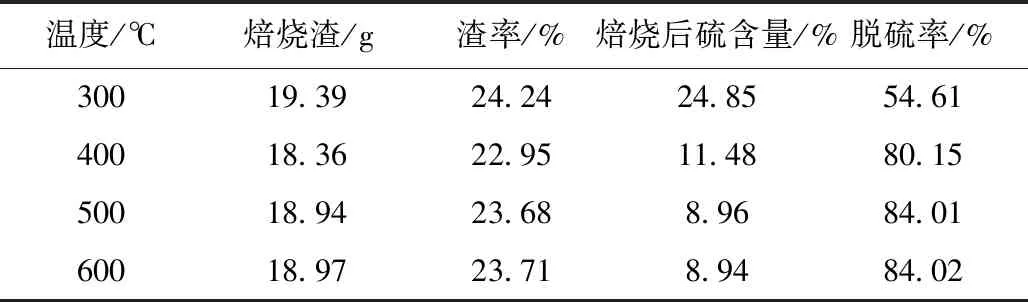

取80 g洗锌渣,其硫含量为13.27%,置于马弗炉中,温度分别设定为300 ℃、400 ℃、500 ℃、600 ℃,焙烧时间1 h,研究不同焙烧温度对脱硫率及渣率的影响,实验结果见如表6所示。

表6 焙烧温度对脱硫率及渣率的影响Table 6 Effect of roasting temperature on desulfurization rate and slag rate

从表6可知,随着温度升高,硫的脱除率逐渐增加,有效破坏有机物与钴的螯合键,当焙烧温度为500 ℃,硫的脱除率为84.01%。进一步提高焙烧温度,硫的脱除率基本保持不变。同时焙烧温度对焙烧渣率影响不大,渣率一般为23%~24%。综上氧化焙烧温度为500 ℃。

2.2.2 焙烧时间

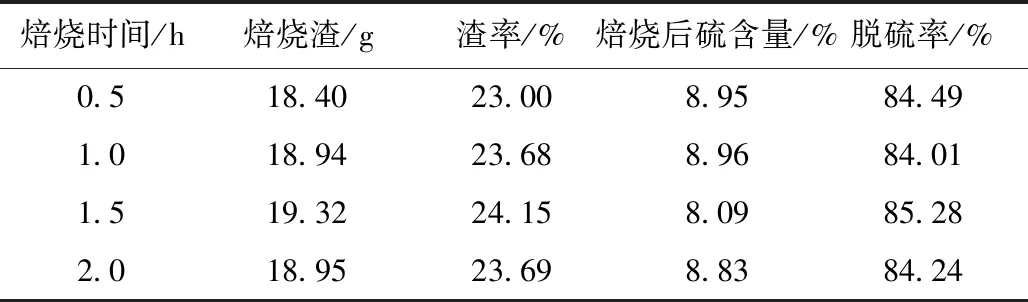

取80 g洗锌渣置于马弗炉中,焙烧温度为500 ℃,焙烧时间分别为0.5 h、1 h、1.5 h、2 h,研究焙烧时间对脱硫率及渣率的影响,实验结果见如表7所示。

表7 焙烧时间对脱硫率及渣率的影响Table 7 Effect of roasting time on desulfurization rate and slag rate

从表7可知,当焙烧时间为0.5 h,硫的脱除率为84.49%。随着焙烧时间增加,硫的脱除率基本保持不变,维持在84%左右,同时焙烧时间对焙烧渣率影响不大,渣率一般为23%。综上焙烧时间为0.5~1 h。

2.3 硫酸化焙烧

选择硫酸化焙烧之前,考虑直接用硫酸浸出氧化焙烧钴渣。工艺条件:液固比(mL/g)5:1,浸出温度90 ℃,酸度200 g/L,浸出时间1.5 h,钴的浸出率仅为35.49%,说明氧化焙烧后钴主要以四氧化三钴及部分三氧化二钴的形态存在,而高价钴很难与硫酸反应。

2.3.1 焙烧温度

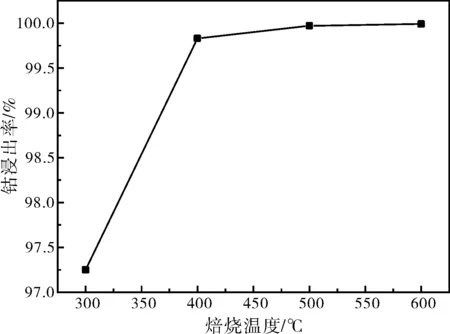

取氧化焙烧后的钴渣加入70%的硫酸(质量比)搅拌均匀,再次放入马弗炉,温度分别为300 ℃、400 ℃、500 ℃、600 ℃,焙烧1 h,研究不同焙烧温度对钴浸出率的影响,实验结果见图3。

图3 焙烧温度对钴浸出率的影响Fig.3 Effect of roasting temperature on the leaching rate of cobalt

从图3可以看出,随着焙烧温度升高,钴浸出率进一步提高,当浸出温度达400 ℃时,钴浸出率为99.83%;进一步升温,钴浸出率趋于稳定。综合考虑,硫酸化焙烧温度为400 ℃为宜。

2.3.2 焙烧时间

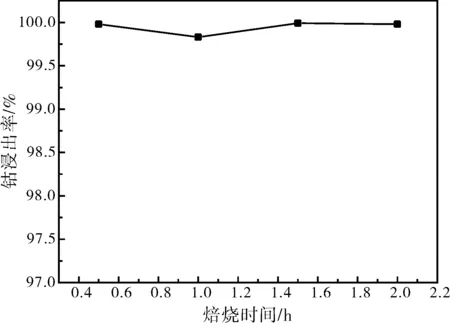

取氧化焙烧后的钴渣加入70%的硫酸(质量比)搅拌均匀,再次放入马弗炉,温度为400 ℃,焙烧时间分别为0.5 h、1 h、1.5 h、2 h,研究焙烧时间对钴浸出率的影响,实验结果见图4。

图4 焙烧时间对钴浸出率的影响Fig.4 Effect of roasting time on the leaching rate of cobalt

从图4可以看出,随着焙烧时间升高,钴浸出率基本保持不变,当焙烧时间0.5 h时,钴浸出率为99.98%;进一步增加焙烧时间,钴浸出率趋于稳定。综合考虑,硫酸化焙烧时间为0.5 h为宜。

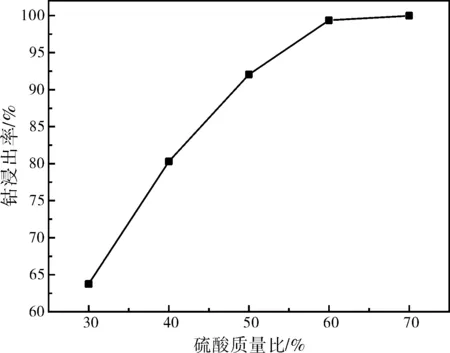

2.3.3 硫酸加入量

取氧化焙烧后的钴渣分别加入30%、40%、50%、60%、70%的硫酸(质量比)搅拌均匀,再次放入马弗炉,温度为400 ℃,焙烧时间为0.5 h,研究硫酸加入量对钴浸出率的影响。

实验发现:30%硫酸加入量(钴渣质量比),焙烧产物颜色依旧为黑色,说明硫酸化焙烧产物大部分依旧为钴的高价氧化物,并未形成粉红色的硫酸钴产物,导致钴浸出率不高,钴的浸出率仅为63.76%;40%硫酸加入量,焙烧产物出现少量粉红色;50%硫酸加入量,焙烧产物绝大部分为粉红色;60%硫酸加入量,焙烧产物几乎都为粉红色。

图5 硫酸加入量对钴浸出率的影响Fig.5 Effect of sulfuric acid addition on cobalt leaching rate

从图5可以看出,当硫酸加入量低于60%时,钴的浸出率随硫酸加入量的增加而大幅提高;硫酸加入量高于60%时,钴浸出率基本保持不变,稳定在99.3%以上。因此,硫酸加入量控制在氧化焙烧钴渣质量比的60%~70%。

3 结 论

采用“低酸酸洗-两段焙烧”工艺可高效从福美钠钴渣浸出钴,氧化焙烧最佳温度500 ℃,焙烧时间为0.5~1 h,硫酸化焙烧温度400 ℃,硫酸加入量为干焙砂60%~70%(质量比),焙烧时间0.5 h,钴浸出率可达99%。