竹木复合胶合板的叠层结构设计探讨∗

2020-04-28童健

童 健

(广西幼儿师范高等专科学校,南宁 530022)

随着民众生活水平的提高,在装饰装潢过程中,木地板的应用范围越来越广,通过不断的技术创新,这些木地板的制作工艺及水平也实现了优化与升级,其中在叠层结构的设计与制作工艺中,充分地体现出了低碳化、环保化、精细化等特点,为进一步增强竹木复合胶合板的市场竞争力提供技术支持[1-2]。

1 竹木复合胶合板主要产品

随着人造板材制作工艺的不断优化,人造板材主要产品的种类越来越多,其原因在于无论从消费者、使用者还是生产者的角度分析,人造板材的制作成本要比原木板材的成本约降低60%以上,而且尺寸也不受原木板材的限制,可结合实际应用渠道进行生产。尽管竹木复合胶合板正式投入商业化使用的时间较晚,但因其性价比较高,得到市场的广泛认可[3-6]。

1.1 单板覆面竹席胶合板

单板覆面竹席胶合板芯层主要为竹席,单板由表层复合而成。板材成品的厚度主要取决于芯层竹席的层数(如图1所示)。

图1 单板覆面竹席胶合板Fig.1 Bamboo mat plywood covered with veneers

在单板覆面竹席胶合板发展初期,一些业内人士曾经对这种人造板材提出过质疑,而且有些消费者也认为这种通过挤压方式加工而成的“套芯板”,有可能会存在明显的质量问题。但随着其实验数据的公布,以及经过阶段性的商业化运行之后,证明覆面竹席胶合板可行。一方面是因为在单板覆面竹席胶合板的生产加工过程中,采用热压方式让竹席与板材进行胶合,一些竹席自身的纹理痕迹会存留于板材表面,这对板材光滑程度有一定影响,然而,这种叠层效应增强了板材的表面摩擦力,与原木板材无论是在外观上还是在实际应用上都高度相似,但其成本仅为原木板材的三分之一,性价比优势明显;另一方面是由于竹席的物理力学性能较强,其竹芯在进行打磨或者二次加工时,能够最大程度地保留其伸张性(如图1所示),在这方面,比原木板材具有明显的优势[7]。

1.2 竹片覆面胶合板

竹片覆面胶合板是将竹片通过一定的手段使其软化,从而将其作为板材的表层材料,芯层材料主要采用的是杨木、马尾松等速生树,再利用辊涂酚醛树脂胶合,最终经过高温热压而成[8]。

竹片覆面胶合板的国际市场占有率较高,但国内市场占有率较低,这并不是竹片覆面胶合板的质量不好,因为从制作工艺上来看,完全可以根据市场及终端消费者的具体需要,及时调整芯层结构(如图2所示)。主要是因为作为竹片覆面胶合板芯层材料的杨木或者是马尾松等速生林,在国内的种植数量并不均衡,其种植规模不能完全满足市场需求,这制约了人造板材生产企业在原材料采购上的自主性。基于此,虽然竹片覆面胶合板物理性能较为稳定,但因其性价比优势不明显,从而在终端消费环节上无法有效提升其市场占有率[9-11]。

图2 竹片覆面胶合板Fig.2 Bamboo veneer plywood

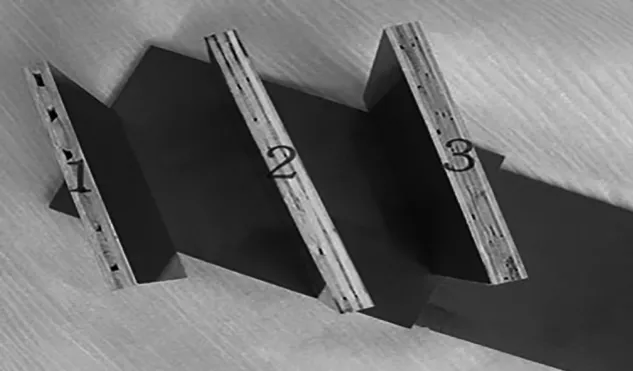

1.3 竹木复合地板

竹木复合地板市场占有率较高,其生产与销售渠道广阔。竹木复合地板表层主要采用竹材,从而能体现出淡雅简约的装饰效果。这种复合板材的成本比全竹地板低,所以它是一种结构合理、装饰效果好、物美价廉的新型地板材料。竹木复合地板主要包含了竹杉地板和旋切竹单板两种结构(如图3所示)。

由于竹木复合地板中大量地使用了木材再生物,能够让木材在实现循环化生产加工的基础上,实现最大化的使用效率,而且这种胶合的制作方式中,最大限度地保留了竹面的透气性,让竹子原有的清香和芯层中杉木、樟木的淡雅气味相结合,较为符合其被应用于木地板的实际环境[12]。

尤为关键的是,在我国的东北、西南及华南林区,杉木和樟木的保有量极为丰富,在竹木复合地板的生产过程中,完全可以与原木板材的生产加工充分地结合起来,在有效降低竹木复合地板生产成本的基础上,提升了原木加工的生产效率,能够让原木、锯木的板材加工与人造板的板材加工之间形成良好的契合,从而使得整个林木板材生产行业实现低碳、环保的生产,与当下的林木行业去产能化之间形成匹配[13-14]。

因为地缘因素,在不同的地区,采用叠层结构工艺设计生产的竹木复合胶合板,其市场销售均价大致在450~500元/m2左右,有些知名品牌的板材能够达到约700元/m2,虽然相比传统的人造板材380~400元/m2的价格略高,但与原木板材价格相比,其价格优势依然明显。在这个过程中,尽管原材料的价格波动对叠层设计的竹木复合胶合板影响不大,但因其设计生产工艺复杂,导致其生产成本高于传统人造板材。因此,在终端消费市场上那些价格明显低于传统人造板板材的所谓叠层结构设计竹木复合胶合板,其生产与制作工艺很可能不达标。

图3 竹木复合地板Fig.3 Bamboo wood composite flooring

2 竹木复合胶合板的叠层结构设计优势分析

结合实际应用需求,目前胶合板板材市场上,对已经完成初加工的人造板规格有一定要求,这便于人造板材在进行二次加工或者精细加工的时候,可以按照实际需求来进行规划。通常,板材的长为2 440 mm,宽为1 220 mm,厚度则按照不同的芯层和实际需要,设置为30、50、90、120、150 mm和180 mm不等。从30 mm到180 mm的芯层变化,不仅是芯层薄厚差异,更注重叠层结构设计上的一些着眼于实际应用的调整,这更能体现竹木复合胶合板的性价比优势[15]。

2.1 有利于产品形状稳定性

经过一段时间的资源整合,一些品质相对较弱的产品被市场淘汰,一些产品性价比明显较强的品牌产品逐渐在终端消费市场形成了规模化的影响力。

我国某知名地板品牌自1995年将“木地板”的概念引入国内市场后,就一直致力于对人造板,特别是竹木复合胶合板叠层结构设计的优化,该地板品牌获得“2019年度科技创新品牌”荣誉,并对在日本的终端消费市场上已经应用相对较为成熟的EB实木复合地板的技术进行了优化,结合国内竹木复合胶合板的叠层结构设计优势,基于高能电子射线冲击树脂“硬化”和“架桥”技术,制造出高性能的树脂膜应用于其品牌旗下竹木复合胶合板中,让叠层设计不仅从芯层上得到体现,更从表层上进行巩固,进而有效提升产品的基础稳定性。按照公司的相关生产计划,未来几年,国内几家竹木复合胶合板生产企业,将会继续加大研发力度,针对日本、韩国、美国等国际市场需求,改进产品叠层结构设计,生产出符合国际标准的竹木复合胶合板产品,为推动我国特有板种——竹木复合胶合板加工工艺水平进步,扩大产品对外出口提供技术支撑[16-17]。

2.2 优化提升产品生产效率

按照传统人造板板材生产工艺,无论是所谓的三层胶合板还是五层胶合板,都会大量采用胶黏剂来确保板材物理特征的稳定性,这样能够保证其生产效率,然而其可能存在甲醛含量超标等负面影响。

采用叠层结构设计方案生产的竹木复合胶合板,其生产效率比三层胶合板、五层胶合板低,但因其生产工艺升级,精细与精密程度提高,综合看来,其产品生产效率优于传统生产制作工艺。按照竹木复合胶合板的叠层结构设计工艺要求,明确了长度在15 mm之内的树脂囊、黑色灰皮每平方米少于4个;长度在l50 mm、宽度在l0 mm的树脂漏每平方米少于4条,且要求所有的芯层以及竹木表面均无腐朽变质现象。严格的工艺要求,有效确保了竹木复合胶合板在木地板、家具、建材产品上具有较强的实用性和适用性,其性能在某些方面明显优于原木材料,而其生产制作成本则远远低于原木材料[18]。

2.3 改善提升产品力学性能

目前,在终端消费市场上,应用范围较广的叠层结构设计竹木复合胶合板之所以能够被认可,主要是其板材的力学性能具有较强的“适用性”,这种适用性与传统人造板板材所提倡的实用性价值不同的是,叠层结构设计,让芯层与表层之间的融合化程度得到了显著提升。这些竹木复合胶合板是相邻层单板的纤维方向互相垂直排列胶合而成,奇数层的胶粘组合结构使竹木复合胶合板更具稳定性[19-20]。

3 结语

随着我国全面禁止天然林商业性采伐政策的实施,木材供需矛盾进一步加剧。为逐步实现木材供需平衡,维护我国木材资源安全,我国从两个方面着力。一是出台各种优惠政策,扩大木材资源进口;二是充分发挥我国竹材资源优势,开展竹材加工利用,生产出更多更好品质的竹制品。竹木复合胶合板具有力学性能良好,耐腐蚀、耐候性好等优点,近年来在我国得到了快速发展。随着我国以竹补木政策的实施,国内高校、科研院所等机构加大了竹木复合胶合板的研发力度,研制出更多性能优良的新产品,进一步提高产品附加值,竹木复合胶合板拥有广阔的市场前景。