青岛港一期油码头钢引桥预应力卸载技术*

2020-04-28刘海祥柯敏勇叶小强龙志勇别立学安松山

刘海祥,柯敏勇,叶小强,陈 亮,龙志勇,别立学,安松山

(1.南京水利科学研究院,江苏 南京 210029;2.南京瑞迪建设科技有限公司,江苏 南京 210029;3.山东省港口集团青岛港集团有限公司,山东 青岛 266002)

青岛港一期油码头是一座引桥式码头(图1),于1974年2月开工,运营至2009年已有35年。由于受盐雾以及油码头化学品酸性物质的影响,钢引桥下弦杆、腹杆、横梁及连接板等构件腐蚀严重[1](图2)。油码头有管线、油库以及消防等重要配套,难以停产或短期替代,相关单位提出“再使用十年”的要求。钢引桥腐蚀严重,承载能力、安全性下降,如果在运行荷载不中断的情况下,再叠加施工荷载、切割打磨受损构件、焊接热处理连接等影响,安全风险较高。经研究提出,先对钢引桥,特别是下弦杆及其连接件进行钢结构预应力卸载加固,然后再常规加固,且预应力卸载措施作为永久结构的一部分,既作为常规加固前的措施,又作为结构永久性安全性储备。钢结构预应力卸载加固设计中的关键技术包括预应力布索方案、端部锚固、转向块、防振措施设计等[2-6]。

图1 引桥

图2 下弦杆下部腐蚀情况

1 工程概况

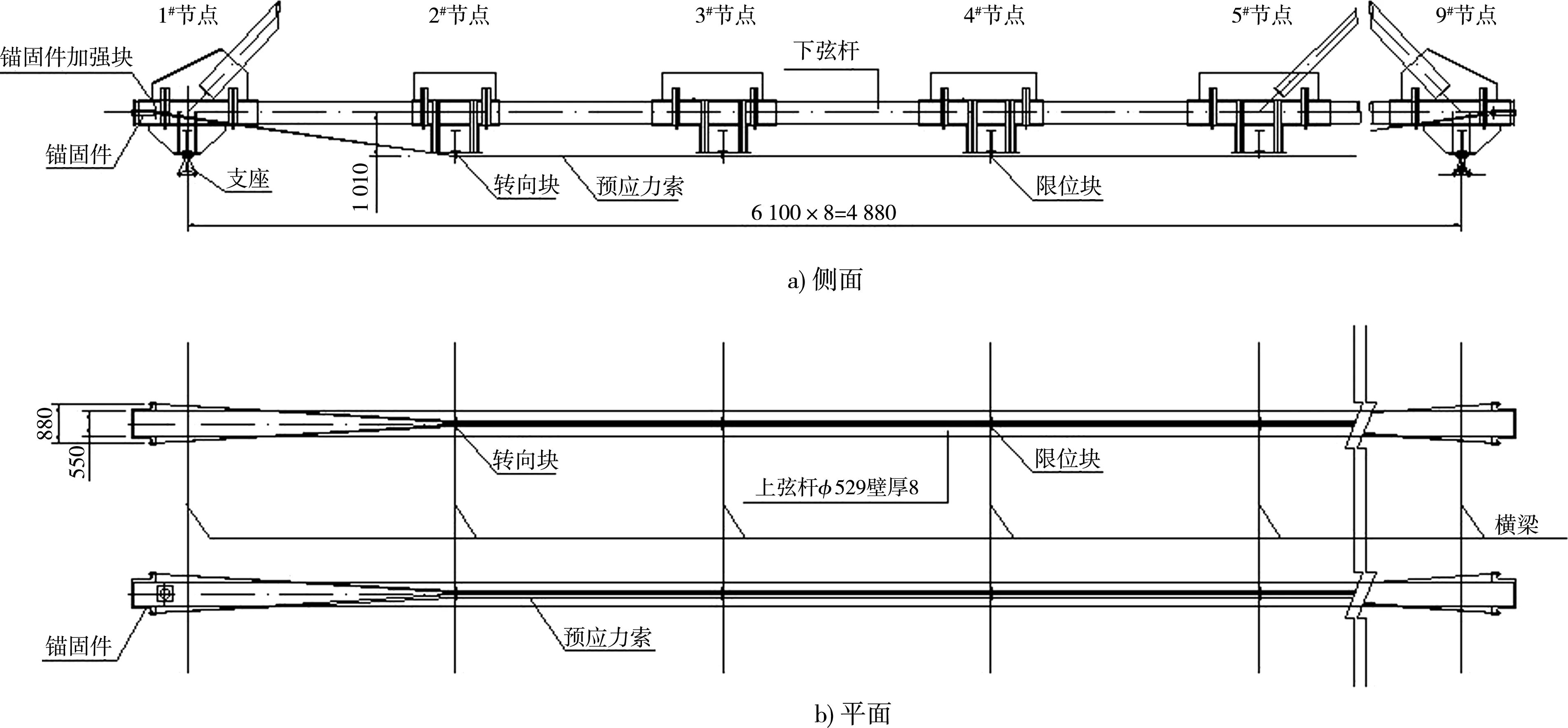

钢引桥共7跨,为三角形断面桁架桥,跨度为48.8 m,高7.0 m,主桁内宽6.2 m,桥面系中间布置2.6 m宽的人行通道及检修道,两侧均为管线带。主桁两侧各伸出1.97 m长的悬臂横梁,上面布置管线及检修道。每跨桥8个节间长各6.1 m,每节间设一根长10.14 m的横梁,横梁在主桁内为1.08 m高的王字型组合截面,在主桁外为0.5 m高的工字型截面。钢引桥桁架如图3所示。

图3 钢引桥桁架(单位:mm)

2 腐蚀状况及处理方案

2007年1月的调查与检测工作表明,管道支架和平联腐蚀最严重,属腐蚀破坏等级,建议予以更换;下弦杆底部腐蚀严重,多数杆件整个截面的13以上完全失去强度,部分与下弦杆相接的连接板腐蚀严重,建议对下弦杆及连接板等进行等强加固;部分横梁钢板出现了层裂,建议以桁架梁形式进行等强加固;上弦杆涂层部分剥落严重、钢管锈蚀,腐蚀程度为轻微腐蚀;腹杆(斜杆、吊杆及立杆)腐蚀较严重,建议补强。全桥涂层经过多次施工,层数和厚度不一,相关测试结果离差较大,建议铲除原涂层,涂刷新涂层。焊缝在雨水侵蚀或雾水汇集处,防腐涂层起皮剥离,焊缝周边起锈,氧化物呈红褐色,建议彻底喷砂除锈补强并防腐。

2008年,根据“再使用十年”的要求,参照国内相关的港口和桥梁设计规范,基于维持原有设计荷载等级、确保结构安全、使用性目标,提出了“引桥构件焊接补强加固”和“重做防腐体系”的加固设计原则,即对各杆件坑蚀严重和成片的部位采用焊接钢板,恢复杆件截面尺寸和结构的承载能力。

2009年,加固设计方案及实施方案论证过程中,发现加固过程中结构安全性矛盾突出。加固过程中,施工荷载包括脚手架、施工机具、新增加固钢板、人群荷载等;下弦杆、腹杆、连接板等腐蚀严重,下弦杆底部腐蚀严重构件变为偏心受拉构件,构件及结构承载力下降严重;施工过程中,对腐蚀构件进行打磨、除锈、局部乙炔切割修整、焊接等操作,结构原有脆弱的稳定体系被打破的风险极高;油码头对安全、环保要求更高于一般工程。需要一种轻型的临时加固措施,以提高施工期安全性。

2009年,为保证整个加固工程过程中安全可靠性及加固后效果,提出了在恢复截面加固之前进行“钢引桥预应力卸载加固”。通过对钢引桥下弦杆受拉构件施加预压应力,降低腐蚀严重的下弦杆受拉应力,抵抗部分恒载和后期施工荷载,提高结构施工期安全性。在实施整个加固工程之后,将预应力卸载措施作为钢引桥结构的永久构件之一,使其和下弦杆共同承担运行中的荷载,降低了下弦杆的拉应力,可以增加结构安全储备,对钢引桥安全运行以及后期正常维护提供保障。钢引桥预应力卸载加固快速实施后,常规加固顺利完成。

3 预应力材料及布置方案

采用柳州欧维姆机械股份有限公司生产的高密度聚乙烯(HDPE)包裹氧喷涂钢绞线,该钢绞线采用日本高环保无污染高压静电喷涂技术进行防腐处理,其防腐性能优于镀锌钢绞线;HDPE性能符合CJT 3078—1998《建筑缆索用高密度聚乙烯塑料》的要求;钢绞线抗拉强度σb≥1 860 MPa,其他性能不低于GBT 5224—1995《预应力混凝土用钢绞线》的要求。

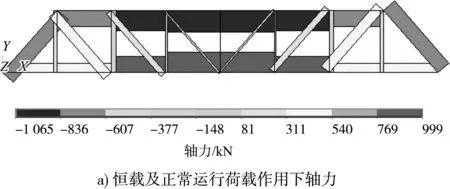

预应力筋采用折线形布置,见图4,距离下弦杆中轴线101 cm,转向块设在2#、7#节点,3#~6#节点设钢绞线限位块。锚固、张拉端设置在下弦杆端部,钢绞线通过端横梁钻孔通过。钻孔前,先对横梁腹板进行局部加强。两根下弦杆分别布置4根钢绞线,共8根;同一下弦杆,对称锚固于下弦杆件端部两侧。在自重、运行荷载作用下,下弦杆各节杆件内力计算结果分别见图5a)和表1,范围为416.9~893.3 kN;预应力卸载后,确保最大受力杆件内力卸载不小于原杆件内力的13,最小受力杆件(边杆)仍为受拉杆件。经计算分析,确定单根钢绞线锚下75 kN,每根下弦杆处施加300 kN预应力,全桥预应力共600 kN。预应力作用各杆件轴力变化量,分别见图5b)和表1,在预应力作用下,各下弦杆件受力均下降约300 kN,且内力仍为拉力。

图4 预应力筋布置(单位:mm)

图5 钢引桥结构内力计算云图(单位:kN)

表1 下弦杆轴力计算结果

钢绞线直径15.24 mm,公称面积134.4 mm2,标准抗拉强度1 860 MPa,在一般工程中张拉值可按75%标准抗拉强度设计,控制值为131.1 kN,超张拉103%时,张拉值为135.2 kN。本项目中采用多根钢绞线,每根钢绞线采用较低的控制值,具有以下优点:1) 从强度方面考虑安全系数较大。由8根钢绞线承担600 kN预应力,可以承担更多的施工荷载。2)提高了安全可靠度。8根钢绞线运行过程中产生断丝损伤破坏的风险远低于4根钢绞线产生断丝的风险。3)提高了结构的刚度。更多的钢绞线截面,可以在截面修复过程中使刚度临时减小时,避免结构产生较大的变形。4)布置多根钢绞线便于换索维护。

4 端部锚固块及锚具设计

预应力卸载锚固端设在下弦杆端部,采用厚10 cm钢板制成Z形锚固块,锚固块对称安装于下弦杆端部。钢绞线在水平投影、竖直投影均是折线,属于空间折线布置,为保证锚具端面与钢绞线垂直。通过三维设计,确定了锚固块相应部位斜面参数;为增大构件抗弯能力,由斜面设置过渡面至根部,过渡段长、宽均为100 mm。钢绞线孔道直径25 mm,上、下设置,孔间距33 mm。设计方案见图6,对称制作两件安装时中间对接焊。锚固块承受钢绞线拉力,单侧设计150 kN。钢绞线孔处抗剪验算、过渡面与斜面交线所在截面进行抗弯验算、过渡面根部抗剪验算及中部受拉应力结果见表2,锚固块受力结果表明锚固件满足强度要求。

本工程采用单端预应力张拉,一侧为固定端(锚固端),一侧为张拉端。固定端采用握裹式锚具(挤压锚固),张拉端采用夹片式锚具(单孔夹片锚具YJM15-1)。

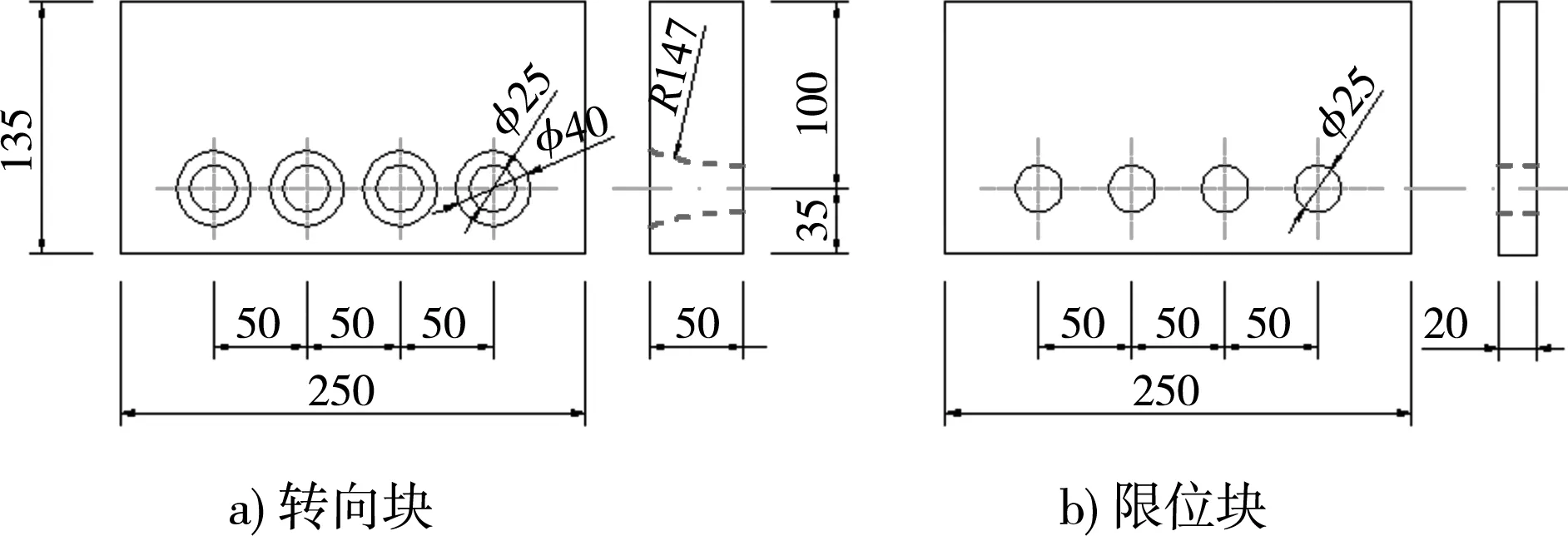

5 转向块及限位块设计

转向块采用厚度为50 mm钢板,两侧直径分别为25、40 mm,转向孔采用旋转的圆弧面过渡,圆弧半径147 mm,如图7a)所示。限位块采用厚度为20 mm钢板,限位孔孔径25 mm。转向块和限位板均须焊接于节点底板下面,焊缝采用围焊,焊脚高度为10 mm,要求中心线偏差小于5 mm。若出现节点处的底板锈蚀严重的情况,则须更换底板后再焊接安装转向块及限位块,如图7b)所示。

图7 转向块及限位块(单位:mm)

转向块是设置在折线转弯点处的构件,需要满足功能和连接要求。功能上,需要满足顺畅、摩阻小、强度等要求;连接上,焊缝强度需要满足横向(垂直于桥梁纵向)、侧向(同桥梁纵向)力作用要求。

转向块受构造控制,本身应力水平较低,对焊缝连接强度进行受力分析和强度验算。转向块横向力由同一根下弦杆锚固端两侧钢绞线内力偏差产生或由极限状态某根钢绞线断裂产生。根据转向点钢绞线水平面内转角0.055(弧度),预应力单侧设计值150 kN,当单侧钢绞线单独受力时,横向最大不平衡力8.3 kN。转向块侧向力由于钢绞线与转向块间的摩阻力产生,转弯角度为0.157(弧度),同一根下弦杆预应力设计值为300 kN。预应力钢绞线与转向块(孔道)之间摩擦引起的应力损失由两部分组成:1)在折线处垂直挤压力造成的钢绞线与管道的摩阻损失;2)管道位置偏差和不平整造成的摩阻损失。预应力损失表达式为:

σs4=σk[1-e-(μθ+kx)]

(1)

式中:σs4为预应力摩阻损失(MPa);σk为预应力锚下的张拉控制应力(MPa);θ为力筋张拉端曲线的切线与计算截面曲线的切线之夹角,称为曲线包角;x为从张拉端至计算截面的管道长度,一般可取在水平面上的投影长度;μ为力筋与管道壁之间的摩擦系数,取0.3(偏安全);k为考虑管道对其设计位置的偏差系数。

现曲线包角即为转弯角度0.157(弧度),同一根下弦杆预应力设计值为300 kN,摩阻损失为14 kN。

对焊缝进行验算,纵向摩阻力作用下,焊缝折算应力58 MPa,横向极限状态下焊缝折算应力12 MPa。综上,转向块焊缝强度满足要求。

节点(转向块处)局部受力分析显示:转向块与2#、7#节点底部托板连接,转向块向节点主要传递竖向压力31.3 kN,纵向水平力(由摩阻力产生)14 kN。该托板与横梁、下弦杆连接板连接,厚度为16 mm。经分析,节点托板及其附近在转向块压力、水平力作用下,仅焊缝处应力与焊缝一致,其余部位应力水平较低。

6 钢绞线防腐及减振措施

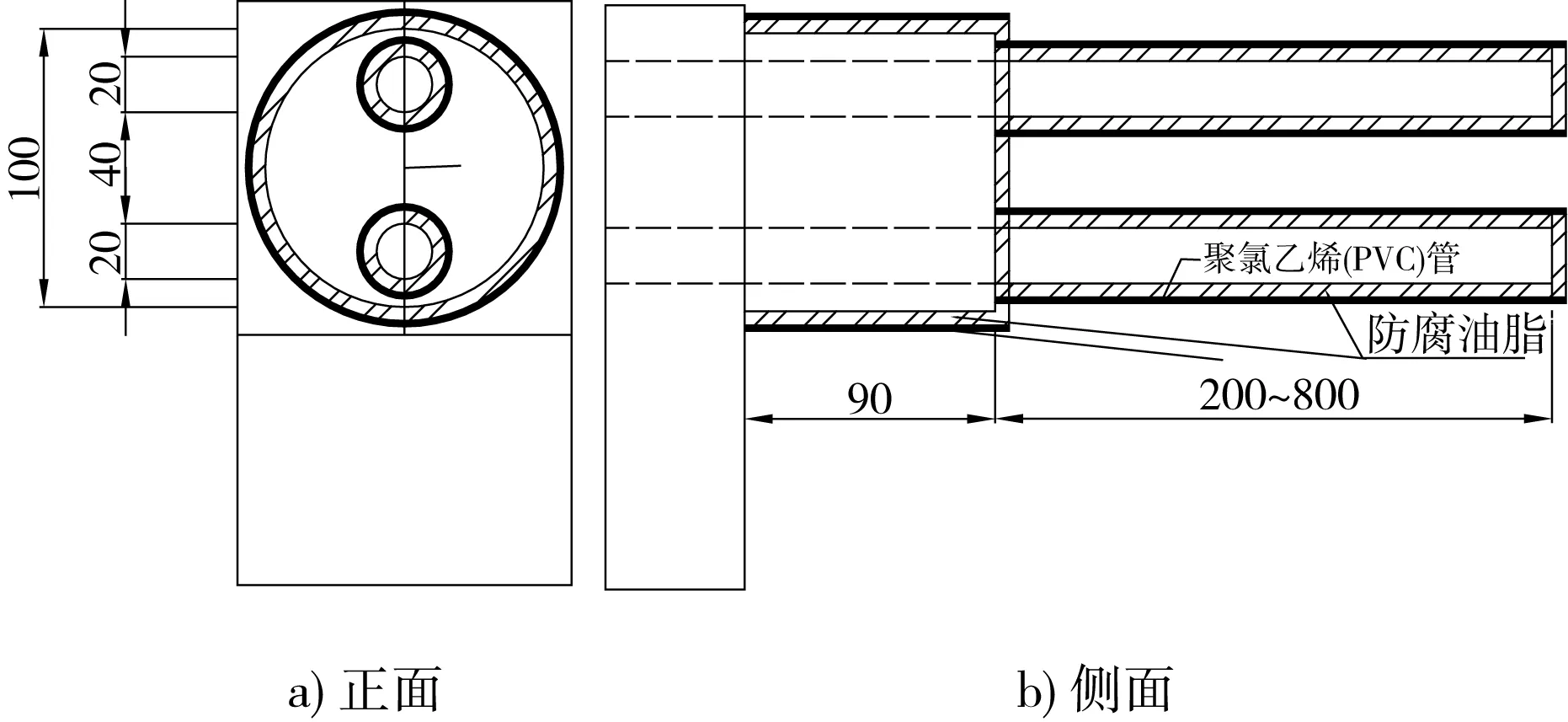

钢绞线本身具有3层防腐,从内向外分别为钢丝表面防护、钢丝黄油保护、塑料皮包裹。由于在施工过程中,塑料皮常有开裂、破损现象,发现后利用纱布浸渍结构胶包裹,防止海水、水汽侵入。转弯点及锚固点防腐:转弯点处钢绞线与转弯块间作用力较大,张拉、运行过程中均存在磨损现象,采用黄油、纱布、胶水综合防护处理;锚具处于高应力工作状态,也是预应力结构的关键部位,如果发生腐蚀或者质量问题而失效,将会直接影响工程质量,预应力筋张拉完成后,将裸露的预应力筋及锚具,运用PVC防护套管罩住,PVC套管内灌注防腐油脂,见图8。钢绞线端部保留可作为后期应力调整、换索使用。

图8 端部钢绞线及锚具防腐方案(单位:mm)

防止体外索发生过大的振动是设计中一个关键问题,它会导致其在锚固点(或转向块处)发生反复的弯曲变形,引发疲劳破坏;同时过大的振动会引起体外所内钢丝的微动,钢丝发生微动磨损最后导致体外索的微动疲劳破坏。对于青岛港油码头钢引桥预应力筋存在振动现象,根据JTGT J22—2008《公路桥梁加固设计规范》:体外索的自由长度超过10 m时应设置定位装置(减振器);根据JTGT D60-01—2004《公路桥梁抗风设计指南》:连接器连接若干拉索可以减振。由此设计发明了连接器,见图9,将4根钢绞线连接在一起,形成一个整体,每个节段即每6.1 m设置一处。

图9 减振连接器构造(单位:mm)

2019年,经过系统加固后,钢引桥平稳运行了10年,实践证明钢引桥加固方案合理,施工便捷,资金投入小,耐久性可靠。

7 结语

1)在管桁下弦杆下部折线型布置预应力索,杆端两侧对称锚固,锚固件为空间设计,该方案受力明确、实施方便。

2)以腐蚀程度及不改变构件内力符号(正负)、满足运行荷载及临时荷载为条件,确定钢绞线预应力大小设计范围,可以满足结构的安全性,设计依据合理。

3)为满足结构耐久性、使用性,采用新型防腐钢绞线,并对腐蚀缺陷点采用防护,可以有效地确保预应力系统使用寿命。

4)设计采用并排4根钢绞线的连接器,缓解了初期单根钢绞线振动明显的现象。

5)预应力卸载加固技术是一种轻型快捷加固技术,在腐蚀严重的钢引桥结构大修、抢修前,小幅增加结构荷载,作为可行的安全准备措施。