基于注意力机制BiLSTM的设备智能故障诊断方法

2020-04-28王太勇王廷虎乔卉卉徐明达

王太勇,王廷虎,王 鹏,乔卉卉,徐明达

基于注意力机制BiLSTM的设备智能故障诊断方法

王太勇1, 2,王廷虎1,王 鹏1,乔卉卉1,徐明达1

(1. 天津大学机械工程学院,天津 300350;2. 天津大学仁爱学院,天津 301636)

状态监测与故障诊断是保证机械设备安全稳定运行的必要手段.本文提出一种基于注意力机制双向LSTM网络(ABiLSTM)的深度学习框架用于机械设备智能故障诊断.首先,将传感器采集的设备原始数据进行预处理,并划分为训练样本集与测试样本集;其次,训练多个不同尺度的双向LSTM网络对原始时域信号进行特征提取,得到设备故障多尺度特征;再次,通过引入注意力机制,对不同双向LSTM网络提取特征的权重参数进行优化,筛选保留目标特征,滤除冗杂特征,以实现精准提取有效故障特征;最后,在输出端利用Softmax分类器输出故障分类结果.通过利用发动机气缸振动实验数据和凯斯西储大学滚动轴承实验数据进行故障诊断实验,故障识别准确率均达到99%以上.实验结果表明,ABiLSTM模型可以实现对原始时域信号的多尺度特征提取和故障诊断,通过与深度卷积网络(CNN)、深度去噪自编码器(DAE)和支持向量机(SVM)等方法进行对比,ABiLSTM模型的故障识别性能优于各类常见模型.另外,通过利用凯斯西储大学滚动轴承在不同工况条件下的数据,对ABiLSTM模型进行泛化性能实验,变工况样本的故障识别准确率仍然能够达到95%以上.

故障诊断;深度学习;双向长短期记忆网络;注意力机制

机械装备的安全稳定运行至关重要,一旦发生故障可能会引发设备停机,影响生产工作,甚至危及相关人员生命安全和导致严重破坏生态环境的后果.因此,有必要对机械设备进行状态监测与故障诊断.

传统故障诊断方法大多依赖于专家知识,通过人工手段对原始信号进行特征提取,效率低下,难以处理高速增长的海量数据[1].一方面,传统领域中阶次跟踪、载荷谱[2]等方法的出现提高了故障诊断的精度与效率;另一方面,近年来深度学习在科学研究和工业生产领域应用突飞猛进,在特征自动提取与状态识别方面展现出极大的优势[3],而深度神经网络相比于一般机器学习方法也更加适合处理大规模的原始数据信息[4].因此,深度学习在大数据工业时代引发了一系列关注与应用热潮.侯永宏等[5]利用深度卷积神经网络(DCNN)改进无人机人机交互系统,能够简化无人机控制复杂度;Jing等[6]提出一种基于多传感器信息融合和DCNN的智能故障诊断方法对行星变速箱进行故障诊断,在特征提取性能和故障识别准确率上均有明显提高;Aghazaden等[7]在卷积神经网络(CNN)的基础上建立了刀具磨损评估模型,改善了刀具磨损监测的精度和泛化性能;李梦诗等[8]利用深度置信网络(DBN)模型,对风力发电机进行故障识别,取得了较好的诊断效果.

长短期记忆(LSTM)网络属于深度循环神经网络(recurrent neural network,RNN),适用于处理时序性数据,可以解决传统算法无法学习长时间特征关系及梯度弥散等问题.王惠中等[9]利用LSTM神经网络和Softmax分类器,对电机进行故障诊断,取得了较好的诊断结果;Zhang等[10]提出利用弹性均方反向传播方法自适应优化LSTM神经网络,并对锂电池剩余寿命进行预测;王鑫等[11]提出了一种基于多层网格搜索的LSTM预测模型,通过优选参数算法,在飞机故障实验中经过验证具有良好的适用性和准确性;Lei等[12]建立了基于端到端LSTM模型的故障诊断框架,通过对多元时间序列数据提取特征进行故障分类,并在风力发电机上进行了实验验证;Song等[13]提出一种双向长短期记忆(BiLSTM)神经网络优势的混合健康状态预测模型,利用自编码器对涡扇发动机信号提取特征,然后利用BiLSTM方法捕捉特征双向长程依赖的特性,在LSTM的基础上进一步优化涡扇发动机的剩余使用寿命预测.

尽管BiLSTM神经网络在处理时序性数据时表现出良好效果,但其在特征提取的深度和复杂程度上还存在一定欠缺.本文提出了基于BiLSTM的自适应故障诊断模型ABiLSTM,即以原始振动信号作为模型输入,利用多组BiLSTM网络从原始振动信号中自适应提取多尺度特征,并引入注意力机制,优化不同尺度下的特征权重参数,提高模型诊断精度,实现对故障状态的有效诊断.

1 长短期记忆神经网络

1.1 长短期记忆神经网络原理

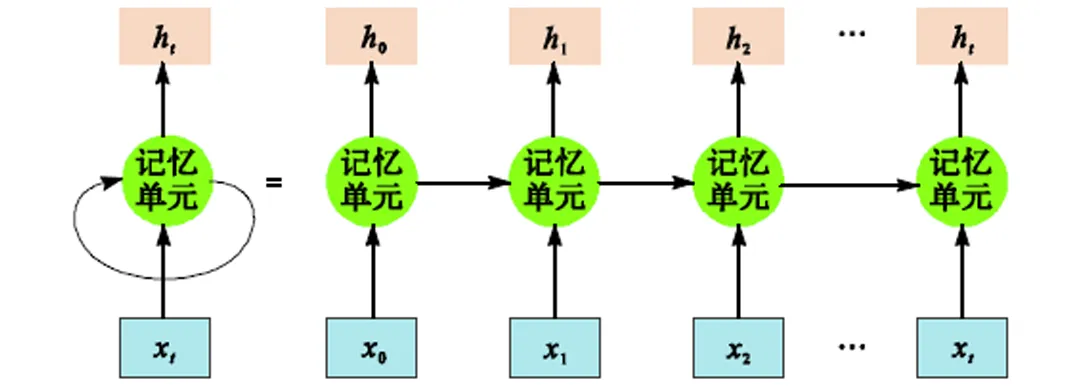

循环神经网络(RNN)是一类适用于处理时域序列数据的神经网络模型,每一层的输出包括两部分,一部分传递给下一层,另一部分为“隐状态”,留在当前层用以处理下一个样本使用[14].然而在深层网络中,当单一时序数据的长度很大或时间很短时,RNN会存在梯度消失、梯度爆炸等问题[15],训练难度较大.因此,在RNN中引入记忆细胞概念,得到LSTM模型,具有如图1所示的前向传播链式结构[16].

图1 LSTM神经网络结构

LSTM隐层单元结构如图2所示,其结构由遗忘门、输入门和输出门组成,LSTM就是通过这3种门控状态来控制记忆细胞状态的变化.

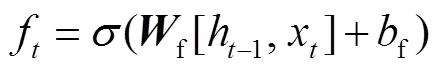

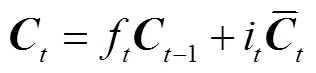

遗忘门通过接收上一单元的输出,决定对前一时刻信息的保留或丢弃,其计算公式为

输入门决定本单元有多少新的信息可以加入到记忆细胞中来,其计算公式为

式中i为输入门权重矩阵.

这两部分联合起来,共同将-1更新为,其计算公式为

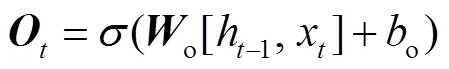

输出门的作用是根据需要决定是否输出当前记忆细胞状态,并经过tanh激活层输出目标结果,计算公式分别为

式中:为sigmoid激活函数;Wo为输出门权重矩阵.

得益于对信息流的控制,LSTM在获取和储存信息方面强于一般RNN网络,能够尽可能地保留目标信息,丢弃冗杂信息,保证提取特征的时序性.

1.2 双向LSTM

双向LSTM(bi-direction LSTM,BiLSTM)是在LSTM的基础上,借鉴人类理解文字的前后联系思想,引入正负时间方向概念形成的变形结构.

对于不依赖因果关系的时间序列,BiLSTM利用已知时间序列和反向位置序列,通过正反双向运算,加深对原序列特征提取层次,提高模型输出结果的准确性.因此BiLSTM在解决时序性问题方面往往能够取得比单向LSTM更好的效果.

相比于其他神经网络结构,LSTM更加真实地模拟了人类的行为逻辑和神经认知过程,尽管目前在一些复杂任务中,以CNN为代表的前馈网络更具性能优势,但LSTM网络处理深层次复杂任务的潜力更加值得期待.

图3 BiLSTM神经网络结构

2 基于ABiLSTM的智能故障诊断框架

2.1 注意力机制

人类视觉神经的注意力机制是一种独特的大脑信号处理机制[18],通过快速扫描全局图像,获得重点关注的目标区域,即注意力焦点.这是一种充分利用有限注意力资源快速从大量信息中筛选出少数关键信息,忽略其余不重要信息的方法,目的在于从复杂信息中快速提取有效特征,通过调整注意力权重,筛选目标信息,过滤或弱化冗杂信息.

对于设备故障诊断,通常的做法是通过一系列特征提取手段得到设备状态的特征矩阵,再进行故障诊断.但特征矩阵中不同特征不一定有助于故障诊断,所以引入注意力机制对提取的特征进行筛选很有必要.

注意力机制特征优化原理如图4所示,将样本标签表示为,将故障特征表示为,={K1,K2,…,K},其中表示不同样本,K(=1,2,…,)为个不同特征,通过全连接神经网络计算由每个特征K所得到的特征权重参数W,用来表示由K所得目标值Y与Y的相关性,并经过Softmax归一化处理,得到所有特征权重之和为1的概率分布,对原始特征K进行加权,得到优化后的特征矩阵.

2.2 ABiLSTM模型框架

本文通过引入注意力机制,建立如图5所示的ABiLSTM神经网络结构,由输入层、特征提取层、注意力模块以及分类层组成.

输入层将原始信号进行分段处理,构造满足时间长度要求的输入样本.特征提取层包括若干不同尺度,分别包含单层BiLSTM、双层BiLSTM、3层BiLSTM等等,每层LSTM中记忆单元的数量不尽相同.记忆单元数量越多,每个记忆单元处理的数据在时间维度上长度越短,提取信号中的高频特征的能力越强.尺度越多,包含的BiLSTM层数也就相应增多,通过调整不同尺度BiLSTM网络的记忆单元数量,可对不同时间步长的信号进行处理,提取原始信号中由浅到深不同尺度的多重特征.

图4 注意力机制特征优化原理

图5 ABiLSTM模型框架结构

注意力模块对不同尺度特征经过拼接组成特征矩阵进行权重参数优化,并将其输出至分类层.分类层包括两个全连接层;第1层的作用主要是对注意力模块输出结果进行展平操作,使之成为一维序列形式,并经过线性整流单元(RELU)层,提高整个模型的非线性表达能力.第2层是Softmax分类器,实现预测目标类别输出.由于故障状态通常并不单一,所以需要进行多分类操作,Softmax是目前使用最为广泛的多分类器模型,其标签是表征预测所在类别.

2.3 ABiLSTM模型的训练

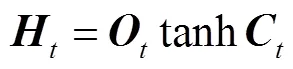

ABiLSTM模型采用交叉熵损失函数,通过比较Softmax分类器输出预测结果的概率分布与目标类别概率分布的相似程度,得到故障类型识别的准确率.交叉熵损失函数克服了传统均方差损失函数权值更新慢的弊端,其原理为

式中:为期望输出值;为神经元实际输出值.

为使损失函数最小,ABiLSTM模型选用Adam优化器,学习率设置为0.001,并使用学习率降低回调函数对模型进行训练,当验证集上损失值不再下降时,通过降低优化器的学习率改善训练效果.

3 基于ABiLSTM的故障诊断实验

针对不同机械元件的工作特性不同,本文对发动机气缸和滚动轴承分别进行故障诊断实验,验证ABiLSTM模型的可行性.

3.1 实验数据描述

(1) 实验1:发动机气缸故障诊断实验.

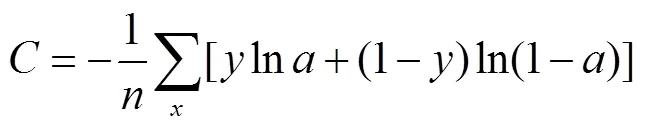

实验数据选用发动机气缸盖振动实验数据. S6D120E型柴油发动机气缸盖实验装置如图6所示,发动机无负荷条件下最高转速为(2200±60)r/min,最低转速为(1000±25)r/min.本实验利用LC0104T压电加速度传感器对4种工作状态下发动机气缸采集气缸盖振动信号,4通道采样频率均为51.2kHz.发动机气缸故障状态共包括正常、气门漏气、气门间隙过大和气门间隙过小4种状态.

图6 气缸盖振动实验装置

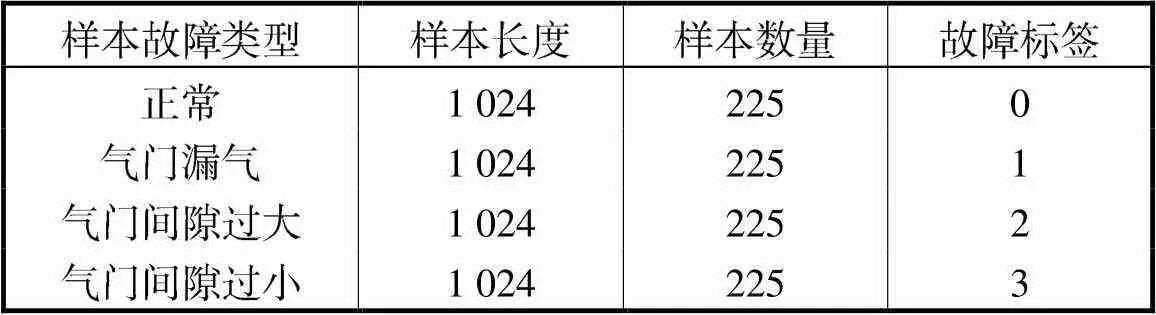

选取无负荷条件下发动机气缸盖4种故障状态振动信号各2.5s时间长度数据作为实验样本,每类数据通过50%的样本重叠率进行扩充,得到如表1所示实验样本信息,其中每种故障状态数据随机选取80%的样本用于模型训练,20%的样本用于模型验证与测试.

表1 气缸盖实验样本信息

Tab.1 Description of the cylinder cap datasets

(2) 实验2:滚动轴承故障诊断实验.

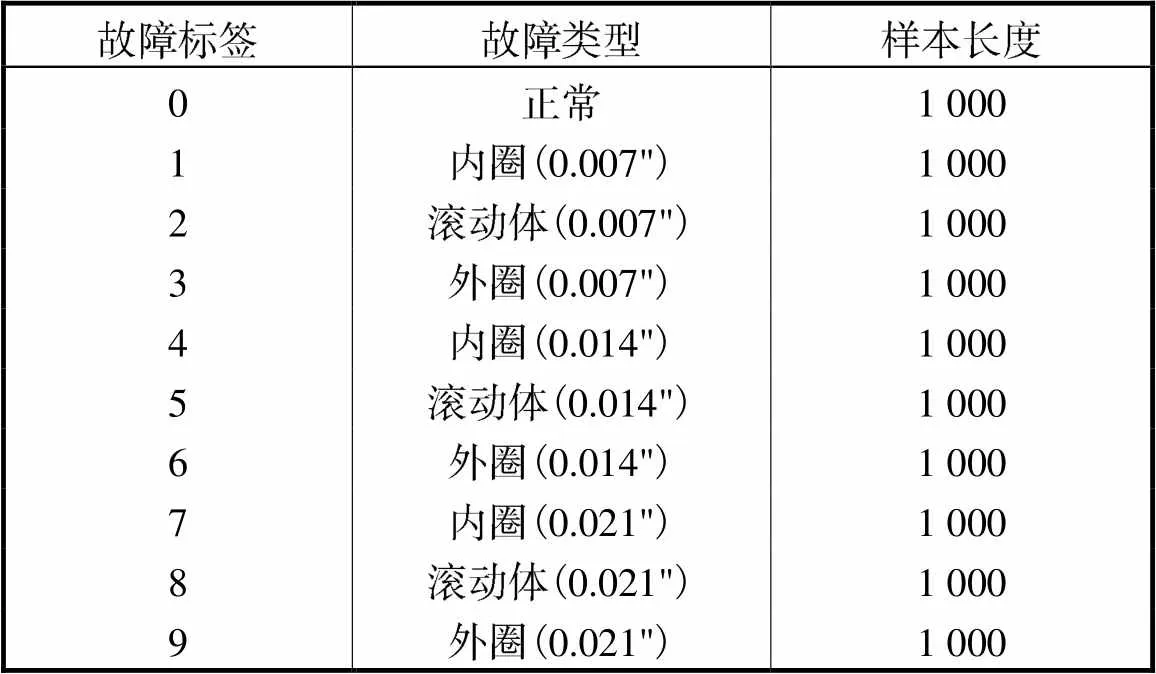

实验数据选用凯斯西储大学轴承数据中心的滚动轴承故障振动数据[19].滚动轴承数据集包括电机驱动端和风扇端的4种不同负载类型和10种不同故障类别的SKF型号滚动轴承振动实验数据,电机主轴转速为(1750±50)r/min,采样频率包括12kHz和48kHz两种.

本文中实验样本选取电机驱动端滚动轴承在4种负载条件下的各10种故障类型数据,根据故障位置和故障尺寸的不同,对10类故障数据添加标签0~9,如表2所示.每类数据通过40%的样本重叠率进行扩充,样本数量为600.

表2 滚动轴承实验样本信息

Tab.2 Description of the rolling bearing datasets

实验2分为两部分:第1部分为对负载条件为0、0.75、1.50kW的样本进行单工况下故障诊断实验,其中每种工况条件下,每种故障状态数据随机选取50%的样本用于模型训练,50%的样本用于模型验证与测试;第2部分为变工况条件下模型泛化性实验,利用负载条件为0、0.75、1.50kW的样本进行模型训练,利用负载条件为2.25kW的样本进行模型验证与测试.

实验软件平台为以TensorFlow为后端的Keras深度学习库.实验硬件平台为Intel I38100处理器,主频3.6GHz,8GB内存,Intel(R)UHD Graphics 630图形处理器.

3.2 发动机气缸盖故障诊断实验

3.2.1 确定特征融合尺度

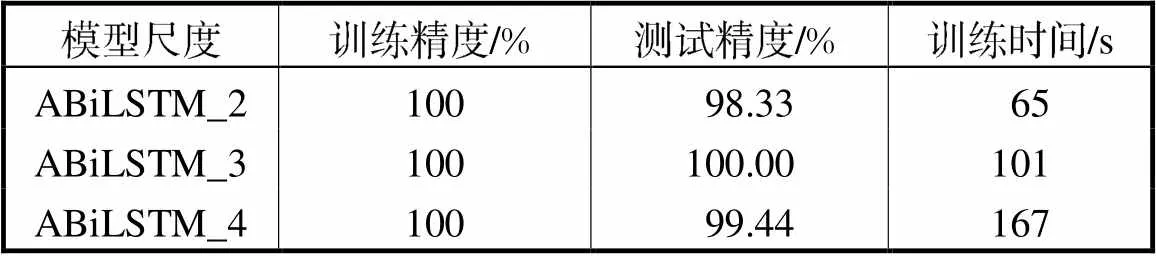

为验证不同尺度下模型性能,将发动机气缸盖振动数据划分为训练集和测试集后,输入包含不同尺度的ABiLSTM网络进行训练.其参数如下:单层BiLSTM的单元数为8,双层BiLSTM的单元数为16、8,3层BiLSTM的单元数为64、16、8,4层BiLSTM的单元数为128、64、16、8,全连接层神经元个数为10,选择线性整流单元(ReLU)对全连接层进行激活,并选用Adam优化器进行训练,共计训练30轮,每轮的批处理样本数为20.得到不同诊断方法故障诊断结果如表3所示.

表3 不同诊断方法故障诊断结果

Tab.3 Diagnosis results of different diagnosis methods

由表3可以看出,包含不同尺度的ABiLSTM模型训练成本随着尺度增多而不断增加,综合比较其训练效果和训练成本,三尺度ABiLSTM模型结构在保证训练成本较小的情况下取得更高的测试性能,是综合效果最优的模型方案.三尺度ABiLSTM模型在训练过程中训练集和测试集上损失值与准确率变化曲线如图7所示.

图7 损失值与准确率变化曲线(气缸盖故障诊断)

3.2.2 故障诊断对比实验

为验证ABiLSTM模型诊断效果,进行对比实验,分别将原始数据输入到三尺度ABiLSTM模型、单尺度3层BiLSTM模型、一维卷积神经网络(1D-CNN)模型和支持向量机(SVM)模型进行对比,以及对原始信号先进行快速傅里叶变换(FFT)后输入到SVM模型进行故障分类.为控制单一变量,其训练超参数和全连接层神经元个数与ABiLSTM模型保持一致,得到故障诊断结果如表4所示.

表4 不同诊断方法故障诊断结果

Tab.4 Fault diagnosis results of different methods

由表4可见,ABiLSTM模型在故障诊断准确率方面相比于其他模型优势十分明显,能够在测试集上达到100%的故障识别率,1D-CNN、BiLSTM和SVM模型在故障识别精度上仍存在不同程度的欠缺;相比于先对信号进行FFT变换再使用SVM进行分类的方法,ABiLSTM模型可以直接输入原始振动信号,实现“端到端”故障诊断,在保证诊断精度的同时节省大量特征提取成本.

3.3 滚动轴承故障诊断实验

3.3.1 单工况滚动轴承故障诊断

将滚动轴承样本集划分为训练集和测试集后,输入至ABiLSTM网络进行训练.模型参数除全连接层神经元个数调整为32外,其余参数与实验1中保持 一致.

选用Adam优化器进行训练,共计训练40轮,每轮的批处理样本数为20.3组样本在训练过程中训练集和测试集的准确率变化曲线如图8所示,3组测试集故障识别准确率均与训练集准确率相近,无过拟合现象发生,模型训练效果较为理想.

为验证ABiLSTM模型诊断效果,将三尺度ABiLSTM模型与单尺度3层BiLSTM模型、一维卷积神经网络(1D-CNN)模型和堆叠降噪自动编码器(SDAE)模型[20]进行对比实验,为控制单一变量,其训练参数与ABiLSTM模型保持一致,得到故障诊断精度如表5所示.

由表5可以看出,4种深度学习算法均取得较高的诊断精度,但SDAE和1D-CNN模型在提取时序性特征能力有所欠缺,限制了故障识别率的进一步提升;BiLSTM模型虽提取到时序性特征,但受到单一尺度的限制,与ABiLSTM模型相比仍有一定差距.

表5 不同诊断方法故障诊断精度

Tab.5 Fault diagnosis accuracies of different methods

3.3.2 变工况下泛化性能实验

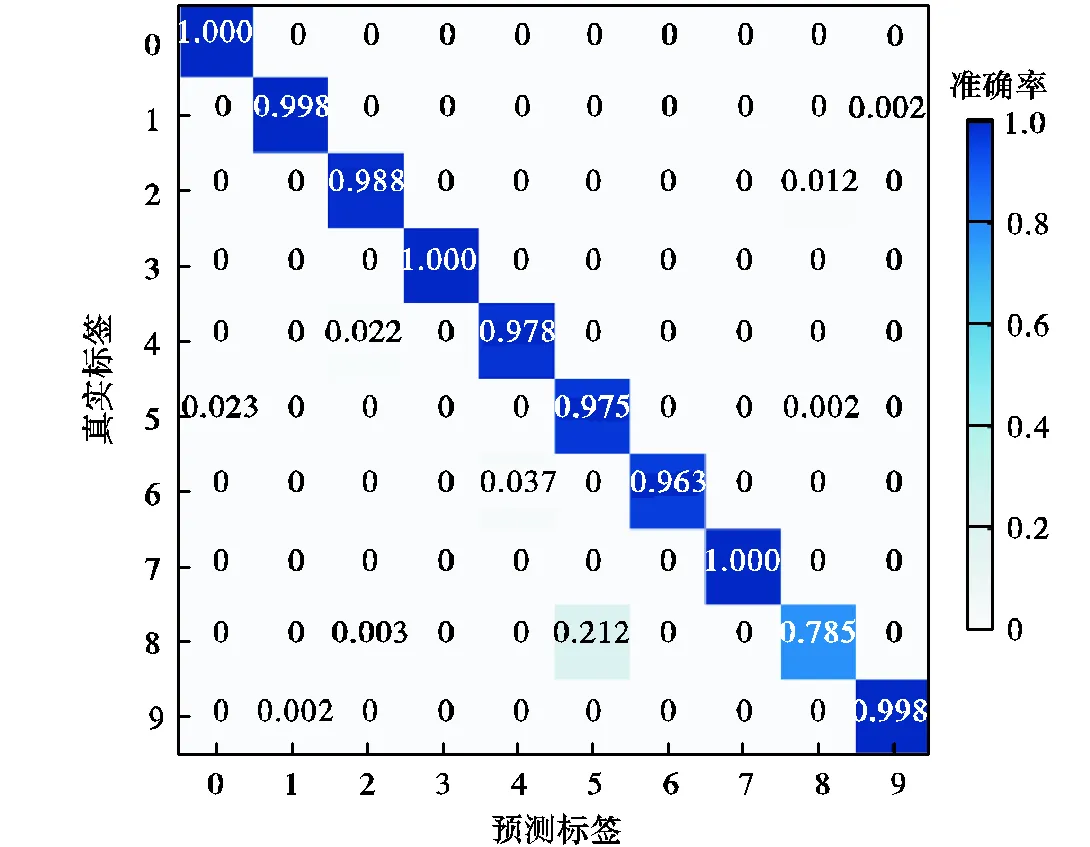

为验证ABiLSTM模型在多工况条件下的泛化性能,利用滚动轴承在负载为0、1、2hp条件下的样本数据对ABiLSTM模型进行训练,并用负载为3hp的样本数据进行验证与测试,共计训练30轮,每轮的批处理样本数为80,得到训练过程中故障识别准确率变化曲线如图8(d)所示,泛化实验结果如图9所示.

图9 泛化实验结果

在图9中可以看出,在变工况条件下,绝大部分样本均能够实现正确识别,仅有少量标签为8(滚动体0.021")故障样本被误识别为标签为5(滚动体0.014")故障样本,其余故障样本识别准确率均在95%以上.总体上看模型训练效果不如单工况下训练效果好,但总体故障识别准确率仍能达到96.87%,通过对实验结果进行分析,发现误分类主要发生在滚动体故障(0.014")和滚动体故障(0.021")之间,尽管有超过20%的样本被误分为同一故障位置不同故障尺寸的故障类型,但说明ABiLSTM模型仍能学习到故障的位置形状等非线性特征,具有一定的泛化性能,对于故障定位具有重要应用价值.

4 结 论

本文提出的ABiLSTM模型是一种基于长短期记忆网络和注意力机制的自适应性故障诊断算法,利用发动机气缸盖故障数据和滚动轴承故障数据对ABiLSTM模型进行多方面验证与测试,实验结果 表明:

(1) ABiLSTM模型无需进行人工特征提取操作,可直接利用原始振动信号作为模型输入,实现端到端故障诊断;

(2) 通过引入注意力机制,ABiLSTM模型在提取时序性特征的同时能够引入特征权重系数,对不同尺度提取的特征加权融合,提高模型故障诊断精度;

(3) ABiLSTM模型具有良好的泛化性能,对于工况变化的数据能很好地提取非线性特征,对故障预防和定位具有重要意义.

通过实验也说明ABiLSTM仍存在优化和提升空间,未来的研究重点为进一步优化模型结构以提高诊断精度、加快模型训练和提高模型泛化性能.

[1] 雷亚国,贾 峰,孔德同,等. 大数据下机械智能故障诊断的机遇与挑战[J]. 机械工程学报,2018,54(5):94-104.

Lei Yaguo,Jia Feng,Kong Detong,et al. Opportunities and challenges of machinery intelligent fault diagnosis in big data era[J]. Journal of Mechanical Engineer-ing,2018,54(5):94-104(in Chinese).

[2] 陈代伟,吴 军,张彬彬,等. 基于S试件的加工中心电主轴载荷谱编制[J]. 清华大学学报:自然科学版,2018,58(12):1107-1114.

Chen Daiwei,Wu Jun,Zhang Binbin,et al. Load spectrum compilation for machining center spindles based on S-shaped specimens[J]. Journal of Tsinghua University:Science and Technology,2018,58(12):1107-1114(in Chinese).

[3] 段艳杰,吕宜生,张 杰,等. 深度学习在控制领域的研究现状与展望[J]. 自动化学报,2016,42(5):643-654.

Duan Yanjie,Lü Yisheng,Zhang Jie,et al. Deep learning for control:The state of the art and prospects[J]. Acta Automatic Sinica,2016,42(5):643-654(in Chinese).

[4] 任 浩,屈剑锋,柴 毅,等. 深度学习在故障诊断领域中的研究现状与挑战[J]. 控制与决策,2017,32(8):1345-1358.

Ren Hao,Qu Jianfeng,Chai Yi,et al. Deep learning for fault diagnosis:The state of the art and challenge[J]. Control and Decision,2017,32(8):1345-1358(in Chinese).

[5] 侯永宏,叶秀峰,张 亮,等. 基于深度学习的无人机人机交互系统[J]. 天津大学学报:自然科学与工程技术版,2017,50(9):967-974.

Hou Yonghong,Ye Xiufeng,Zhang Liang,et al. A UAV human robot interaction method based on deep learning[J]. Journal of Tianjin University:Science and Technology,2017,50(9):967-974(in Chinese).

[6] Jing Luyang,Wang Taiyong,Zhao Ming,et al. An adaptive multi-sensor data fusion method based on deep convolutional neural networks for fault diagnosis of planetary gearbox[J]. Sensors,2017,17(2):414.

[7] Aghazadeh F,Tahan A,Thomas M. Tool condition monitoring using spectral subtraction and convolutional neural networks in milling process[J]. The International Journal of Advanced Manufacturing Technology,2018,98:3217-3227.

[8] 李梦诗,余 达,陈子明,等. 基于深度置信网络的风力发电机故障诊断方法[J]. 电机与控制学报,2019,23(2):114-123.

Li Mengshi,Yu Da,Chen Ziming,et al. Fault diagnosis and isolation method for wind turbines based on deep belief network[J]. Electric Machines and Control,2019,23(2):114-123(in Chinese).

[9] 王惠中,贺珂珂,房理想. 长短时记忆网络在电机故障诊断中的应用研究[J]. 自动化仪表,2019,40(1):6-10.

Wang Huizhong,He Keke,Fang Lixiang. Application research of long short-term memory neural network in motor fault diagnosis[J]. Process Automation Instrumentation,2019,40(1):6-10(in Chinese).

[10] Zhang Z Y,Xiong R,He H W,et al. Long short-term memory recurrent neural network for remaining useful life prediction of lithium-ion batteries[J]. IEEE Transactions on Vehicular Technology,2018,67(7):5695-5705.

[11] 王 鑫,吴 际,刘 超,等. 基于LSTM循环神经网络的故障时间序列预测[J]. 北京航空航天大学学报,2018,44(4):772-784.

Wang Xin,Wu Ji,Liu Chao,et al. Exploring LSTM based recurrent neural network for failure time series prediction[J]. Journal of Beijing University of Aeronautics and Astronautics,2018,44(4):772-784(in Chinese).

[12] Lei Jinhao,Liu Chao,Jiang Dongxiang. Fault diagnosis of wind turbine based on long short-term memory network[J]. Renewable Energy,2019,133:422-432.

[13] Song Ya,Shi Guo,Chen Leyi,et al. Remaining useful life prediction of turbofan engine using hybrid model based on autoencoder and bidirectional long short-term memory[J]. Journal of Shanghai Jiaotong University:Science,2018,23(Suppl 1):85-94.

[14] Greff K,Srivastava R K,Koutnik J,et al. LSTM:A search space odyssey[J]. IEEE Transactions on Neural Networks & Learning Systems,2015,28(10):2222-2232.

[15] Ma Xiaolei,Tao Zhimin,Wang Yinhai,et al. Long short-term memory neural network for traffic speed prediction using remote microwave sensor data[J]. Transportation Research Part C:Emerging Technologies,2015,54:187-197.

[16] Hochreiter S,Schmidhuber J. Long short-term memory[J]. Neural Computation,1997,9(8):1735-1780.

[17] Schuster M,Paliwal K K. Bidirectional recurrent neural networks[J]. IEEE Transactions on Signal Processing,1997,45(11):2673-2681.

[18] Bahdanau D,Cho K,Bengio Y. Neural machine translation by jointly learning to align and translate[EB/OL]. http://arxiv.org/abs/1409.0473,2014.

[19] Lou Xinsheng,Loparo K A. Bearing fault diagnosis based on wavelet transform and fuzzy inference[J]. Mechanical Systems and Signal Processing,2004,18(5):1077-1095.

[20] 曲建岭,余 路,袁 涛,等. 基于一维卷积神经网络的滚动轴承自适应故障诊断算法[J]. 仪器仪表学报,2018,39(7):134-143.

Qu Jianling,Yu Lu,Yuan Tao,et al. Adaptive fault diagnosis algorithm for rolling bearings based on one-dimensional convolutional neural network[J]. Chinese Journal of Scientific Instrument,2018,39(7):134-143(in Chinese).

An Intelligent Fault Diagnosis Method Based on Attention-Based Bidirectional LSTM Network

Wang Taiyong1, 2,Wang Tinghu1,Wang Peng1,Qiao Huihui1,Xu Mingda1

(1. School of Mechanical Engineering,Tianjin University,Tianjin 300350,China;2. Tianjin University Ren’ai College,Tianjin 301636,China)

Condition monitoring and fault diagnosis are necessary means to ensure the safe and stable operation of mechanical equipment. A deep learning framework based on the attention-based bi-directional long and short-term memory(ABiLSTM)network is proposed for intelligent fault diagnosis of mechanical equipment. First,the raw data collected by sensors were preprocessed and divided into the training and test sample sets. Second,bi-directional long and short-term memory(BiLSTM)networks of different scales were trained to extract multiscale data features from raw time-domain signals. Then,the attention mechanism was introduced to optimize the weight parameters of different BiLSTM networks to extract the effective fault features accurately. Finally,a Softmax classifier was used to obtain the fault classification results. According to the experimental data of engine cylinder vibration and rolling bearing of Case Western Reserve University,the accuracy of fault recognition is more than 99%. The experimental results show that the ABiLSTM model can extract multiscale features from the raw data and conduct fault diagnosis from raw time-domain signals. The fault recognition performance of the ABiLSTM model is superior to that of other common models,such as deep convolutional neural network,denoizing autoencoder,and support vector machine. In addition,according to the data of rolling bearing of Case Western Reserve University under different working conditions,the accuracy of fault recognition can still reach more than 95%. The results of the generalization experiment show that the ABiLSTM model exhibits good fault recognition performance. The proposed ABiLSTM model can provide guidance for subsequent research and production practice.

fault diagnosis;deep learning;bi-directional long and short-term memory(BiLSTM) network;attention mechanism

TP206.3

A

0493-2137(2020)06-0601-08

10.11784/tdxbz201905067

2019-05-20;

2019-08-23.

王太勇(1962— ),男,博士,教授,tywang@tju.edu.cn.

王 鹏,pengwang@tju.edu.cn.

国家自然科学基金资助项目(51975402);中国兵器工业集团公司基础性创新团队项目(2017CX031).

Supported by the National Natural Science Foundation of China(No.51975402),the Basic Innovation Team Program of China North Industries Group Corporation Limited(No.2017CX031).

(责任编辑:孙立华)