微米级三氢化铝激光点火燃烧性能研究 ①

2020-04-28蔚明辉李和平徐星星刘建忠周禹男徐江荣

蔚明辉,李和平,,唐 根,徐星星,刘建忠,周禹男,徐江荣

(1.杭州电子科技大学 能源研究所,杭州 310018; 2.浙江大学 能源清洁利用国家重点实验室,杭州 310027; 3.湖北航天化学技术研究所,襄阳 441000)

0 引言

固体推进剂作为固体火箭发动机的动力源,在导弹和航天技术发展中起着重要作用,提高其能量水平始终是固体推进剂发展的核心方向,不仅要具有高比冲、高密度,而且要具有低特征信号、钝感和少污染等特征[1-3]。AlH3作为一种具有储氢量高,热分解温度低等优点的金属氢化物,其质量储氢和体积储氢量分别达到10.08%、1.48 g/cm3,已被美国能源部认定为领先的储氢材料[4-6]。与传统固体推进剂中的铝粉比较,AlH3降低了绝热火焰温度和燃烧产物平均分子量,有效提高了比冲,且降低了残渣积累和喷管烧蚀等问题的出现,提升发动机工作的安全性[7]。被视为最具发展潜力的高能燃料,成为国内外储氢材料的研究热点。

AlH3具有α、α′、β、γ、δ、ε和ζ-AlH37种非溶剂化的晶型,且每一种晶型都有各自固定的原子排列方式,其中α-AlH3稳定性最高,最具有应用前景[8-9]。Il′in等[10]研究了α-AlH3在空气气氛中的燃烧过程,提出了α-AlH3的燃烧有3个阶段:(1)氢气火焰从样品表面区域脱离;(2)氢气被消耗完,火焰下降并接触样品,导致铝点火和低温燃烧;(3)样品达到2000~2400 ℃的高温燃烧阶段。Bazyn等[11-12]运用激波管研究了α-AlH3在高温和高压下((2650±75) K,(8.5±0.5) atm)的燃烧过程,提出燃烧机理分为两步,先脱氢(AlH3→Al+3/2H2),后氧化(Al+3/4O2→1/2 Al2O3),脱氢后剩余铝的燃烧时间和燃烧温度与类似尺寸(微米级)的铝粉燃烧非常相似。Young等[13-14]研究了α-AlH3点火燃烧过程中的两个步骤,发现加热速率和反应气氛都对氢气释放的起始温度、点火温度和点火活化能有影响:其中释氢的起始温度随加热速率的增加而增加,当加热速率从7×104K/s增加到6×105K/s时,氢气释放温度从650 K明显增加到约1100 K;而α-AlH3在空气、CO2和O2/Ar混合气中点火温度显著低于传统微米级铝颗粒,点火温度范围在900~1500 K,且在空气和CO2气氛中的点火活化能均约为37 kJ/mol。Tarasov等[10]研究了粒径对AlH3分解释氢的影响,发现粒径大于150 μm 的颗粒,完全分解释氢需要350 min;而粒径为50 μm 的颗粒完全分解释氢仅需要90 min。

可见,AlH3的点火和燃烧特性和粒子结晶状态、颗粒粒径大小和初始氧化层厚度等自身理化特性有关[16]。此外,外部环境条件如温度、压力及反应气氛等也会影响AlH3的点火和燃烧性能。因此,为加快AlH3的应用,需要掌握AlH3的点火燃烧机理及影响因素。

本文利用自主设计搭建的激光点火实验台,对不同粒径的AlH3的点火燃烧特性进行了研究。采用光纤光谱仪、高速相机检测了样品的点火燃烧过程。并从火焰形貌、点火延迟时间、稳定燃烧时间、光谱强度等方面比较不同粒径的影响,将为改善AlH3的点火燃烧性能提供理论基础和实验经验。

1 实验

1.1 实验材料

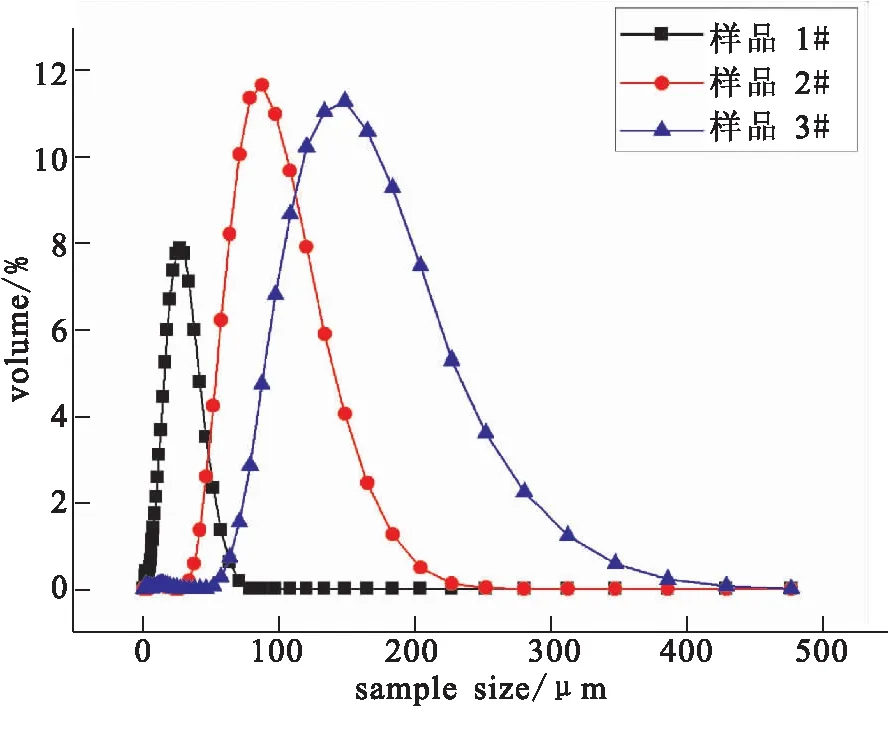

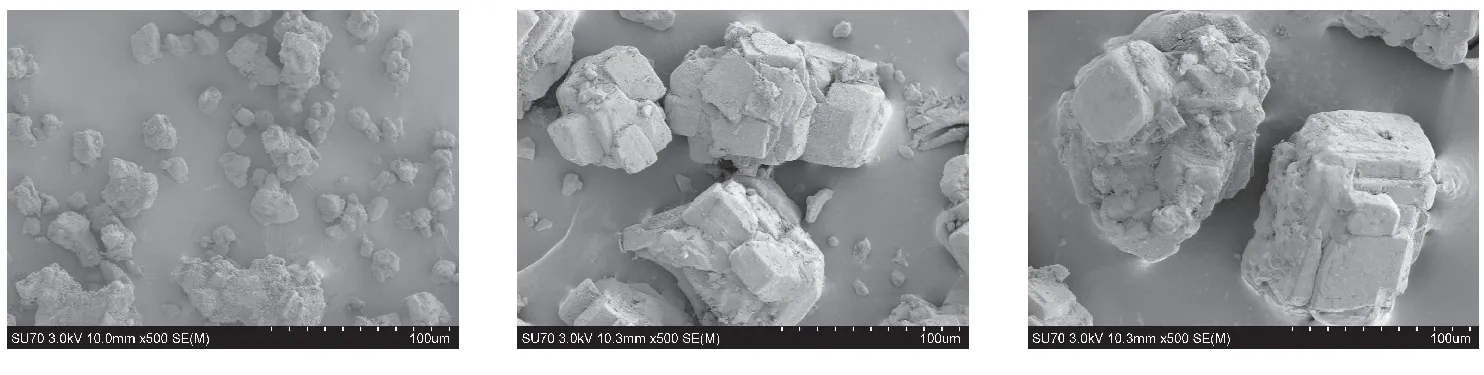

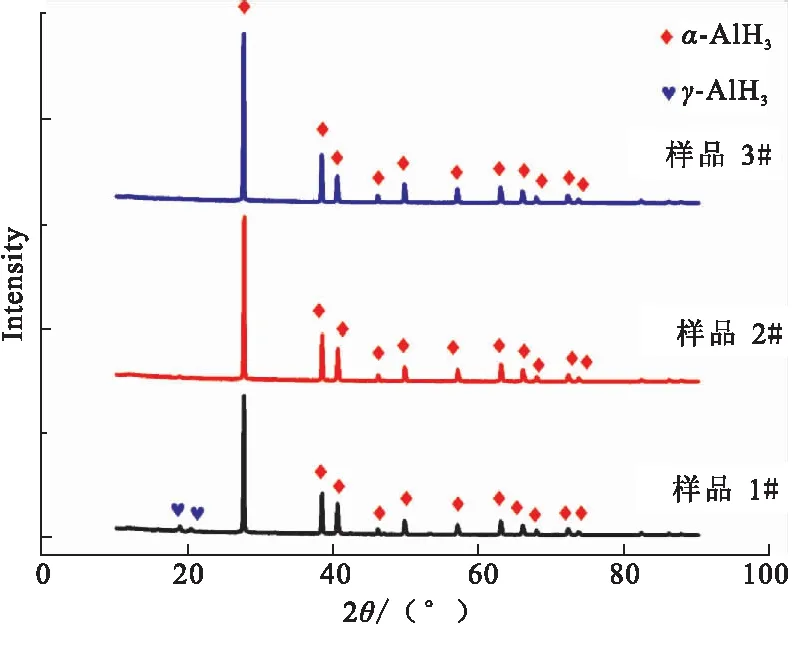

实验使用的AlH3样品由湖北航天化学技术研究所提供,为灰色粉末状固体。表1为实验样品编号及元素组成分析,由于AlH3化学性质不稳定,在室温、空气环境下表面易氧化形成非晶结构的氧化铝薄膜,故样品中均含有不同程度的氧。采用BT-9300ST型激光粒度仪对3种样品粒度分布进行测试,粒度分布结果如图1所示,样品1#~3#的中位径分别为21.88、86.16、136.00 μm。通过日立SU-70场发射扫描电子显微镜(SEM)观察了AlH3的微观形貌,如图2所示。可看出样品呈现立方体晶型,且部分样品发生团聚现象。利用X′Pert PRO型多功能X射线衍射仪进行样品的晶体结构分析测试,衍射角设定为10°~90°,XRD结果如图3所示,显示AlH3样品晶型为α-AlH3,只有样品1#中含有极少量的γ-AlH3。

表1 实验样品编号及元素组成

图1 不同粒径AlH3样品粒度分布

(a)样品1# (b)样品2# (c)样品3#

图3 不同粒径AlH3样品XRD图

1.2 实验设备及方法

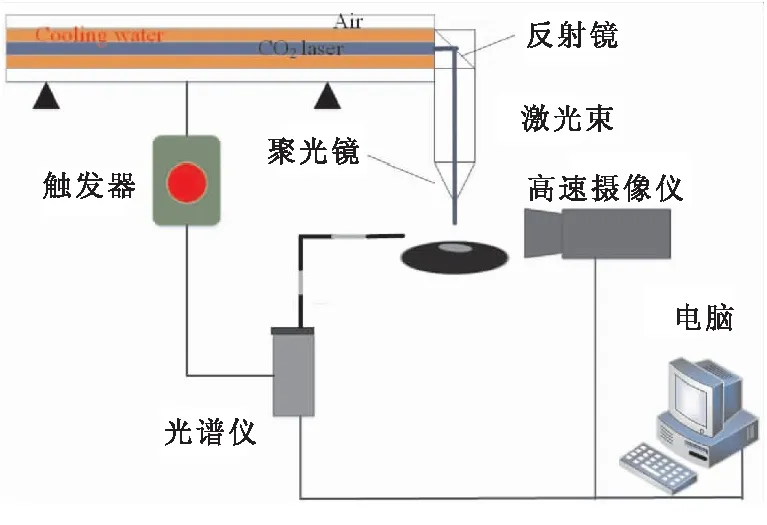

不同粒径AlH3的点火燃烧实验在自主设计和搭建的激光点火实验台上进行,激光点火实验系统示意图如图4所示。实验系统主要包括三大模块:点火模块、燃烧诊断模块和数据记录模块。点火模块是450 W大功率激光发生器,可实现高温点火的启动和控制功能,并可调节功率大小;燃烧诊断模块包括光纤光谱仪和高速摄影仪,用于检测燃烧过程中火焰及光谱的变化;数据记录模块主要由计算机和相关软件组成并进行实时的记录和储存。

图4 激光点火实验台示意图

1.3 参数定义

AlH3在燃烧过程中会产生中间产物AlO,所以根据AlO的特征光谱信号的强弱来判定AlH3的点火及燃烧剧烈程度[11,14,17]。即当光谱仪检测到AlO光谱信号时,认为点火开始。从激光开启到AlO光谱信号出现的时间段定义为点火延迟时间td,AlO光谱信号消失,认为AlH3燃烧过程结束,这一时间区间定义为燃烧时间tb。采用点火延迟时间td来表征AlH3颗粒的点火特性,采用燃烧时间tb来表征AlH3颗粒的燃烧特性。由于特征光谱随时间变化的相对强度只能定性表示该时刻样品的燃烧强度,无法表示整个燃烧过程中的燃烧强度,所以采用特征光谱强度对时间的积分数值来定量表征整个燃烧过程中的平均燃烧强度[18]。

由于固体颗粒点火需要更大的外部点火能,需要持续一段时间的能量供给,且为使样品能够充分燃烧,本研究设置激光发生器点火功率为270 W,激光发射持续时间1 s。每次称取10 mg样品均匀堆积在钨片上,在自然对流气氛下进行点火燃烧试验。高速摄影仪拍摄频率设置为500 Hz,即每帧的拍摄间隔为2 ms,拍摄分辨率为1024×768,用于观测记录颗粒点火燃烧过程,可观察火焰形态和燃烧强度变化;光纤光谱仪获取光谱信号的时间间隔为3 ms。为保证实验数据的重复性,每种工况进行3~5组重复试验。

2 结果与讨论

2.1 燃烧火焰形貌特征

通过高速摄影仪对样品燃烧过程进行拍摄,截取不同燃烧阶段的火焰照片依次阵列排布,如图5所示。不同粒径的样品在燃烧过程中都可以将火焰的演变过程分为发展、稳定和衰退阶段。火焰发展阶段,样品在升温过程中释放氢气并将部分铝颗粒带离样品表面燃烧,此阶段的燃烧主要受气相反应控制,气相氧化产物向外扩散形成火焰区,所以火焰在样品上方逐渐生长,高度和亮度逐渐增加,达到火焰亮度和高度最大的阶段;随后进入稳定燃烧阶段,火焰形貌基本保持不变,并持续一段时间;然后由于氢气的消耗,火焰面逐渐回落到样品表面进入衰退阶段,此阶段的燃烧主要受非均相反应控制,火焰接近未反应的颗粒表面,氧化剂通过扩散与熔融的铝核心发生非均相表面反应,火焰高度降低,火焰亮度明显减弱直至熄灭。

在整个燃烧过程中,可以观察到与Bazyn等[12]研究中相类似的情况,都存在一些颗粒喷射燃烧的现象,在火焰发展及稳定阶段主要跟颗粒内氢气积累产生的压力有关,氢气的释放使得部分颗粒受到上升浮力的作用带向高处燃烧;而在火焰衰退阶段能更加明显的观察到有更多发生喷射或爆炸的颗粒,根据铝颗粒熔散氧化机理[19],主要是铝受热熔化后,导致样品表面的氧化层破碎,内部的活性铝与环境接触,并受到表面张力的影响,使得活性铝受到内外压力差形成的卸载波的作用而分散成许多的小颗粒,向外部高速喷射发生燃烧[20-21]。通过对比火焰发展阶段处于同一燃烧时间的照片可以看出,粒径小的样品,在处于同一燃烧时间的火焰高度较大,火焰亮度较强,且达到最大火焰高度的时间较短,由130 ms减少至120 ms。

(a)样品1#

(b)样品2#

为进一步了解样品的燃烧过程,并比较粒径的大小与燃烧火焰的关系,选取图5中样品1#、2#燃烧过程中分别在120 ms和130 ms时刻燃烧火焰最为强烈的图片,能够定性的表征样品燃烧的最大强度。由图5可知,中位径为21.88 μm的样品最大火焰具有较大的高度和直径,火焰更亮。且两种粒径样品的最大燃烧火焰底部均脱离样品表面,当粒径增大时,最大火焰高度和直径均有所减小,火焰轮廓变小,整体亮度降低。产生这一现象的原因是AlH3在燃烧过程中先释氢,然后剩余的铝在释放氢气气流的作用下离开样品表面,然后通过对流及热辐射的方式吸收热量,发生液化、汽化形成铝蒸汽发生燃烧,所以火焰面会脱离样品表面。又因为AlH3分解释氢的过程受粒径大小的影响,粒径越小,释氢速率越快;且H2的释放和Al的氧化是一个竞争反应过程,一旦颗粒表面发生氧化,就会形成氧化膜将阻止氢气的进一步释放[22]。所以粒径较小的样品,具有较大的比表面积,能释放出更多的氢气,聚集在铝颗粒周围,将更多的铝颗粒带离样品表面,增强颗粒与氧气之间的扩散性,加速铝颗粒的燃烧,形成高度和直径较大的柱状火焰;而粒径大的样品由于释氢量少,只有少量的铝颗粒带离样品表面燃烧,形成下小上大的蘑菇型火焰。

2.2 燃烧光谱特征分析

为更好的分析样品的点火和燃烧过程,对其发射光谱进行分析。图6 (a)、(b)、(c)分别为光纤光谱仪检测到3种粒径的样品点火燃烧过程的三维光谱图。其中X轴为波长,单位:nm;Y轴为时间,单位:ms;Z轴表示光谱强度。由图6可直观的看出:样品1#燃烧强度最强,特征峰出现的时间最靠前;样品2#燃烧强度整体减弱,特征峰出现的时间滞后;样品3#由于颗粒粒径大,未被点燃,光谱基本无变化。通过对比可定性的发现粒径小的样品点火燃烧特性好,燃烧更为剧烈。

(a)样品 1# (b)样品2# (c)样品3#

为方便比较,图7显示了不同粒径样品燃烧过程中光谱强度最大时的全波段光谱图。由图7可知样品1#燃烧过程中最大光谱强度最大,样品2#最大发射光谱强度略微减小,这也与图5中样品最大燃烧火焰相符合。不同粒径样品的最大强度光谱趋势基本吻合,在397.3 nm处,都存在微弱的Al的特征峰,根据铝颗粒燃烧机理,铝颗粒表面氧化层在被点燃后熔化破裂,将内部活性铝暴露出来,可在短时间内观察到Al的特征光谱[23]。且在471.1、486.3、511.9 nm处可以观察到3个AlO自由基的特征峰,因为AlH3在燃烧过程中会产生重要的中间产物AlO,故可用AlO自由基的特征峰的出现和消失来评估点火和燃烧特性。且AlO特征峰在486.3 nm处强度最大,所以用该峰的出现和消失来计算点火延迟时间和燃烧时间等参数值。

图7 不同粒径AlH3点火燃烧过程最大强度光谱

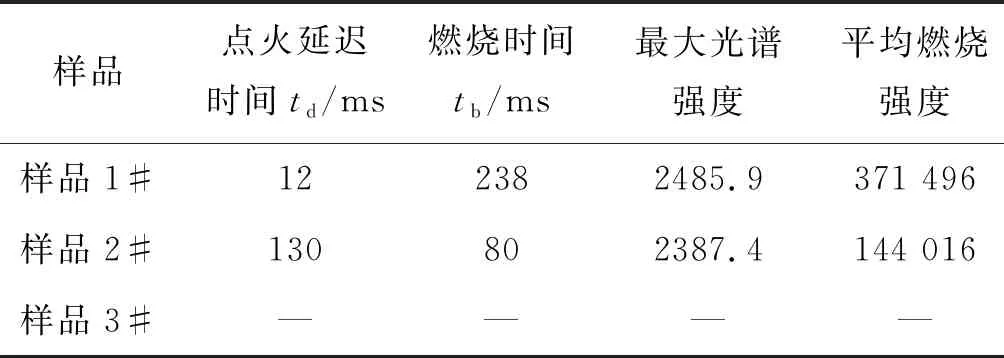

不同粒径样品燃烧过程中AlO自由基在486.3 nm处特征峰的变化如图8所示,通过特征峰计算点火延迟时间和燃烧时间等参数值结果如表2所示。

图8 不同粒径AlH3点火燃烧过程在486.3 nm 波长下的全时段光谱强度曲线

表2 不同粒径三氢化铝点火燃烧特性参数

由图8可看出样品1#的AlO特征峰最先出现,最后消失;而样品2#的特征峰出现时间较晚且持续时间较短,最先消失。粒径由21.88 μm增大到86.16 μm,点火延迟时间由12 ms增大到130 ms,而燃烧时间由238 ms减少至80 ms。平均燃烧强度由371 496减少至144 016。颗粒尺寸越大,点火延迟时间越大,自持燃烧时间越短,结果表明颗粒尺寸对点火和燃烧具有显著影响。因为样品的颗粒尺寸越小,比表面积越大,在燃烧过程中样品与氧气之间存在较大的接触面积,反应越快,反应比较充分,具有更大的反应强度。而粒径越大,比表面积越小,样品燃烧不完全,使燃烧时间变短,燃烧强度降低。所以样品3#由于粒径较大的原因未能被点燃。

3 结论

本文利用激光点火实验台,从燃烧火焰形貌、光谱特征等方面,研究微米级AlH3点火燃烧性能及粒径的影响规律。

(1)AlH3在燃烧过程中火焰的演变过程分为发展、稳定和衰退阶段。火焰发展阶段分解释氢,释放的氢气将部分铝颗粒带离样品表面燃烧,火焰高度和亮度逐渐增加;火焰稳定阶段,火焰形貌基本保持不变;火焰衰退阶段火焰回落到样品表面,火焰高度降低,火焰亮度明显减弱直至熄灭。

(2)在实验工况范围内,随着粒径的增大,点火延迟时间增大,最大光谱强度降低,平均燃烧强度减少,燃烧时间减少。因为粒径越小,比表面积越大,释氢速率越快,能释放出更多的氢气聚集在铝颗粒周围,增强颗粒与氧气之间的扩散性,加速铝颗粒的点火燃烧。可见,在一定范围内,减小AlH3粒径,可以有效地提高其点火燃烧性能。