基于动力学仿真的烟草包装机推烟包机构优化设计

2020-04-27李秀伟

李秀伟

(湖南中烟工业有限责任公司四平卷烟厂,吉林 四平 136000)

烟草行业发展迅速,对烟草包装机械的包装、传送速度要求就会变得更高,而高包装速度对推烟包机构运行稳定性的要求也会相应提高[1]。烟草包装机在推烟包时,会多次与烟草接触,而接触不可避免地会产生冲击力和挤压力,从而增大烟草包装机的故障率,影响使用寿命[2]。因此,对烟草包装机推烟包机构进行优化设计已是无法避免。目前已有学者对烟草包装机推烟包机构的优化设计进行了研究,并取得了一定的成绩:文献[3]提出对推烟包机构的分烟隔板和搅动棍进行改进,减少烟支摩擦力,确保烟支在下落过程可以顺畅通过,成功提高了设备的运行效率;文献[4]使用有限元分析软件,通过结构力学分析推烟包机构的整体结构,并在得出分析结果后将所有数据共享,从而实现优化设计。上述方法虽然有一定优化效果,但是在解决烟草包装机推烟包机构故障率高、使用寿命短的问题上,效果并不明显。

针对上述问题,本文基于动力学仿真对烟草包装机推烟包机构进行优化设计,通过综合分析烟草包装机推烟包机构的工作原理、故障原因、受力情况以及运动要求,提出优化思路,对滑块、导轨、连接装置和润滑装置进行优化设计。

1 烟草包装机推烟包机构动力学分析

1.1 烟草包装机推烟包机构的组成及工作原理

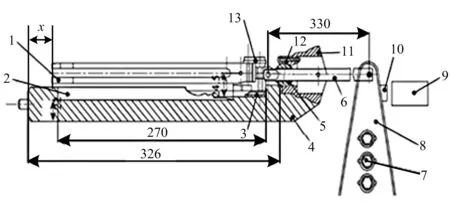

烟草包装机推烟包机构组成示意图如图1所示,图中x为推烟杆行程。

1—推烟杆;2—滑槽;3—滑块;4—球形副;5—安装座;6—连杆;7,12—螺钉;8—摆件;9,10—制动电磁铁;11—连接杆安装座;13—推烟杆安装座

观察图1可知,推烟杆和摆件通过连杆连接,连杆在推烟包机构中起驱动作用,摆件在推烟包机构中不断摆动,为推烟杆推送烟支提供动力,使推烟杆往复运动,进而完成推送工作。塑料滑块支撑推烟杆安装座,塑料滑块在滑槽内部往复运动,使推烟杆安装座的径向转动和轴向转动受到约束。在烟草包装机推烟包的工作过程中,滑块对称安装在推烟杆安装座上。为保证烟草包装机推烟包机构工作过程的安全性,推烟杆的行程要小于安装座的总长。在设定距离之前进行实验测量,确保滑块滑动的极限位置与滑槽端面有一段距离,以此扩大运行空间,防止出现碰撞。

1.2 烟草包装机推烟包机构故障原因分析

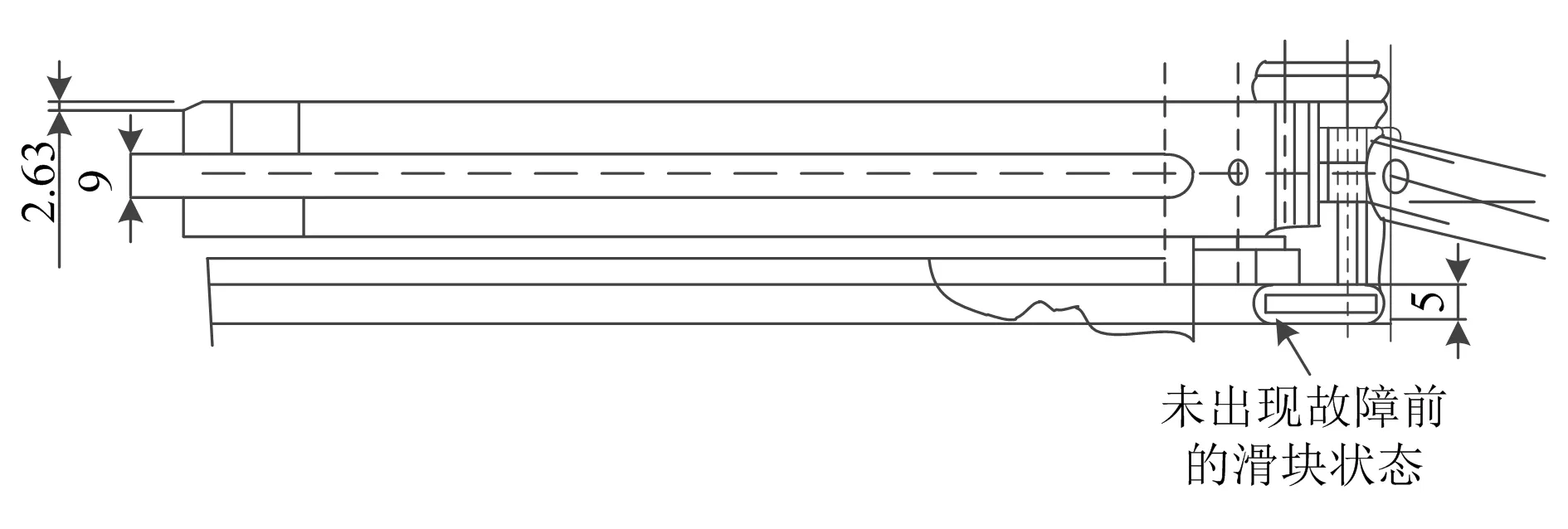

烟草包装机推烟包机构在正常工作情况下,前端会保持水平状态,前端的滑块在反复运动时很容易出现磨损,导致故障的出现,这也是烟草包装机推烟包机构最薄弱的部分[5]。如果推烟包的上表面和下表面都出现磨损,整个滑块厚度就会出现缩减,推烟杆前端的工作位置不再是预先设定的正确位置,会产生一定的变化,这一变化会对烟支推送结果造成很大影响[6]。烟草包装机推烟包机构故障前后工作状态分别如图2、图3所示。

图2 烟草包装机推烟包机构故障前工作状态

图3 烟草包装机推烟包机构故障后工作状态

2 基于动力学仿真的推烟包机构受力情况及运动要求

2.1 基于动力学仿真的推烟包机构受力情况分析

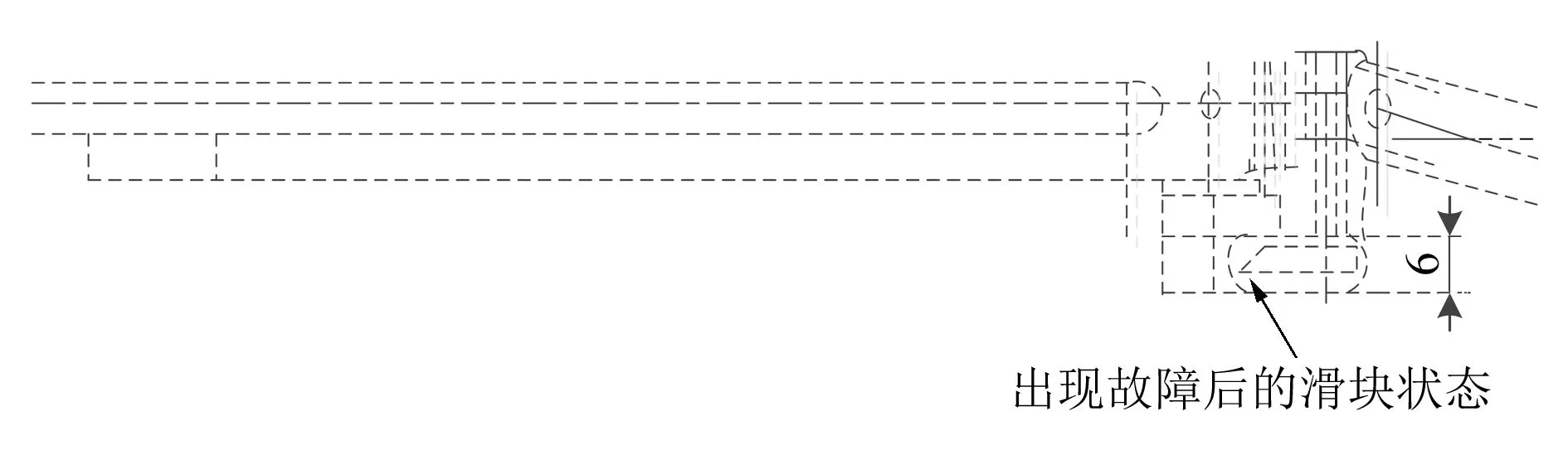

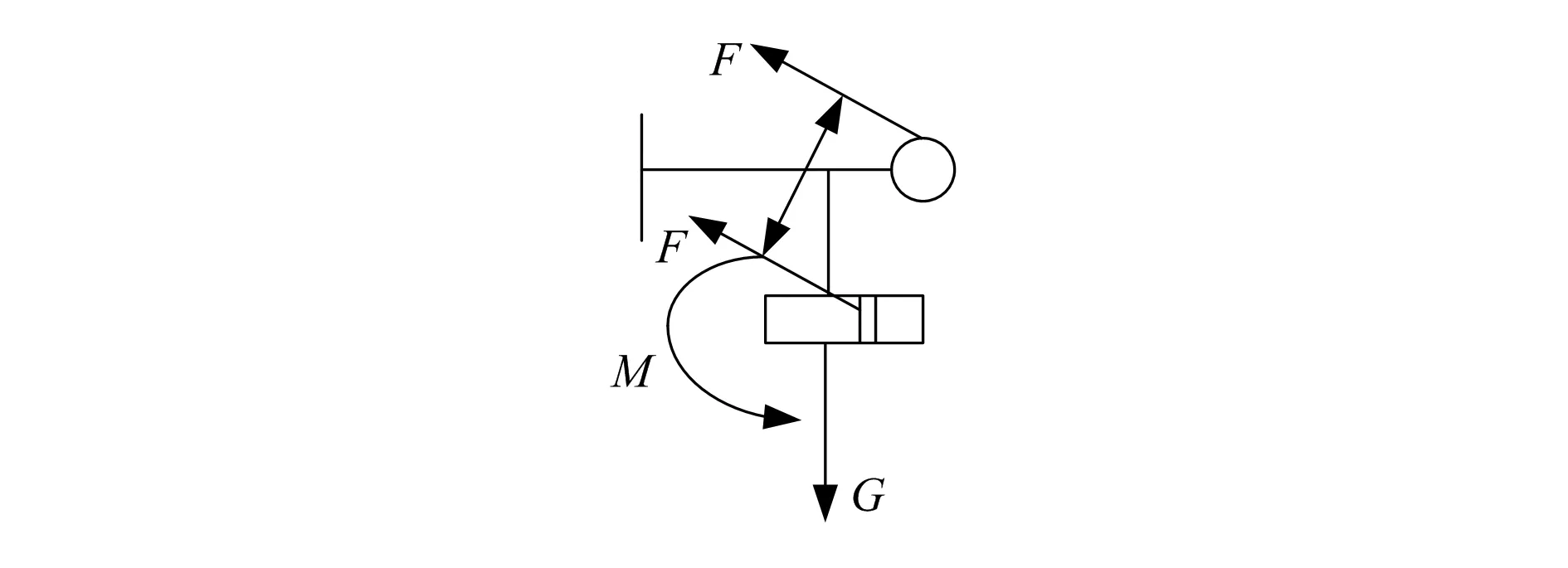

在分析了烟草包装机推烟包机构工作原理及故障原因后,对推烟包机构受力情况进行分析。烟草包装机推烟包机构受力情况如图4所示。

图4 烟草包装机推烟包机构受力情况

图4中,摆杆不断重复往复运动,产生动力,通过连杆将动力传给销轴。在外界推力的作用下,推烟杆和连杆不断做往复直线运动[7]。因此可以将推烟杆、滑块、销轴、轴承看成一个构件,在这一构件中,滑块以刚体的形式存在,其受力分析如图5所示。

图5中滑块在同一时间内受到3个力的作用,分别是推烟杆组件的重力G、使推烟包机构转动的力偶矩M和推力F,其中交变载荷随着摆杆的摆动幅度变化而变化,推力F在交变载荷的影响下可以分为两个分力,分别为水平方向的分力Fx及竖直方向的分力Fy。计算公式为:

图5 烟草包装机推烟包机构内部滑块受力情况

Fx=Fcosα

(1)

Fy=Fsinα

(2)

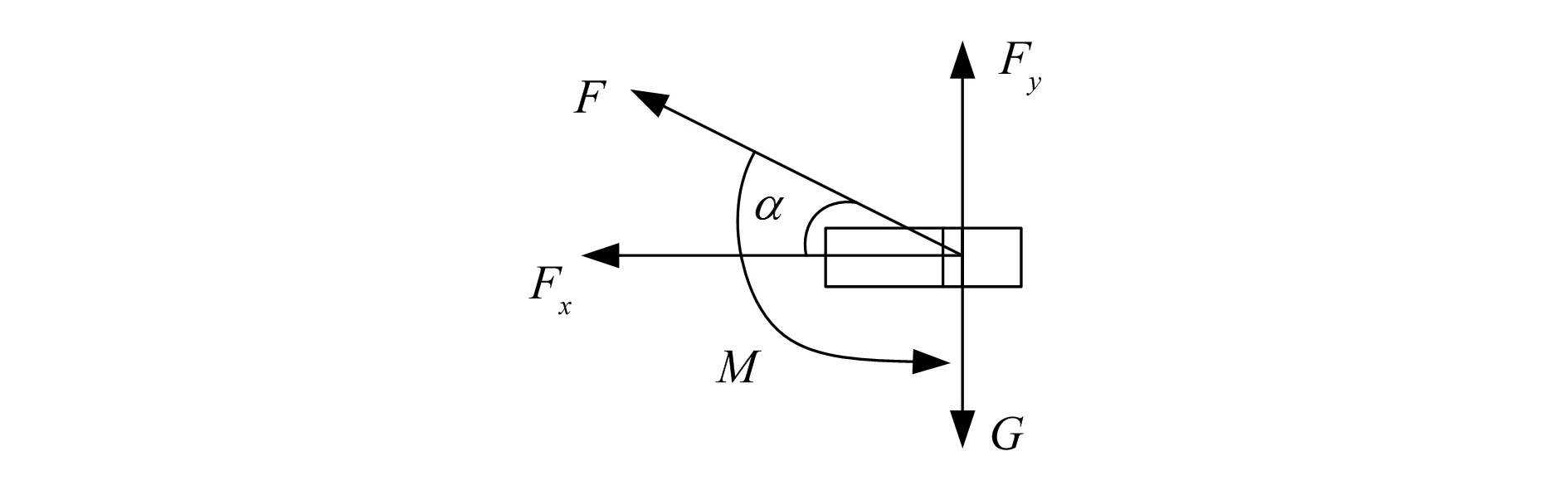

式中:α为因连杆运动变化产生的角度,连杆不断变化时,产生的角度α也不同。在推力F作用下的内部滑块受力情况如图6所示。

图6 内部滑块受力情况

根据图6可知,重力G、连杆分力Fy为竖直方向的力,力偶矩M为旋转作用力,这些作用力的存在使得推烟包机构滑块更容易磨损,因此它们都属于无效作用力,要降低滑块的磨损程度,必须消除这3个无效作用力[8]。

2.2 烟草包装机推烟包机构运动要求

在分析推烟包机构的工作原理及故障原因、确定推烟包机构的受力情况后,根据推烟包机构的功能要求就能确定其运动要求。

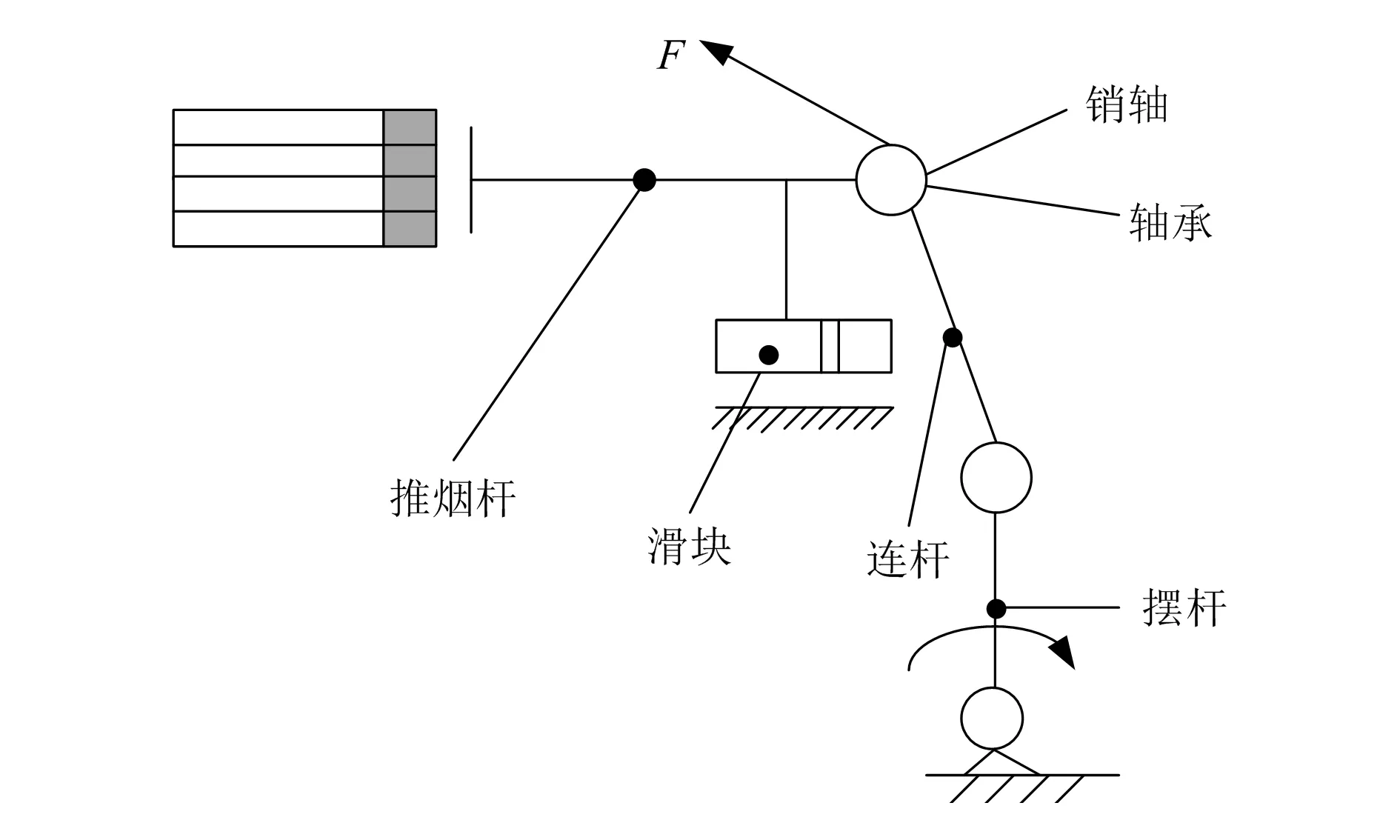

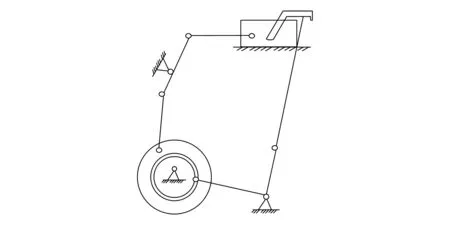

烟草包装机推烟包机构在运动时,为了保证烟包推送位置准确、防止碰到下一个被推送的烟包,必须要满足如下两个要求:执行端从工位A向工位B移动的过程中必须要保持直线运动;而在回程过程中,则进行曲线运动[9-11]。烟草包装机推烟包机构运动轨迹如图7所示。

图7 烟草包装机推烟包机构运动轨迹

3 基于动力学仿真的烟草包装机推烟包机构优化方法

3.1 烟草包装机推烟包机构优化思路

根据确定的推烟包机构故障原因、受力情况及运动要求,应用动力学仿真技术,对其进行优化设计:

1)根据烟草包装机推烟包机构的故障原因可知,在推烟包机构中,滑块发挥着重要作用,一旦滑块出现磨损,整个机构就很容易出现故障,因此在滑块的优化设计中,可以使用滚动方法取代传统的滑动方法,使推烟杆组件在运行过程中受到更小的摩擦力,减小滑块垂直方向上的受力,进而减小推烟包机构铰链受到的反作用力;

2)在1)中滑块基础上,增加两个发挥约束作用的新滑块,确保推烟包机构在运动时能够保持稳定状态,使导轨中的滑块运行更稳定;

3)在滚动轴中加入润滑系统,提高烟草包装机推烟包机构在运动过程中的稳定性[12]。

优化后的烟草包装机推烟包机构的运动形式示意图如图8所示。

图8 烟草包装机推烟包机构的运动形式

3.2 基于动力学仿真的烟草包装机推烟包结构优化设计

根据提出的优化思路,对推烟包机构进行优化设计。在滑块装置部分,使用滚动摩擦取代原来的滑动摩擦[13]。同时增大滑块和导轨的安装高度(H)和安装宽度(b),并在滑块前端设定虚约束,因为在后续改造过程中后滑块可能要承受更大的载荷,所以前端选择的是小滑块,后端选择的是大滑块。这种组合方式可以提高动载荷,使烟草包装机推烟包机构在高速情况下也可以保持稳定运行。滑块和导轨之间的关系如图9所示,对图9中的大滑块结构和导轨结构进行放大,得到大滑块结构示意图以及滑轨侧面结构图,其中L为大滑块的长度,B为导轨宽度。

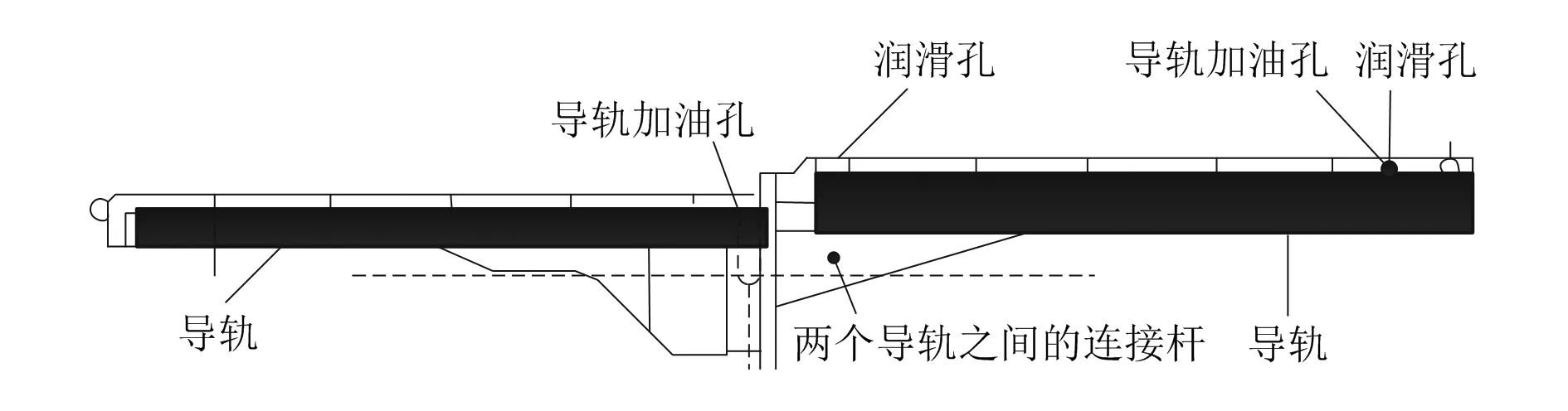

在对烟草包装机推烟包机构的滑块进行优化后,对导轨进行优化设计[14]。在烟草包装机推烟包机构的左右两侧加入两个滑块,这两个滑块在运行过程中起到固定作用。为了防止滑块在运行过程中出现碰撞,增加10 mm的余量空间,因为推烟包机构的轴承需要进行润滑操作,所以选择的导轨要有润滑孔,如图10所示,图中S为导轨行程。

图9 滑块与导轨的关系图

图10 优化后的导轨结构

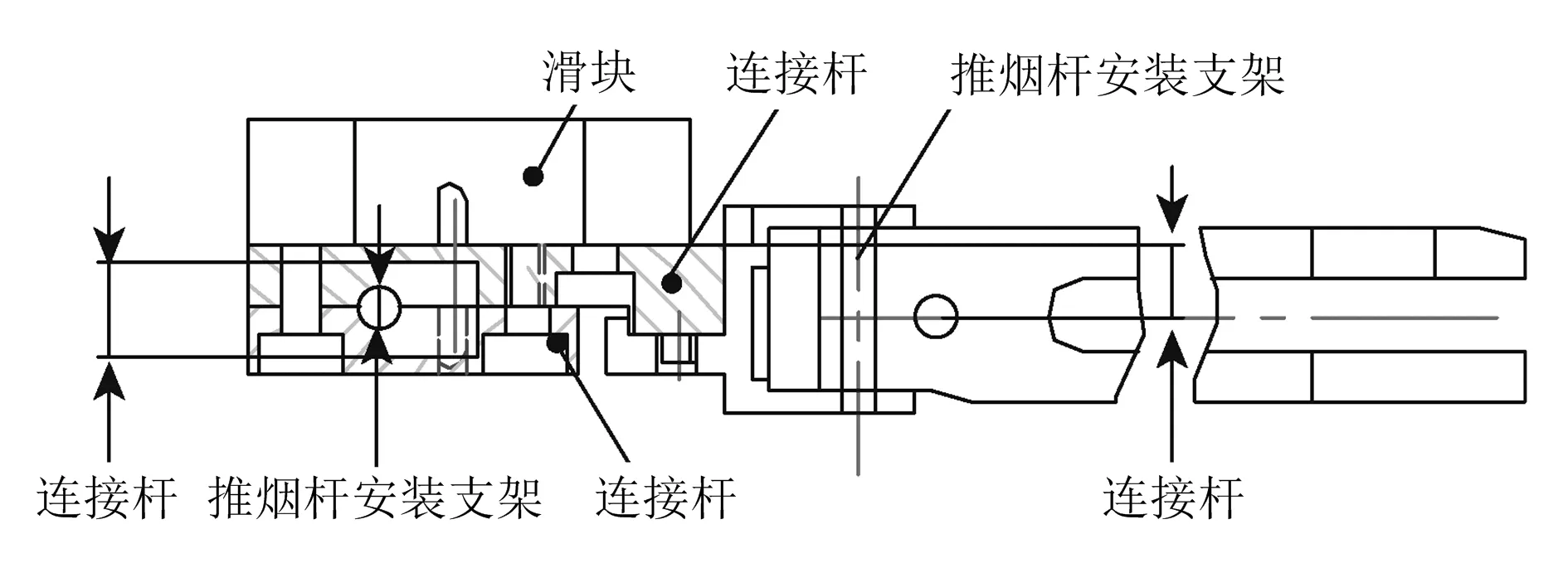

为了将烟草包装机推烟包机构的各零件连接到一起,本文加入了连接杆,使得推烟包机构在不改变推烟杆原有位置的基础上,就能够连接新的机械结构,加入的连接杆如图11所示。

图11 连接座示意图

观察图11可知,在推烟杆安装支架的上下方位都加入了连接杆,连接杆的加入可以使推烟杆安装支架和滑块紧紧固定在一起,再采用钉子固定连接推烟杆安装支架和连接杆[15]。

为了使导轨能够更好地被安装在烟草包装机推烟包机构中,对原有的导轨安装座进行了优化设计:增大安装座与推烟杆之间的距离,并在后部安装座上设定一个新的滑轨,使导轨能有足够的移动空间。

在完成滑块、导轨和连接装置优化后,为了使摩擦力降到最低,在烟草包装机推烟包机构中加入润滑装置。在油嘴上安装两个孔,润滑油从这两个孔中流入导轨,当滑块在导轨中反复运动时,就可以取得润滑的效果。润滑装置示意图如图12所示。

图12 润滑装置示意图

通过上述对推烟包机构滑块、导轨、连杆及润滑装置的优化,完成了对推烟包机构的优化。

4 优化效果实验分析

为了验证基于动力学的烟草包装机推烟包机构优化效果,对优化前装置和优化后装置的故障情况和使用寿命进行实验对比分析。

4.1 仿真模型建立

在进行实验对比之前,首先建立推烟包机构的仿真模型。根据本文设计的基于动力学仿真的烟草包装机推烟包结构优化方法对推烟包机构的滑块、导轨、连杆及润滑装置进行优化,并在仿真平台中构建优化后的推烟包机构模型,如图13所示。

图13 优化后的推烟包机构模型

4.2 故障率测试

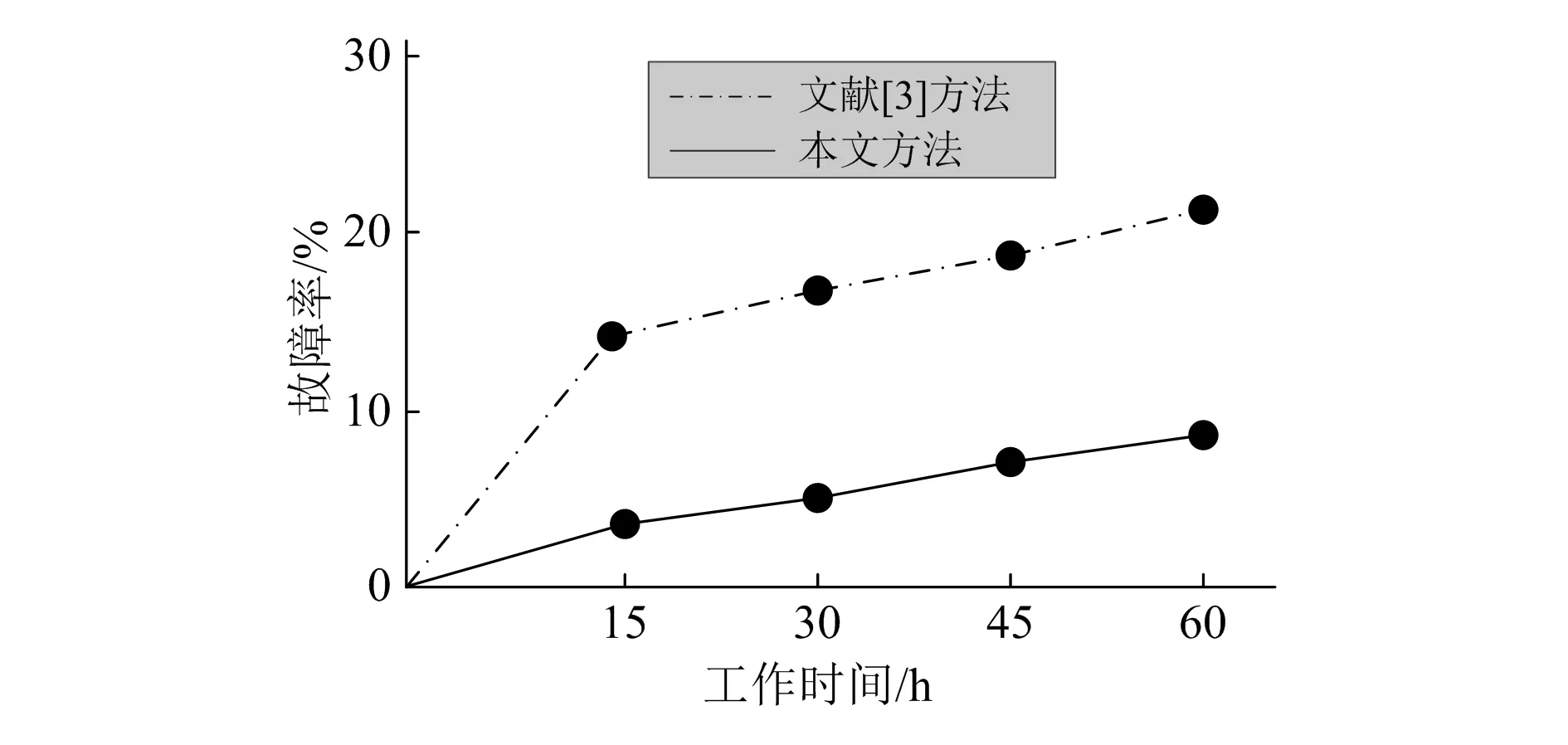

选取采用本文方法优化后的烟草包装机和采用文献[3]方法优化后的烟草包装机,在仿真平台对其进行运动仿真,故障率测试结果如图14所示。

图14 故障率测试结果

分析图14可知,当工作时间为30 h时,采用文献[3]方法优化后的烟草包装机推烟包机构故障率达到17.37%,而采用本文方法优化后的烟草包装机推烟包机构故障率仅为4.28%;当工作时间为60 h时,采用文献[3]方法优化后的烟草包装机推烟包机构故障率达到27.21%,而采用本文方法优化后的烟草包装机推烟包机构故障率仅为8.47%。上述数据表明,采用本文方法优化后的烟草包装机推烟包机构的故障率远远小于采用文献[3]方法优化后的烟草包装机推烟包机构的故障率。由此可知,基于动力学仿真的优化方法可以很好地起到降低机械故障的作用,提高烟草包装机的工作效率。

4.3 传送速度测试

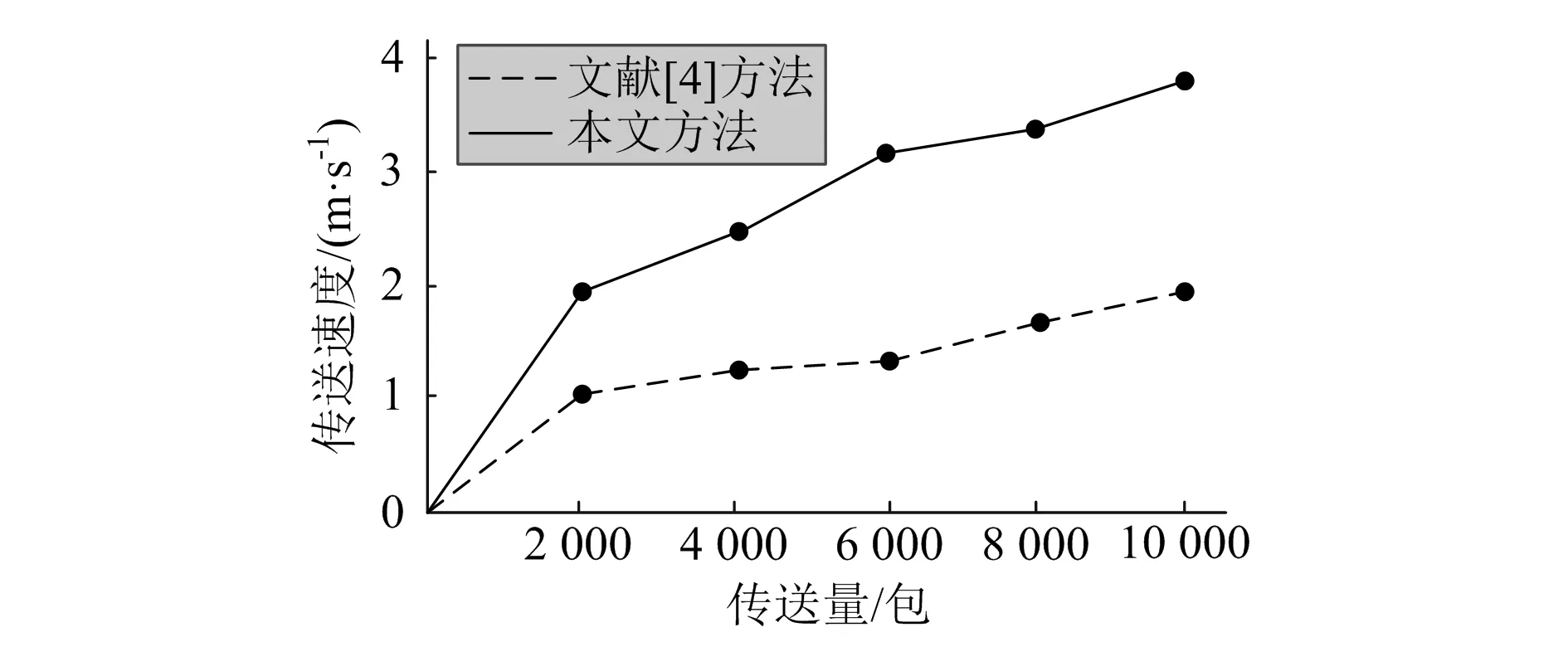

测试推烟包机构优化后的烟草包装机的传送速度,采用文献[4]方法作为实验对照组,得到的传送速度测试对比结果如图15所示。

图15 传送速度测试结果

分析图15可知,当传送量为2 000包时,采用文献[4]方法优化的烟草包装机传送速度为1 000 mm/s,而采用本文方法优化的烟草包装机的传送速度为2 000 mm/s;当传送量为6 000包时,采用文献[4]方法优化的烟草包装机传送速度为1 300 mm/s,而采用本文方法优化的烟草包装机的传送速度为3 100 mm/s;当传送量为10 000包时,采用文献[4]方法优化的烟草包装机传送速度为2 000 mm/s,而采用本文方法优化的烟草包装机的传送速度为3 800 mm/s。上述数据表明,在相同转速下,采用本文方法优化的烟草包装机的传送速度远远高于采用文献[4]方法优化的烟草包装机的传送速度,本文方法大大提升了烟草包装机的传送效率。

5 结束语

本文引用动力学仿真技术优化设计的烟草包装机推烟包机构,能够有效提高烟草包装机的传送速度,降低推烟包机构的故障率,具有较强的实用性,为提高烟草包装机的传送速度以及降低烟草包装机推烟包机构的故障率,提供了一种新的解决方法。但受时间限制,目前仅针对烟草包装机推烟包机构进行了优化设计,后续将结合相关包装机部件对本文的研究进行深化。