造纸机压榨部速差的现场检测与评估

2020-04-27乔文峰马海涛

乔文峰 马海涛

(福伊特造纸(中国)有限公司,江苏昆山,215300)

随着技术的发展,纸机运行速度越来越快,目前国内先进的文化纸机速度已达1700 m/min 以上,卫生纸机可达2000 m/min 以上[1]。这样的运行条件下,压榨部作为造纸机的核心部位,速差超标往往会严重影响生产运行,如毛毯间或辊子间的速差太小或太大,可能会引起纸幅或毛毯起折子、卡纸、断纸、抢纸(指纸幅跟随上毛毯回路或下毛毯回路而不沿正常引纸方向运行的状态)等问题,更严重时会导致毛毯撕裂等生产事故,因而速差控制一直是造纸工作者的一项重要工作。目前有关纸机压榨部速差检测的实践性文献并不多见,本文总结了近几年来的有关压榨部速差检测与评估的实践及思考,供同行们参考。

1 速度与速差

物理学上,速度是表征质点在某瞬时运动快慢和运动方向的矢量,速度的大小称为速率。在造纸机的运行中,常用的是线速度,是指旋转体或纸幅在某一位置的运行速率,单位通常用m/min 表示。本文中所指的速度,除有说明之外,均指线速度。

速差即速度差,在造纸机运行中,速差是指两个运动体之间某瞬时线速度的差值。由于控制的原因或者工艺需要,在造纸机的运行中,速差无处不在。如毛毯与辊子之间的速差,辊子之间的速差,第一压区与第二压区之间的速差等。

为了更准确地控制速差,本文主要讨论由设备部件硬件或控制系统等软件产生的速差,造纸生产者大多希望这类速差合理甚至越小越好,如压区上下辊子的速差,辊子与接触毛毯的速差等。对于工艺需要而设定或产生的速差,属于生产技术的范畴,如第一压区与第二压区之间的速差等,不在本文的讨论之内。

2 速度的获取与检测

造纸机速度的获取大多通过以下两种方式:第一种通过电机的转速及辊子直径并经软件计算而得,这也是显示在控制台上的各个传动点的线速度数据;第二种通过现场的人工测试而得,大多在造纸机的调试阶段或局部有问题时用于校核。本文讨论的速度检测是第二种,即现场的人工检测。

目前现场速度的检测主要有两种方式:接触式和非接触式。接触式测速仪采用滚轮结构,测试过程中,滚轮与旋转体或运动体直接接触,从而滚轮的速度读数就是所测运动体的速度。接触式测速仪可以得到线速度、角速度等参数,是一种直接测量速度的好工具。图1所示为一种典型的接触式测速仪。

直接测速仪由于直接接触高速运转中的旋转体或运行物体,加上某些测试位置不佳或其他安全原因,存在一定的安全风险,这是它的缺点。所以直接测试大多作为调试或局部速差问题的校核工具,日常工作中几乎很少作为巡检工具。另外,如果仪器质量不良,滚轮及旋转轴等变形也会对精度造成一定的影响。

图1 接触式测速仪

非接触式测速仪是一种测量转速(角速度)的工具,通过测量转速计算出相应的线速度。其原理是在转轴上安装一个同轴光栅轮,光栅轮两端装有光发射和光接收器,工作时,光发射器一直处于发射状态,光栅轮的转动使得接收器接收到的光信号是不连续的光脉冲,轴转动越快,脉冲频率越高。接收器把光脉冲转化为电信号,即数字脉冲信号,根据此脉冲频率,计算出转轴的转速。图2 为非接触式光电测速仪。非接触式测速仪由于不需要直接接触高速运转中的物体,安全因素得到一定的提升,但是因为光电传感器需要保证较近的距离,所以测试时仍然有安全风险。另外,测试时可能需要粘贴反光条(用于光电识别)计算线速度需要辊子直径等数据,部分内容需要停机时操作,得到最终数据会需要很长时间,不适合紧急情况的快速处理。且由于辊径的测量误差,最终结果也可能误差较大。

图2 非接触式光电测速仪

3 压榨部的速度检测

3.1 检测工具

为了保证检测的准确性和可靠性,经过反复测试和验证,选择了德国BRAUN 公司的Moviport C118 型测速仪作为现场检测仪器(如图3 所示)。该仪器可以接光电和滚轮(见图4)两种传感器,也就是兼具接触式和非接触式的功能,主要技术指标如下。

测量原理:激光测速。

精度:±0.05%。

测量范围:0~100 Hz(非接触式)。

使用环境:温度-10~55℃,最大湿度90%。

图3 C118测速仪

图4 C118测速仪配套滚轮

3.2 速度检测

压榨部的运动体有3 类:①辊子(包括压榨辊、导辊、真空辊等,靴套可当作特殊的辊子处理);②毛毯(传送皮带可当作特殊的毛毯处理);③湿纸幅。由于湿纸幅完全跟随辊子或毛毯运行,本身没有动力,且其速度检测困难,本文主要讨论辊子及毛毯的速度检测。

辊子的线速度检测,既可以用接触式测速仪也可以用非接触式测速仪进行检测。检测时要注意保持滚轮与辊子接触良好且滚轮给与辊子的触点所在截面在同一平面上。用接触式测速仪测试辊子速度时,实践中发现,对于中高辊两侧的线速度与中间的线速度会有明显的差值,中高值大的,差值也大。如果测试目的是为了校核实际速度与传动系统的差值,这时可取一个实测的“名义速度”与之对比。如果是为了寻找辊子之间或者辊子与毛毯之间的速差,测试时需要选择CD(横向)方向的同一区域进行比较,否则数据的比较会失去意义。

毛毯的速度检测情况较为复杂。由于毛毯本身有一定的伸缩性能,而毛毯运行的频率较小(一般在0.2~0.6 Hz),这样利用非接触式测速仪来检测毛毯速度往往误差很大,结果并不准确,因此接触式测速仪是目前毛毯测速的主要可行手段。

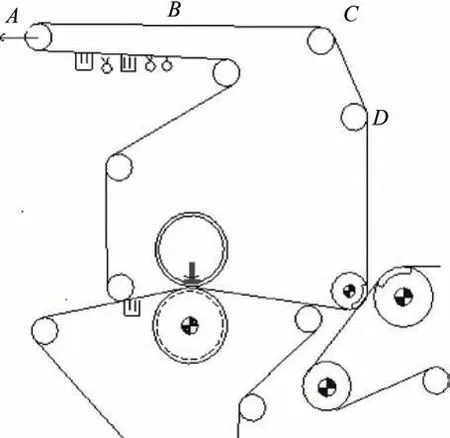

另外,在同一个毛毯圈路里,不同的测试点的线速度往往并不一致。图5为某厂同一圈路毛毯不同的速度测试点,图5 中A、B、C、D 4 点所在毛毯速度测量值分别为825.32、813.87、821.45、823.76 m/min,经反复测量确认4 点的速度确实都不相等,这4 个不相等的速度,哪一个才能代表毛毯的实际速度呢?这一问题引发的实际是一个深层次的难题:在毛毯圈路上怎样测试毛毯的速度才是真正有意义的呢?

图5 某厂同一圈路毛毯不同速度测试点

3.3 毛毯速差问题

经多次摸索和验证,笔者发现只有辊子与毛毯接触的位置,毛毯的速度测试才有准确的数值,才有真正的意义。且毛毯与辊子的包角越大,测试值的准确性越高,意义越大。

图5中A、C、D 各点处毛毯与辊子接触,彼此之间的速差不大,但A、C、D 3 点与B 点所测数字相差很大,这是因为B点毛毯已经发生伸缩,且该点缺乏支撑,导致湿毯在重力作用下有明显的形变,所以速差很明显。

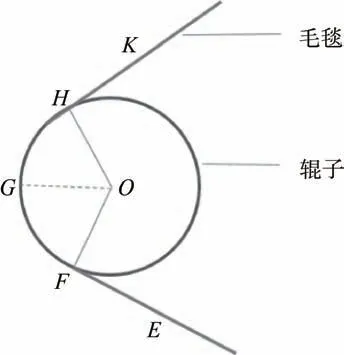

实践中,毛毯速度的检测必须遵循两个原则:①测试点必须是辊子对毛毯有包角的接触点,其他位置的测试数据意义不大;②在辊子与毛毯包角的圆周方向上,其包角的中点,就是最佳测试点。图6中毛毯对辊子的包角是∠FOH,其圆周的中点G 是最佳测试点。

图6 所示的实际检测中,笔者反复测量了毛毯在E、F、G、H、K 各点的线速度,分别表示为VE、VF、VG、VH、VK,具体测试数据分别为764.13、767.75、768.34、767.27、763.66 m/min。数据表明,VG大于VE、VK,而VF、VH与VG比较接近,即毛毯在F、G、H 3点的线速度较为接近,E、K两点离开毛毯与辊子的接触点太远,其线速度已经没有太多的参考意义。这些数据说明F、G、H 3 点中,选定G 点(包角中点)作为测试点更准确、更可靠。

图6 毛毯速度测试的最佳位置

4 速差检测与评估

本文讨论的压榨部速差主要包括以下5类:①毛毯与辊子有包角时,辊子与毛毯之间的速差;②同一圈路中,各辊子之间的速差;③同一圈路中,毛毯在各毯辊接触点之间的速差;④压区内上下毛毯之间的速差;⑤压区内上下辊子之间的速差。特别说明:辊子实测速度与传动系统显示值之间的误差,属于系统误差(人为误差),属于另外的范畴,不是本文讨论的重点。

4.1 辊子与毛毯之间的速差

毛毯与所包覆的辊子之间的速差,习惯思维上,认为两者之间速差的出现就意味着打滑,其实这一惯性思维是错误的。真实的情况是:速差是正常存在的,只有超出了限度的速差,才意味着相对运动,即打滑的出现。

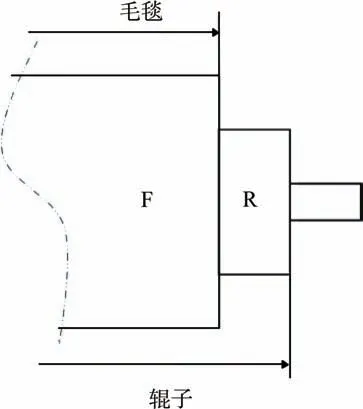

为了方便比较,分别对非驱动辊和驱动辊进行分析,以期获得全面的认识。在非驱动辊的条件下,测试毛毯与辊子速度的合适位置,除了要符合图6 要求,在包角G 点测试,在纸机横向上的F 区域、R 区域也要测试毛毯和辊子的速度(见图7),注意R 区域是没有被毛毯覆盖的。

图7 毛毯与辊子速差测试点(横向分布示意图)

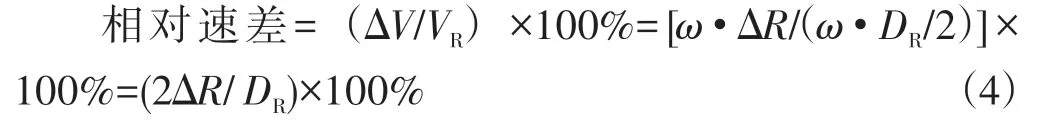

毛毯与辊子间的速差示意图如图8所示,由于非驱动的辊子动力来源于毛毯,在理想条件下,在毛毯与辊的包角内,两者之间贴合,没有相对运动,此时在G点,毛毯与辊子必然具有相同的角速度ω,假设辊子的直径为DR,辊子的线速度为VR(计算见式(1)),毛毯的线速度为VF(计算见式(2)),毛毯的厚度为ΔR。

由式(1)和式(2)可知,此时毛毯与辊子之间的速差计算见式(3)。

图8 毛毯与辊子间速差示意图

由式(3)可知,当ΔR=0 时,ΔV=0,即若毛毯的厚度可以忽略时,毛毯与辊子间的速差为0。实际上,在大多数情况下毛毯的厚度是不能忽略的,原因见式(4)。

如某厂使用的毛毯定量为1600 g/m2,厚度为1.8 mm(张紧状态下的厚度,使用周期的中后期),导辊的直径500 mm,则相对速差=(2×1.8÷500)×100%=0.72%,当压榨部的车速为900 m/min 时,根据式(4),其绝对速差为:0.72×900=6.48(m/min)。

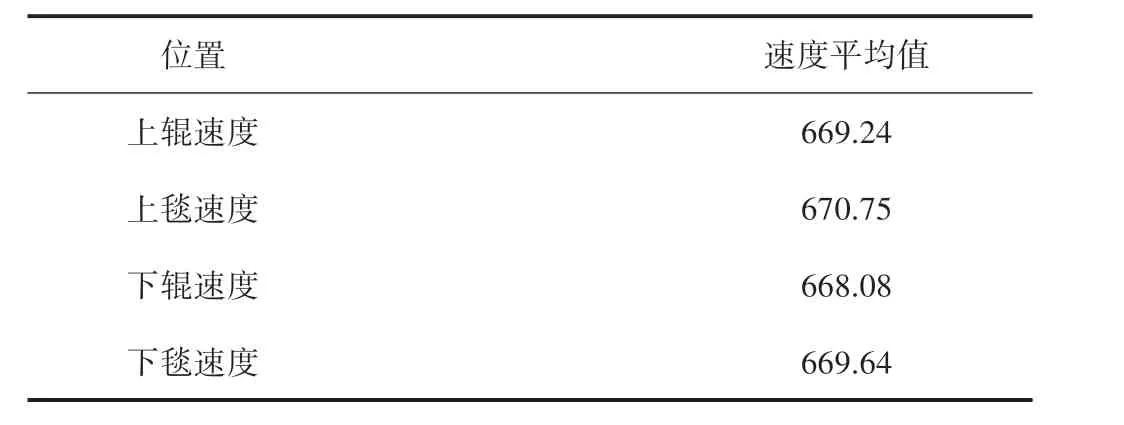

笔者选择了包角最大的张紧辊(包角接近180°,张力合理,无打滑现象)这一最典型的非驱动辊进行了多次测量检测现场数据,结果如表2所示。

测试结果显示,非驱动辊的辊子与毛毯之间的速差符合毯速>辊速、理论相对速差=2ΔR/DR两个主要理论推断。特别表2显示理论相对速差与实际相对速差吻合度均在80%以上,说明理论推导基本符合实际情况。

对于非压区驱动辊,其辊子与毛毯速差问题,也完全符合上述推断,大量的现场实测中也验证了这一点。

表2 压榨部张紧辊处毛毯与辊子速差测定值

4.2 同一圈路中辊子之间的速差

在理想状态下(此处理想状态是指:毛毯张力合理且所有毛毯与有包角辊子间没有相对运动,下同),同一圈路的辊子应该具有相同的线速度。

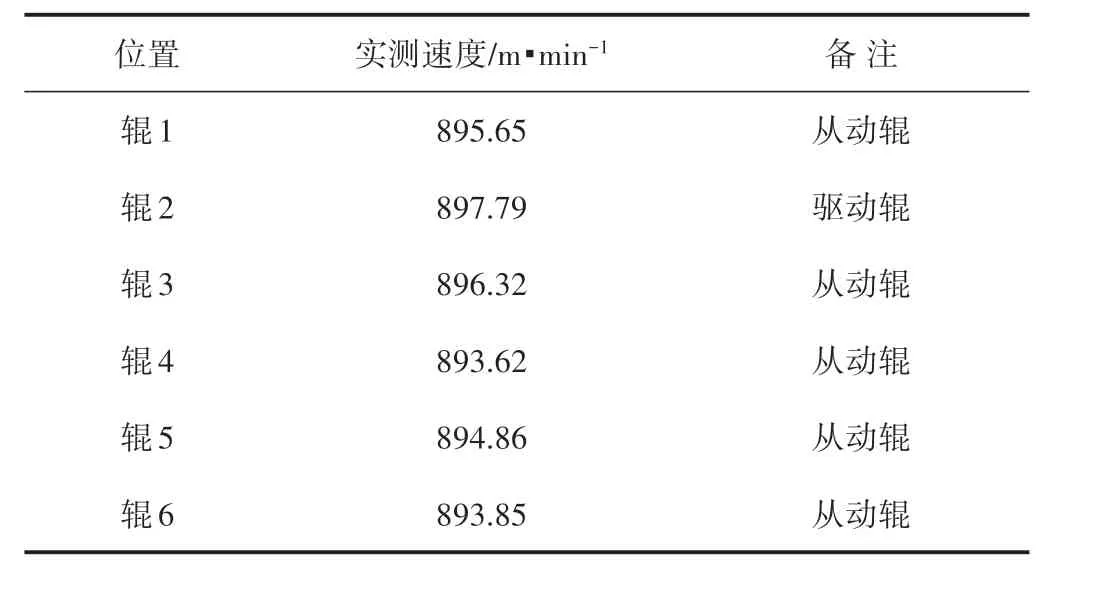

由于驱动辊的速度来源于电机马达,其速度是给定的,而从动辊的速度来源于织物的摩擦力,所以实际运行中,由于辊子间的直径差异、包胶材料差异、包角的差异等,驱动辊与从动辊之间速度差异很明显,而从动辊即使相互之间可互换(指辊子的材料、包胶、外形、安装尺寸等设计完全一致)也可能因为包角不同造成速差很大。某厂压榨部第一压区下回路结构如图9 所示,表3 为回路中各辊子的速度测试值(多次测量的平均值)。

图9 某厂第一压区下回路示意图

表3 第一压区下回路各辊子速度列表

表3 中的数据来源于典型的驱动辊回路,沿毛毯运行方向,其中辊2作为驱动辊其线速度最大,然后辊子的线速度逐步减小。辊5由于包角大,毛毯对辊子的摩擦力足够,因而速度大于相邻的2 个导辊线速度。

现场大量的测试实践表明,在有驱动辊的回路中,正常条件下驱动辊的线速度最大,因为其动力来源于电机。从动辊在织物的驱动下获得动力,因而速度小于驱动辊。回路中从动辊彼此间的速差,主要原因是辊子材料及织物张力及包角导致的摩擦力差异。回路中只有1个驱动辊的,整个回路的辊子线速度从驱动辊开始大致呈衰减—加速—衰减的循环趋势。表3是驱动回路辊子速差分布的1个例子。

4.3 同一圈路中不同点的毛毯速差

如果毛毯完全没有弹性,即运行中既不能伸长,也不能缩短,那么同一圈路中,毛毯的速度完全一致(但强度不足有拉断风险)。事实上,由于毛毯的弹性较好,同时毛毯所受的辊子阻力不同,因此毛毯在各辊子包角处的速度必然存在差异。笔者测试了图9中1~6 处各点的毛毯速度,如表4 所示。特别说明:辊1 的最佳测试点位于压区进口,危险性大,辊2 在压区内,无法测试该点的毛毯速度。

表4 第一压区下回路各点的毛毯速度

从表4 数据可知,相邻的两处(3、4、5、6 辊)速差分别为-1.69、0.87、-1.09 m/min;上述相对速差经计算分别为:0.19%、0.096%、0.12%;整个回路毛毯各点的速差很小。

在另外厂家的多次测试也表明,正常运行的纸机,压榨回路中各点的毛毯速度差异不大,这是由毛毯的张力及弹性决定的。一般毛毯的运行张力约为3 kN/m,此张力下毛毯的伸长率约0.8%~1.2%,在运行中,回路中正常的张力波动引起的毛毯长度变化在0.3%以下,因此毛毯可以作为速差良好的缓冲器。当同一回路中毛毯速度差异很大时,往往意味着回路中某处有较大的、明显的强阻力,该状况很可能对毛毯寿命有灾难性的影响。

4.4 压区内上下毛毯的速差

对于双毯压榨(包括上回路毛毯+下回路皮带的压榨形式,以下同),上下毛毯的速差会影响纸幅的运行。按照上下辊子的驱动情况,笔者对单辊驱动和双辊驱动的情况分别进行讨论。

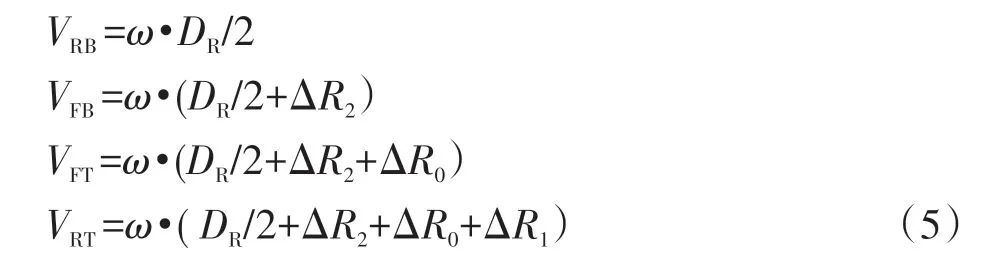

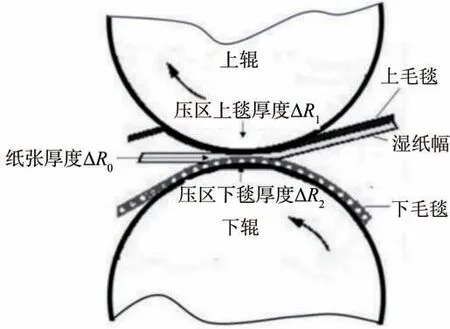

目前大多数现代化的纸机追求高速的同时,追求传动和控制的设计简化,主流的高速纸机大多采用靴式压榨,压区大多采用的是下回路下辊(可控中高辊)驱动,上回路包括上辊(靴辊)从动。图10 为典型的双毯压榨压区,下辊驱动,上辊从动,在理想状态下(见4.2),下辊提供压区内下毛毯、纸幅、上毛毯及上辊的运行动力,此时上述4种物体在接触区域内作相同角速度ω的圆周运动,由物理学原理可得式(5)。

式中,ω 表示下辊运行的角速度,rad/s;DR为下辊的直径,mm;ΔR0为压区内湿纸幅的厚度,mm;ΔR1为压区内上毛毯的厚度,mm;ΔR2为压区下毛毯的厚度,mm;VRB为压区下辊的线速度,m/min;VFB为压区下毛毯的线速度,m/min;VFT为压区上毛毯的线速度,m/min;VRT为压区上辊的线速度,m/min。

图10 双毛毯压榨的压区内毛毯辊子运转示意图

由上面的讨论可知,压区上下毛毯的速差见式(6)。

毛毯间的相对速差(相对于下辊)RVF=(ΔVF/VRB)×100%=(2ΔR0/DR)×100%,若某客户以805 m/min的压榨部车速生产,其压区内驱动辊的辊子直径1000 mm,产品为160 g/m2箱纸板,预估其压区内湿纸幅厚度150 μm,压区内毛毯厚度为1.2 mm,则理想状态下毛毯相对速差为2×0.15÷(1000+1.2)×100%=0.03%,绝对数值为0.245 m/min,可以忽略不计。

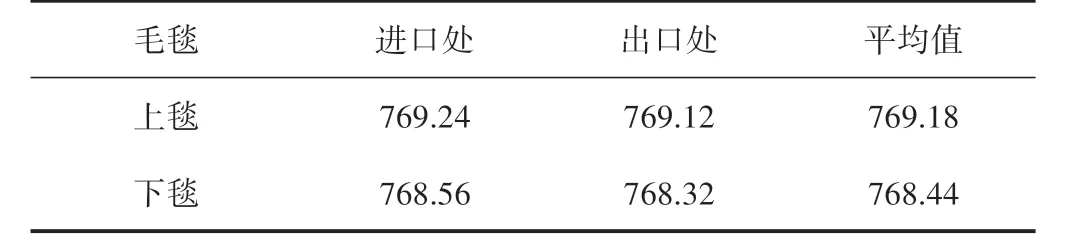

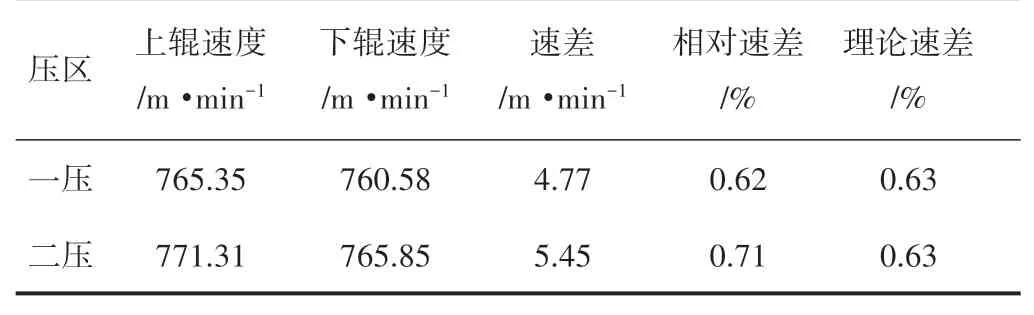

在实际测试中,毛毯的速度测试需在最佳测试位置处,而毛毯与辊子的包角在压区中,因此无法测试压区内毛毯速度。可行的方法是:选取毛毯在压区进口导辊处及出口导辊处各一点测试,取其平均值作为压区内的毛毯速度。典型的双毯压榨(下辊驱动)速度测定如表5所示。

表5 数据显示,该压区的上下毛毯速差绝对数值为0.74 m/min,相对速差为0.094%,符合理论推导。在实践中也发现有很多压区的上下毯之间的速差远大于理论推导值,有关分析,请参考本文4.6章节。

表5 压区上下毛毯速度测试值 m/min

上下辊都驱动的压区(如大辊径压榨及真空压榨都是这一类型),由于传动控制上大多采用下辊主驱动,压区闭合后采用负荷分配的控制方法,因此正常运行中,主驱动辊的速度是给定的,辅驱动辊的速度采用“负荷-跟随”模式。显然,此模式下理想状态的情况是,上辊与上毯,下辊与下毯之间都符合4.1所述的毯与辊之间的速差推断,即满足式(3)及式(4)。这种情况下,两辊之间的速度才能同步。此状态下,辊子直径的校核,保证线速度相等,对于控制速差尤为重要。

表6 是某客户大辊径压榨的速度数据。其压榨采用上下压榨辊均为大辊,上下各有驱动。为便于比较,同时测试了上下辊子、上下毛毯的速度。

表6 大辊径压榨的辊子及毛毯速度测试值 m/min

从表6 中的数据可以明显看出,上下毛毯的运行速度相差不大,而上辊与上毯之间,下辊与下毯之间基本满足式(3)所述的速差规律。

4.5 压区内上下压辊之间的速差

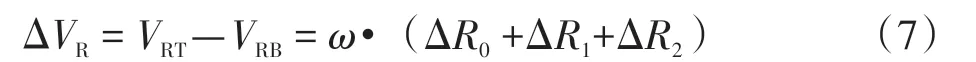

由4.4 的讨论可知,对于单辊驱动(一般为下辊驱动)的双毯压榨而言,压区上下辊的速差可以表示为式(7),以下各参数含义见4.4。

上下辊子间的相对速差(相对于下辊)计算见式(8)。

某厂以765 m/min 的压榨部车速(一压)生产,其驱动辊直径1000 mm,产品为160 g/m2箱纸板,预估其压区内湿纸幅厚度150 μm,压区内毛毯厚度为1.5 mm,则理想状态下辊子相对速差为2×(1.5+1.5+0.15)÷(1000+1.2)×100%=0.63%,绝对数值为5.07 m/min,根据大量的现场测试,此估算值具有较高的参考价值。在该客户现场,经过多次跟踪,测得其压区的上下辊的速度如表7 所示。现场数据显示,其上下辊的速差完全符合式(8)所示的速差公式。

表7 单驱动辊的压区内辊子速度测试值

对于上下均有驱动的辊子而言,其速度来源于给定值及负荷分配控制的跟随值。其速差应该符合控制标准,目前保持速度差恒定所必须达到的精度在0.1%,高速纸机甚至可达到0.01%~0.05%[2]。表6中该纸机上下辊均为驱动辊,两辊速差为1.24 m/min,其相对速差为1.24÷669.24×100%=0.18%,符合控制要求。

显然,对于压区上下压辊之间的速差,单驱动的压区,两辊之间的速差更取决于压区内辊子与织物的摩擦因数、张力等因素。上下压榨辊都驱动的压区,两压辊的速差主要决定于辊子的磨损情况及更主要的因素——传动系统的控制精度。

长期以来,造纸生产者的习惯关注点是:上下压辊之间的速差,同时习惯上认为这一速差越小越好。通过本文的分析和论证,可得出结论是:这一习惯性的结论是有失偏颇的。除了光泽压光以外的所有衬毯压榨,上下辊并不直接接触,上下辊之间有毛毯和纸幅,因此上下辊之间是允许存在并必然存在速差的,事实上速差的绝对值远大于我们的想象。而对于速差问题有上面论述的全面正确认识,是不断改进优化提升并走向“压榨部完美运行”的基础和保证。

4.6 速差评估

压榨部速差问题是一个系统性的问题,比较复杂,毛毯与所包覆的辊子间的速差、同一圈路中各辊子的速差、同一圈路中毛毯各点的速差,这些问题是速差分析的基础。速差问题中最主要、最关键是压区中的毛毯之间的速差,因为它直接影响纸幅运行乃至整个压区的正常运行。一般而言,两辊的速差将作为上下毛毯速差的主要影响因素。下面将对上述主要5种类型的速差评估一一分析。

毛毯与所包覆的辊子之间的速差(指包覆点处的速差),是整个速差评估中重要的基础环节。如前所述,不论是驱动辊还是非驱动辊,理想状况下,毛毯与辊子间的速差满足式(3)相对速差=(2ΔR/DR)×100%,根据笔者的多次测试经验,测试值小于理论推断值的,乃至速差为0的,属于基本正常状况。出现速差为负值,即辊速大于毯速的情况(仅驱动辊时才可能出现),毫无疑问发生了毛毯与辊之间的相对运动(俗称打滑)的情况。测试中也发现过测试速差大于理论推断值的,一般是由辊径不准确或者毛毯厚度值不准确导致的(此情况为理论值计算错误)。

测试表明,同一圈路中各点毛毯的速度在正常情况下差异并不太大。笔者建议的评估标准是:相邻两点的速差应该小于此两点区域内不同的张力对应的毛毯伸长率的差值。如某纸机压榨部回路中A、B 两点的相对速差为0.65%,A、B 两区域对应的张力分别为3 kN/m 和4 kN/m,已知3 kN/m 及4 kN/m 张力下该毛毯伸长率分别为0.85%、1.28%,则正常情况下,A、B 两点相对速差应为1.28%-0.85%=0.43%左右,而实际两点速差超过这一值,可以认为速度低的B 点毛毯遇到了较大的阻力,速差很可能对毛毯寿命产生显著的负面影响。

同一圈路中辊子的速差评估,比毛毯圈路更为复杂。驱动辊的速度只要与设定大致吻合即可,非驱动辊的速度与毛毯对它的包角、毛毯张力、摩擦因数等有关,而回路中这些因素往往相差很大,导致非驱动辊的速度差异很大。评估圈路中非驱动辊的速差,可以重点关注线速度最低的一根或几根辊子与其包覆的毛毯之间的速差即可。由于其驱动的被动性,若毛毯与辊子的相对速差小于2ΔR/DR(各参数意义见4.4),可以认为已经发生打滑,需要从包角、张力、摩擦因数等方面考虑提升毛毯对辊子的驱动。

压区中的上下毛毯之间的速差,是评估的中心环节。如果上下回路只有一个传动点,比较理想的状态是速差小于0.2%,高速纸机低于0.1%,满足此速差条件的实践中都可正常运行。上下毛毯速差较大的,大多数情况是下毛毯速度接近下辊速度,而上毯速度明显快于下毯,该情况表明,问题发生在下回路,即下毯与下辊之间的速差太小,不满足式(3)。造成这一问题的可能原因是:两者存在打滑现象,或者下毯过度压实或磨损较多,导致毛毯厚度太小;当然速差为负值,即下辊的线速度大于下毯,则可以直接判定出现了打滑现象。

对于上下回路都有驱动的压榨方式,速差可以控制得更精确。从大量的测试结果看,大多数厂家符合上下毛毯速差较小的普遍规律,但速差偶有超标的机台也常见。这说明实际生产中,要控制好上下回路的毛毯速差,并不容易实现。这是因为实现这一目标,需要分别控制好上下回路两个回路的毛毯速度,这涉及到驱动辊与毛毯、以及毛毯与所包覆导辊之间的速差控制,这些都已经在4.1节探讨过了。

压区中的上下辊子之间的速差,常见的下辊驱动的情况,上辊速度快于下辊,其绝对速差为RVR=2(ΔR0+ΔR1+ΔR2)/DR(各参数含义见4.4)。从现场测试的情况看,大多符合这一推论。上下辊均有驱动的,两辊的速差与控制精度有关,不是本文讨论的范畴。

5 结 语

压榨部的速差问题作为生产运行的关键,需要做好现场测试和评估,为调整优化运行指明方向。

毛毯的速度测试推荐使用接触式仪器测试,而毛毯速度只在毛毯包角处测试才有意义;压榨部速差评估的中心环节是压区内毛毯间的速差,而辊子与所包毛毯间的速差等其他4个方面的速差可以作为分析基础。综合全文所述5个方面影响因素,便可以全面准确分析和把握压榨部的速差问题。