大比例掺烧超低挥发分碳基燃料在300 MW电站煤粉锅炉上的实践

2020-04-27杜进王志超黎海平

杜进,王志超,黎海平

(1.长安石门发电有限公司,湖南常德415300;2.西安热工研究院有限公司,陕西西安710000)

根据国家重点研发计划项目 “超低挥发分碳基燃料清洁燃烧关键技术”的子课题 “大比例掺烧超低挥发分碳基燃料电站煤粉锅炉关键技术工程试验及示范”研究安排,在开展前期实验室燃料特性研究的基础上,选定代表性电站煤粉锅炉,开展不同比例半焦及气化残炭 (超低挥发分碳基燃料)燃用试验,通过制粉系统调整、煤粉细度控制、燃烧优化运行、掺混方式调整等技术手段,形成完善的电站煤粉锅炉燃用半焦及气化残炭技术体系,以达到电站煤粉锅炉安全稳定掺烧45%以上比例的半焦及气化残炭的目标。

该课题选定某电厂3号锅炉作为试验对象。为此,对该电厂3号锅炉进行了相关适应性改造,使其具备掺烧半焦及气化残炭的条件,开展了超低挥发分碳基燃料掺烧数值模拟,第三方测试机构在掺烧45%以上比例半焦及气化残炭的条件下开展性能测试。

1 设备简介

某电厂3号锅炉装机容量300 MW,采用亚临界中间再热自然循环汽包炉,锅炉燃烧器采用四角布置;制粉系统为中间储仓式热风送粉系统[1],配钢球磨煤机4台,磨煤机配备动态 (动静结合旋转式)分离器。

2 掺烧半焦及气化残炭适应性改造情况

1)3号锅炉原粉仓为分角燃烧布置,即1号粉仓对应锅炉的五层1号、2号角燃烧器,2号粉仓对应锅炉的五层3号、4号角燃烧器。为了实现燃烧特性不同的高低挥发分燃料掺烧,对一次风管布置进行了改进,使A、D层及E层1号、3号角燃烧器对应1号粉仓,C、D层和及E层2号、4号角燃烧器对应2号粉仓[2]。达到了主燃区同一层火嘴对应同一粉仓要求,实现了主燃区同一层火嘴对应同一粉仓,实现了分仓上煤、分磨制粉、分层送粉、炉内混烧,提高了煤种适应性的同时保证经济性指标。

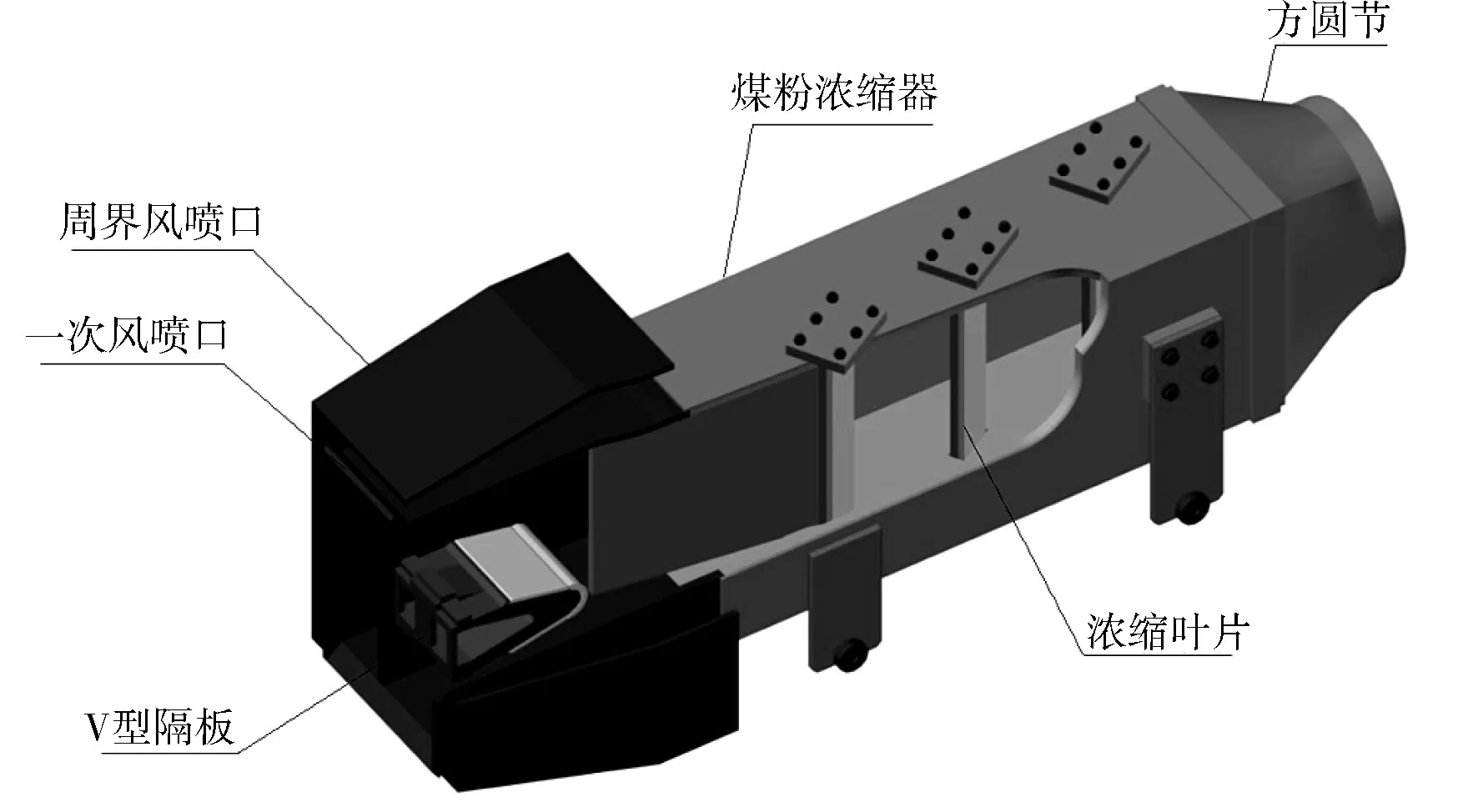

2)将A、C、D、E层一次风煤粉燃烧器改为高浓缩比、低阻力的低氮燃烧器,如图1所示。在浓一次风向火侧喷口内侧采用稳燃齿和波形水平钝体技术,在淡侧产生高温烟气回流区,形成稳定点火源,引燃浓侧煤粉。

图1 改造后的低氮燃烧器

3)对喷口面积进行相应缩小和密封并重新布置,减少二次风门的漏风,提高了二层风箱压力和二次风喷口风速,使二次风风速满足掺烧超低挥发分碳基燃料的需要。

4)对制粉系统的三次风携带的超细煤粉进行浓缩分离后送入炉膛,如图2所示。对制粉系统的每根三次风管道增加一套三次风浓淡分离系统,分别引出一路浓三次风和淡三次风,浓三次风布置在锅炉的主燃区,淡三次风由锅炉的高位燃尽风下部进入炉膛。

图2 三次风浓淡分离

5)在距离最上层一次风约8 000 mm处重新布置三层高位燃尽风系统及两层淡三次风,风量占总空气量25%~30%,供风形式采用侧墙整体大风箱结构,减小供风阻力,保证各角供风均匀性。燃尽风喷口均可以垂直和水平方向摆动,垂直摆动±15°, 水平摆动±10°[3]。

3 半焦及气化残炭掺烧[4]数值模拟

3.1 掺烧半焦试验煤种情况

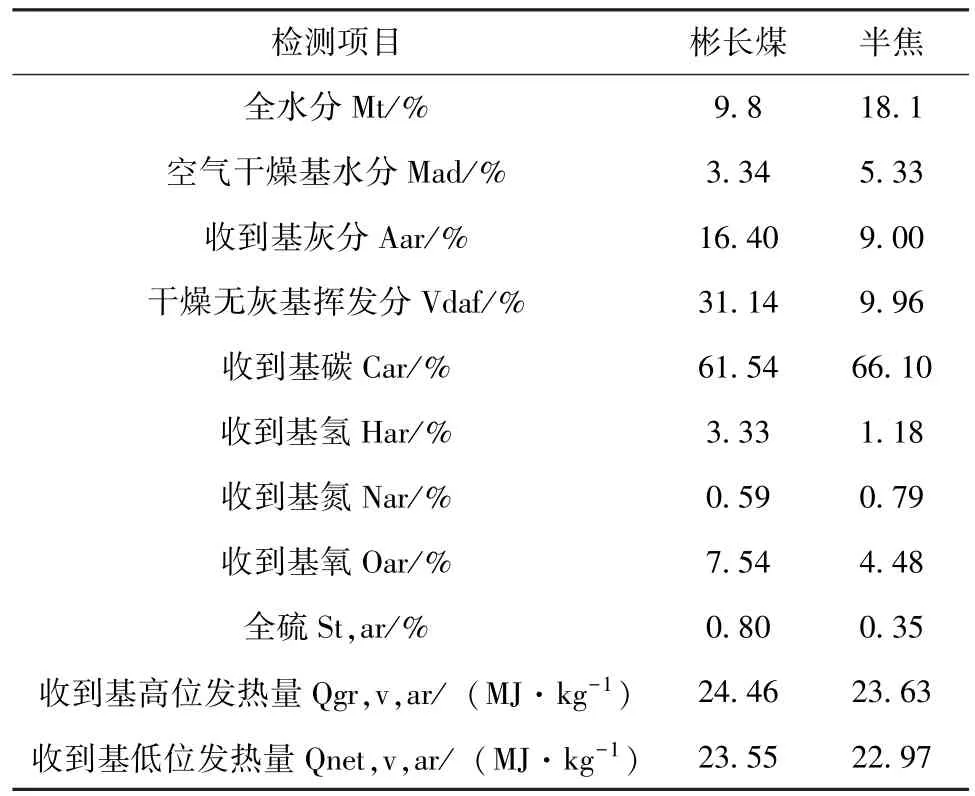

对掺配的主要煤种 (彬长煤)和半焦取样进行工业元素分析,具体数据见表1。

表1 现场掺烧试验煤质数据

续表1

3.2 掺烧比例研究

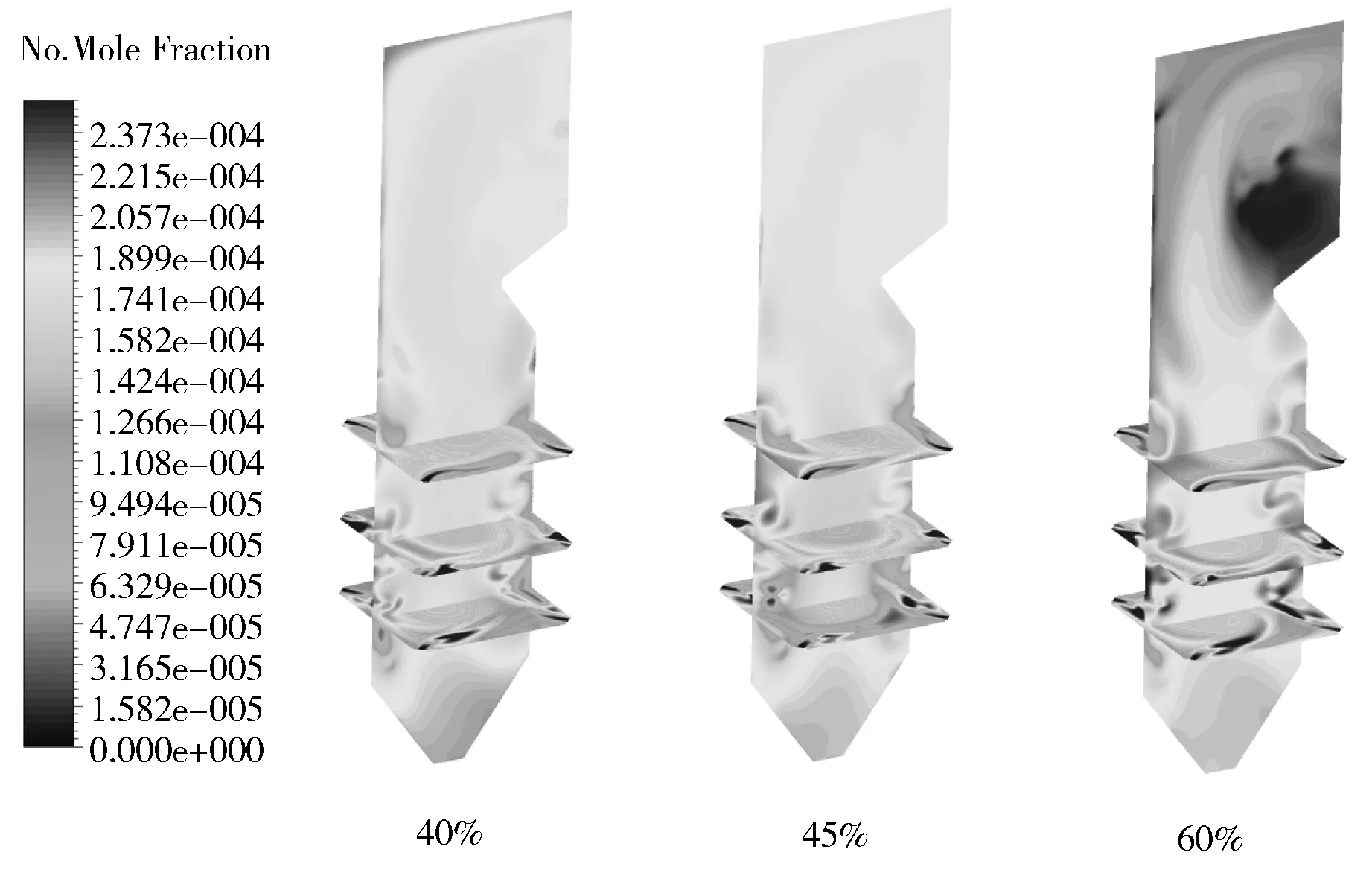

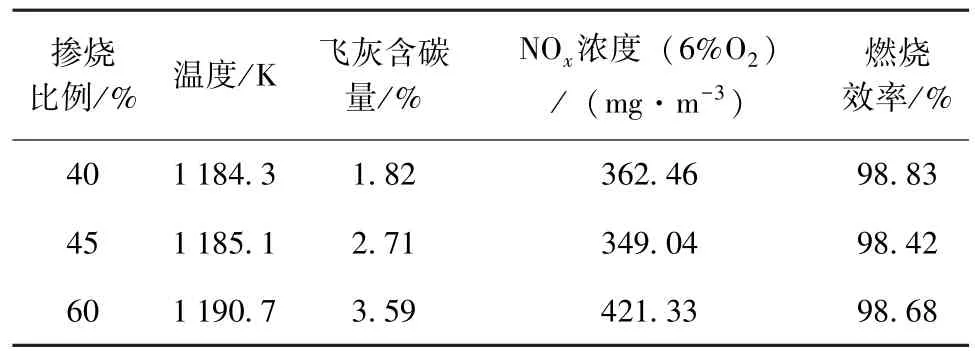

在炉内分层掺烧情况下,对不同半焦掺烧比例进行研究。45%掺烧比条件下,半焦布置于B、C两层,底层布置烟煤,这相比于40%与60%掺烧比,底层烟煤布置略少,B、C层布置半焦略多。因此,此工况下的45%掺烧比,主燃区下部温度相对较低,半焦燃烧进程相对减缓,因此相比于各层均匀喷入燃料,45%掺烧比的工况下NO生成量较高。不同半焦掺烧比例时NOx分布如图3所示,炉膛出口参数见表2。

为保证一定的燃烧效率和降低NOx排放量,半焦掺烧比例不宜过高,为达到项目要求的45%掺烧比例下的燃烧效率以及污染物排放指标,宜进行适用于半焦与烟煤混燃的运行优化调整,实现半焦掺烧比45%,并兼顾燃烧与减排。

图3 不同半焦掺烧比例的NOx分布云图

表2 不同半焦掺烧比例时炉膛出口参数

3.3 半焦送入位置研究

燃烧器共分为 A、B、C、D、E共 5层,对掺烧45%比例半焦情况分别从 B、C层、A、D层、A、B、C、D、E层喷入炉膛三种工况进行了研究。

半焦从 B、C层喷入,出口 NOx浓度最小;半焦从A、D层喷入,飞灰含碳量最低,出口温度与燃烧效率最高;半焦从A、B、C、D、E层喷入时,污染物生成量高且燃烧效率低。可见半焦不适宜全炉膛掺混,而半焦的喷入位置越向下,NOx生成量越低。而将半焦与烟煤间隔布置后,整体燃烧效率会有所提升。因此,选择将半焦由A、D层喷入。不同半焦掺入位置时炉膛出口参数见表3。

表3 不同半焦掺入位置时炉膛出口参数

3.4 掺烧方式研究

对于中间储存式制粉系统,可供选择的掺烧方式有三种方式:①入炉煤掺配、炉内混烧;②分磨制粉、仓内混合、炉内混烧 (对应炉外掺烧);③分磨制粉、分仓储存、炉内掺烧 (对应炉内掺烧)[2]。

图4是该电厂45%掺烧比例下,采用炉内掺烧与炉外掺烧对炉膛截面温度场、氧浓度场和NOx浓度场的影响云图。炉内掺烧采用了半焦从A、B层喷入的方案。相同掺烧比例条件下,相对于炉外掺烧,炉内掺烧的截面温度较高[4-5],氧浓度较低,且NOx浓度较低。炉内炉外掺烧数据对比见表4。

图4 炉内炉外掺烧截面参数对比云图

表4 炉内炉外数据掺烧对比

3.5 过量空气系数研究

锅炉运行氧量对飞灰可燃物和氮氧化物有较大的影响,对于半焦与烟煤混燃体系而言,需要针对不同锅炉的实际情况选择合适的运行氧量,定性的影响大致相似。模拟研究结果显示,随过量空气系数的增大,飞灰可燃物降低,炉膛出口氧量和氮氧化物浓度持续增大,并且炉膛出口温度有所降低。对于电站锅炉,应综合考虑燃烧效率和污染物排放的变化,选择适宜的过量空气系数,根据某电厂的锅炉实际前期燃烧情况,推荐过量空气系数在1.167~1.25之间进行优化选择。不同过量空气系数下NOx分布如图5所示,炉膛出口参数见表5。

图5 不同过量空气系数下NOx分布云图

表5 炉膛出口参数对比表

3.6 锅炉主燃区过量空气系数研究

目前,空气分级技术广泛应用于电厂实际运行当中,实践表明,降低主燃区过量空气系数,对炉膛氮氧化物有明显的减排效果,但也会增大炉膛燃料的不完全燃烧热损失,对飞灰含碳量及底渣含碳量有明显影响。主燃区过量空气系数越小,燃料在主燃区燃烧时氧气浓度越低,产生的NOx相应较少。因此,在实际半焦与烟煤混燃燃烧组织中,需选取合适的主燃区过量空气系数以保证更好的燃烧效果。

根据模拟研究结果显示:当掺烧半焦与烟煤时,应选择适宜的主燃区过量空气系数,兼顾燃烧效率和NOx排放。根据数值模拟和实际调研该电厂锅炉可选用主燃区过量空气系数为0.9左右。

3.7 锅炉燃烧二次风配风方式

对锅炉的污染物排放和燃烧效率来说二次风配风方式较大的影响。数值模拟结果显示:

1)倒塔配风为二次风推迟给入,烟煤在低氧浓度下燃烧,而半焦燃烧器附近则风量增加,温度场显示其炉膛温度水平高于其他配风方式,且氧浓度较低,创造了高温还原性气氛,使得NOx排放较低,并且燃烧效率较高。

2)二次风采用均等和束腰型配风方式,炉内生成的氮氧化物较高,正塔型和鼓腰型配风的生成量居中,采用倒塔型配风后,炉内生成的氮氧化物较低。

3)采用均等型的二次风配风方式时,温度场最高温度相对较低,同时高温区比较贴壁,有可能会造成水冷壁的结渣,而由于半焦燃尽所需氧气量高于烟煤,上部二次风量较小,因此造成炉膛平均温度变小。鼓腰配风方式为中间二次风量较高,而上下部二次风量较低,束腰配风方式则相反,因此造成两种配风方式下,温度场有较大的差异。

4)不同二次风配风方式工况的炉膛出口烟温有较小的差别,均等配风工况炉膛出口烟温最低,其余几种配风方式的出口烟温差别不大,因此不同配风方式对炉膛出口的之后换热情况影响不大。

综合考虑各方面因素的影响,对于采用A、D层燃烧器喷入半焦时,推荐采用半焦燃烧器附近二次风量增加的倒塔配风方式。

4 炉内掺烧半焦及气化残炭性能试验结果

1)连续≥24 h考核试验。

为确定半焦及残炭炉内掺烧比例,进行了连续≥24 h考核试验,期间总燃料量为2 449.14 t,半焦及残炭燃用量为1 244.08 t,半焦及残炭掺烧比例为50.80%,达到了掺烧比例≥45%的目标;试验期间气化残炭燃用量为29.63 t,气化残炭掺烧比例为1.21%,达到了掺烧比例≥0.5%的目标。

2)锅炉效率、燃烧效率测试结果。

四个工况的测试:工况 1(负荷300 MW、ABCD磨运行)锅炉效率达到91.82%,锅炉燃烧效率达到98.48%;工况2(负荷300 MW、ACD磨运行)锅炉效率达到92.98%,锅炉燃烧效率达到99.43%;工况3(负荷240 MW、CD磨运行)锅炉效率达到93.07%,锅炉燃烧效率达到99.49%;工况4(负荷240 MW、ACD磨运行)锅炉效率达到92.67%,锅炉燃烧效率达到99.65%。

3)锅炉NOx排放浓度测定。

掺烧试验前锅炉NOx放浓度为:300 MW工况下493.74 mg/Nm3, 240 MW工况下533.00 mg/Nm3。

在大比例掺烧半焦及残炭 (试验期间达50.80%)后,锅炉 NOx放浓度为:工况 1为462.61 mg/Nm3;工况2为442.33 mg/Nm3[1];工况3为463.87 mg/Nm3; 工况4为454.31 mg/Nm3。锅炉NOx排放浓度在300 MW、240 MW工况下均低于掺烧前水平。

5 结语

通过对锅炉燃烧系统改造、数值理论模拟计算和实炉掺烧实践,在该锅炉上超低挥发分碳基燃料(半焦、气化残炭)的掺烧比例达到了50.8%,气化残炭掺烧比例达到1.21%,锅炉燃烧效率达到了99.2%,且锅炉氮氧化物生成浓度低于掺烧前水平。达到了所要求的超低挥发分碳基燃料掺烧比例不低于45%、掺烧后锅炉燃烧效率不低于98%的目标,完成了现役300 MW等级电站煤粉锅炉掺烧50%比例的超低挥发分碳基燃料 (半焦、气化残炭)的工业示范。

大比例掺烧半焦及气化残炭在现役300 MW机组电站煤粉锅炉示范研究的成功,为煤炭清洁高效分质利用的主要副产品半焦及气化残炭找到了合理的应用途经,有利于从长远上推动煤的梯级利用技术健康发展,将我国煤炭资源的分质分级梯级转化利用真正落到实处,并能培育培养出新的经济及就业增长点,具有显著的社会及经济效益。此外,由于在半焦生产过程中已率先除去了煤中的大部分污染物,将其作为锅炉燃料会有助于后续利用环节的清洁化,具有显著的生态效益。