某电厂高温再热蒸汽管道下沉原因分析及治理

2020-04-27王彪唐远富秦旭明

王彪,唐远富,秦旭明

(湖南省湘电锅炉压力容器检验中心有限公司,湖南长沙410004)

高温再热蒸汽管道属于火电厂四大管道之一,其管径及壁厚大,蒸汽运行参数高,当出现异常情况时,会严重影响机组的安全运行[1]。支吊架是管道系统中的重要组成部分,具有安全承受管道荷载,合理约束管道位移,控制管道端口对所连接设备的推力和扭矩等功能[2]。如果支吊架设计不当,不能承受管道质量等引起的荷载,将导致管道下沉,管道一次应力增大甚至超标。

1 设备及支吊架缺陷

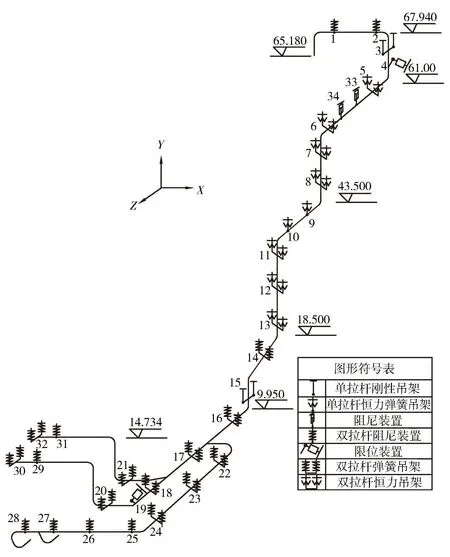

某电厂2×330 MW亚临界燃煤发电机组,其高温再热蒸汽管道设计温度为545℃,设计压力为4.28 MPa,材质为A335-P22,热位移向上,管道及支吊架布置如图1所示。机组在冷、热态检查过程中,发现高温再热蒸汽管道冷态时8号、9号恒力吊架指针处于下极限位置,而热态时5—9号恒力吊架及13号恒力吊架指针位置相对于冷态基本不变。结合现场测量结果,发现高温再热蒸汽管道有严重下沉现象,最大下沉量约400 mm。

图1 高温再热蒸汽管道支吊架布置图

2 管道计算校核

管道在工作状态下承受的应力分为一次应力和二次应力。一次应力是指管道在内压、自重和其他持续外载作用下所产生的应力;二次应力是指管道在热胀冷缩、端点附加位移、冷紧等位移受约束时产生的应力[3]。

依据DL/T 5366—2014《发电厂汽水管道应力计算技术规程》[4],基于CAEsarⅡ管道专用计算软件,对高温再热蒸汽管道进行应力及支吊架选型校核计算。计算结果表明,高温再热蒸汽管道一次应力和二次应力合格,但13号恒力吊架工作荷载校核值与设计值相差较大,其校核荷载为63 547 N,而设计荷载为55 216 N,设计值比校核值小约15%,其余支吊架校核结果与设计值基本一致。支吊架设计荷载偏小会导致其无法承载管道质量而使管道下沉。因此,13号恒力吊架选型错误是导致管道下沉的一个原因。

3 管道壁厚测量及相应计算对比

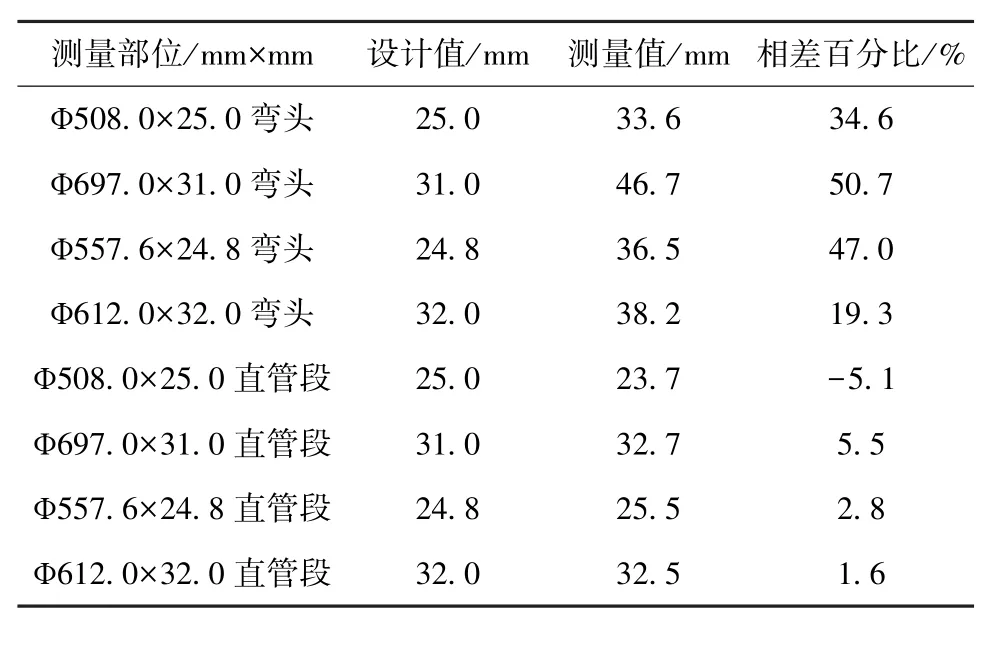

在机组停机后,对不同规格的直管段和弯头进行壁厚测量,测量时在同一环形面分四个不同方向每隔90°测一个点,测量后取平均值,结果见表1。测量结果表明,管道弯头壁厚实际值与设计值相差很大,最大处超过设计值50.7%,直管段实际值与设计值基本一致。

表1 高温再热蒸汽管道壁厚测量结果

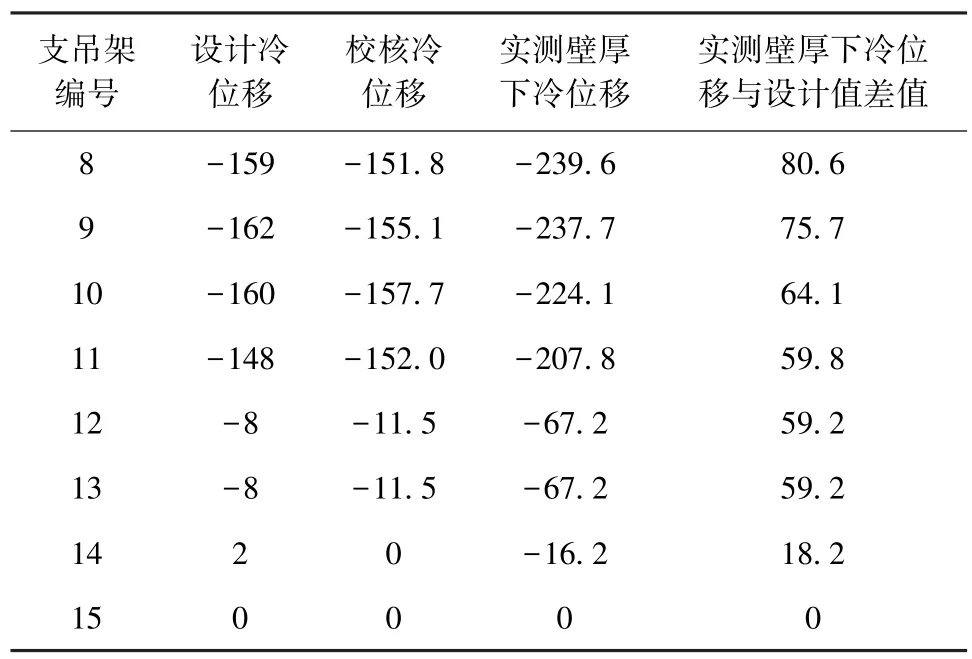

在设计壁厚和实测壁厚下分别对管道进行应力和冷位移计算,由于管道下沉情况主要在锅炉侧,且冷、热位移较大处也在锅炉侧,所以取15号刚性吊架至炉顶再热器出口为例,其结果见表2和表3所示。从表2可知,实测壁厚的一次应力较设计壁厚有明显提高,而二次应力明显减小,但都在合格范围内。从表3可知,校核冷位移基本与设计冷位移一致,而实测壁厚下冷位移较设计冷位移明显增大,最大处超过80 mm,因而管道壁厚与设计值不一致是导致管道下沉的重要原因。

表2 设计壁厚及实测壁厚下一次应力与二次应力计算结果 kPa

表3 设计壁厚及实测壁厚下冷位移计算结果mm

续表3

4 恒定度测试

恒力吊架用于管道热位移较大的位置,在管道热胀冷缩的过程中荷载基本保持不变。NB/T 47038—2013《恒力弹簧支吊架》规定,恒力吊架的恒定度不大于6%[5],其定义如下:

该管道多组恒力吊架冷、热态指针指示基本不变。在机组停机后,采用DH5909N动态信号分析仪及KD4150S拉压力传感器对6号和8号恒力吊架进行恒定度测试。其中6号恒力吊架工作荷载为64 993 N,8号恒力吊架工作荷载为61019 N,均为双拉杆恒力吊架。将恒力吊架行程分为10等分进行荷载测量,其荷载曲线如图2所示,恒定度计算结果见表4。从表4可知,6号恒力吊架两侧恒定度分别为12.7%和11.1%,8号恒力吊架两侧恒定度分别为8.3%和 7.3%,都大于 NB/T 47038—2013《恒力弹簧支吊架》规定的6%。因此,这两组恒力吊架性能是不合格的。

图2 高温再热蒸汽管道恒定度测试曲线

表4 恒力吊架恒定度测试结果汇总

5 原因分析及处理

根据对该管道的冷、热态检查,管道计算校核、壁厚测量和恒定度测试,高温再热蒸汽管道异常下沉主要有如下几个方面的原因。经过计算校核,13号恒力吊架设计荷载偏小,导致该处吊架无法承受管道质量。另一方面,管道壁厚与设计壁厚不符,特别是弯头厚度,最大处偏厚超过50%,而管道支吊架的设计是按照设计壁厚计算所得,这会导致支吊架的设计荷载偏小而无法承受管道应有重量。最后,经过恒定度测试,发现所抽查的恒力吊架恒定度都不符合标准要求。电厂恒力吊架热位移都为向上热位移,从图2的恒定度测试曲线可知,当恒力吊架在向上位移时,即放松过程中,荷载会大幅降低,对管道的提升量减小,即冷、热态时恒力吊架指针指示基本不变,因此,管道热态整体会发生相对向下沉降。

通过以上分析,更换了两组恒力吊架和新增了一组恒力吊架,即对6号恒力吊架和13号恒力吊架重新选型,分别将工作荷载改为80 000 N和63 500 N,在9号和10号两组恒力吊架之间加一组恒力吊架,工作荷载为26 200 N。在此基础上,对各恒力吊架的荷载调整螺栓进行相应调整,使各支吊架受力合理,并调整法兰螺丝,使冷态时指针指示于90%位置。按此方案实施,根据实测壁厚进行计算,其一次应力为32 069.2 kPa,二次应力为121 524.6 kPa,均在许用应力范围内。相对于未整改前,其一次应力得到明显减小,二次应力基本不变。

在机组停机期间,按照DL/T 616—2006《火力发电厂汽水管道与支吊架维修调整导则》[6],对管道支吊架进行了调整施工。调整后冷、热态复检结果表明,高温再热蒸汽管道支吊架承载及热位移达到或接近设计值,管道下沉现象得到明显改善,消除了机组及管道安全运行的隐患。

6 结论与建议

本文基于高温再热蒸汽管道出现的下沉现象,找出了导致高温再热蒸汽管道下沉的三个主要原因,即支吊架选型荷载偏小、管道壁厚偏大及恒力吊架恒定度不符合要求。经过综合分析,提出了解决方案,并按方案施工后,使管道受力基本正常,下沉现象得到明显改善。

在机组投运前,应请专业人员对管道支吊架状态进行全面、系统地检验,并应特别注重管道壁厚、保温层厚度及管道附件重量的核实,并进行应力校核。机组投运后,管道支吊架在运行过程中状态会发生变化,应按照DL/T 616—2006《火力发电厂汽水管道与支吊架维修调整导则》的要求,加强对支吊架的日常监督与维护。