氧化石墨烯辅助低温液相法合成石榴石型固体电解质

2020-04-27宋树丰姚建尧

邓 帆,宋树丰,姚建尧,胡 宁

(1.重庆大学 航空航天学院,重庆 400044;2.河北工业大学 机械工程学院,天津 300401;3.重庆大学煤矿灾害动力学与控制国家重点实验室,重庆 400044)

0 引言

空间电源系统是空间能源产生、储存、变换、调节以及分配的分系统,是航天器四大关键分系统之一。蓄电池组是空间电源分系统的关键能源结构[1]。

锂离子电池是以锂离子在正负极脱嵌,通过电解液/隔膜在正负极之间迁移而实现充放电过程的蓄电池装置。自1992年由日本SONY公司商业化以来,锂离子电池在消费电子领域(如手机、笔记本电脑等)的应用取得巨大成功,近些年,继续向储能和新能源汽车领域拓展。随着锂离子电池技术的不断成熟,国际上开始研究锂离子电池在航天器上的应用,通过近20年的发展,目前,锂离子电池已成为继镉镍电池和氢镍电池后的第三代空间储能电源,并占据主导地位,显著提升了空间飞行器的能源技术水平[2]。美国国家航空航天局(NASA)是国际上最早开始研制空间用锂离子电池的机构,并已将锂离子电池在空间的应用研究列入21世纪新卫星计划之一。NASA在2003年发射的勇气号和机遇号火星漫游器,在2007年发射的凤凰号火星着陆器,均采用了由Yardney公司研制的锂离子电池;2009年发射的月球侦查轨道器采用了ABSL公司的锂离子电池。我国“神舟七号”伴星开创了载人航天首次使用锂离子电池的历史,“玉兔号”月球车采用了新一代高比能锂电池技术。

采用固体电解质取代有机液体电解质,有望从根本上解决锂离子电池的安全性与可靠性的问题。由此发展起来的全固态锂电池具有高安全性、长寿命、充放电效率高、耐高温性能好、组装加工简单的独特优点。另外,全固态锂电池具有宽的电化学窗口,可以大大拓展电池材料的选择范围,可改变包括电池制造方法在内的现有概念;并且通过层叠电极,电池单元内形成串联,可制造出大电压电池单元[3-4]。固体电解质材料是固态锂电池的核心、关键材料,石榴石结构的无机固体电解质材料Li7La3Zr2O12具有离子电导率高、对金属锂稳定、力学性能优良等一系列特点,是非常具有应用前景的一类锂离子固体电解质材料。石榴石型固体电解质粉体是在固态锂电池中应用的重要形式,制备全固态锂电池时,石榴石型固体电解质粉体通常需要与活性材料制备成复合正极并实现共烧结,在正极端提供离子传输通道[5-6]。目前大量的研究也将石榴石型固体电解质粉体作为活性填料,与聚合物电解质(如聚氧化乙烯)复合,获得复合固体电解质,制造的固态锂电池表现出较好的电化学性能[7-8]。石榴石型固体电解质粉体的制备方法主要有两大类,即固相法与液相法。固相法制备石榴石型固体电解质粉体具有过程简单易控、成本低廉、可大批量生产等优势。但是,采用固相法制备石榴石型固体电解质粉体,需要高温煅烧,导致锂元素挥发,难以准确控制样品的化学计量比。此外,高温固相法制备的石榴石型固体电解质粉体纯度较低,坩埚极易污染样品。更为重要的是,采用固相法制备的石榴石型固体电解质粉体粒径较大,在后续的应用之前,通常需要长时间的机械球磨,虽然采用高能球磨等可以大幅减小粉体的尺寸,但是不可避免地污染粉体,而且球磨获得的粉体形貌不规则,不利于粉体的分散[9-10]。

相对于固相法,液相法则可以使原料混合更均匀,在较低温度下成相,获得的粉体尺寸小。采用液相法制备石榴石型固体电解质粉体,通常需要在700 ℃以上较高温度才可以获得高导电的立方石榴石晶相,而且制备的粉体团聚严重。为了克服这些问题,本文利用氧化石墨烯表面带有负电荷的特性,结合共沉淀法,使石榴石型固体电解质阳离子吸附沉积在氧化石墨烯片层上,然后在空气中煅烧,去除氧化石墨烯模板材料,获得立方相石榴石粉体材料,并系统研究了材料制备工艺以及石榴石型固体电解质纳米粉体的特性。

1 实验部分

1.1 氧化石墨烯的制备

氧化石墨烯(GO)的制备采用了改进的Hummers方法[11-12]。首先,将2 g石墨粉(99.5%,XFNAN)加入到混合比为10∶1(250 mL∶25 mL)的浓H2SO4(AR分析纯,重庆川东化工有限公司)与浓H3PO4(≥85.0 %,阿拉丁试剂有限公司)的混合溶液中,然后将混合溶液置于冰浴环境,缓慢加入12 g KMnO4(AR分析纯,成都市科龙化学品有限公司)。溶液混合均匀后将其转移至50 ℃的恒温下搅拌18 h使其充分反应。随后将溶液取出冷却至室温,向其中加入9.56 mL 30%的H2O2溶液及适量的去离子水结束氧化反应。为了去除K、P、Mn等杂质,获得纯净氧化石墨烯溶液,必须进行净化过程。首先需要对氧化石墨烯原液进行过滤,去除部分固体杂质;然后利用半透膜对其进行透析,去除部分可溶性杂质;最后再用去离子水和稀盐酸交替洗涤直至溶液接近中性,最终得到质量浓度为4.0 mg/mL的氧化石墨烯溶液。

1.2 石榴石型固体电解质纳米粉体的制备

首先按照化学式Li6.5Mg0.05La3Zr1.6Ta0.4O12(LLZO)的化学计量比配料称量前驱体药品TaCl5、Mg-SO4·7H2O、La(NO3)3·6H2O、Zr(NO3)4·3H2O、LiNO3。其中,为补偿晶体结构中Li元素在高温下的挥发,原料中的LiNO3过量40%。首先将0.72 g的TaCl5(>95.0%,阿拉丁试剂有限公司)溶解于10 mL无水乙醇 中;接着将0.06 g的MgSO4·7H2O(AR级,重庆博艺化学试剂有限公司)、6.50 g的La(NO3)3·6H2O(99.99%,上海帝阳化工有限公司)、3.15 g的Zr(NO3)4·3H2O(AR级,上海帝阳化工有限公司)依次溶解于50 mL去离子水中,得到澄清透明溶液;然后混合上述两种溶液,分别加入质量比为0%、0.5%、1%、2%、5%、10%的氧化石墨烯溶液,超声30 min使得溶液混合均匀;再在剧烈搅拌的条件下滴加少许氨水,调节溶液pH值为9.5~10.0,使得金属阳离子沉淀完全;紧接着用去离子水和乙醇分别离心清洗溶液,得到金属阳离子沉淀物;同时将3.14 g的LiNO3(99.9%,阿拉丁试剂有限公司)溶解于30 mL去离子水中,与上述离心所得沉淀物在烧杯中混合均匀,升温搅拌蒸发掉部分水以及乙醇至样品溶液变得黏稠;最后将烧杯放入150 ℃烘箱中干燥3 h,取出烧杯冷却至室温后将样品研磨成粉得到LLZO前驱体。

1.2.1 煅烧温度研究

将前驱体分成6等份,以5 ℃/min的升温速率分别升温至550、600、650、700、750和800 ℃,均保温3 h,冷却至室温后研磨成粉,得到不同温度下制备的LLZO纳米粉体,研究不同煅烧温度对LLZO纳米粉体成相的影响。

1.2.2 氧化石墨烯含量研究

分别加入质量比为0%、0.5%、1%、2%、5%、10%的GO制得前驱体后,将前驱体以5 ℃/min的升温速率升温至650 ℃,保温3 h,冷却至室温后研磨成粉,研究氧化石墨烯添加量对LLZO纳米粉体成相的影响。

1.2.3 煅烧气氛研究

制得加入1%含量GO的LLZO前驱体粉末后,分别在空气氛围和氮气氛围中以5 ℃/min升温至650 ℃,保温3 h,冷却至室温后研磨成粉,研究氧化和惰性气氛氛围对LLZO纳米粉体成相的影响。

1.3 石榴石型固体电解质片的制备

取在空气氛围、650 ℃下添加1%含量GO制备出的LLZO粉体,置于二氧化锆球磨罐中,使用酒精作为分散剂,经行星式球磨进一步减小粒度并提高粉体活性,球磨4 h之后将浆料放置于120 ℃烘箱干燥为粉体;然后使用压片机将粉体压制成直径为12 mm、高度为2 mm的素坯圆片,放置于刚玉坩埚中;接着采用固相法制备的LLZO粉末作为母粉覆盖素坯,以5 ℃/min的升温速率升温至1 100 ℃,煅烧12 h;取出后打磨抛光,即得LLZO陶瓷片。

1.4 石榴石型固体电解质纳米粉体以及电解质片的性能表征

采用Bruker公司的D2 Phaser型X射线衍射仪对粉体样品物相进行观测,步长时间为0.3 s,扫描区间为10°~80°。

采用扫描电子显微镜(Su8020,Hitachi)对粉体样品形貌进行观察,工作电压为3 kV,放大倍数2 000~10 000。

采用透射电子显微镜(JEM-2100F)对粉体样品形貌进行观察,工作电压为200 kV,放大倍数5 000~5 000 000。

采用Mastersizer 2000型激光粒度仪对粉体样品的粒度进行测试,温度范围(25±5)℃,扫描速率为1 000次/s。

采用max-II型比表面和孔径分析仪对粉体样品的比表面积以及孔径进行测试,吸附质气体为氮气,脱气温度为120 ℃,脱气时间为60 min。

采用电化学工作站Autolab PGSTAT302N对电解质片的交流阻抗进行测试,频率范围为1 MHz~0.1 Hz,振幅为10 mV。

2 结果与讨论

2.1 氧化石墨烯的物相及形貌

制备出的质量浓度为4.0 mg/mL的氧化石墨烯溶液如图1(a)所示。取少部分GO溶液在45 ℃普通烘箱中烘干成膜,测试其XRD,图谱如图1(b)所示,和文献[13]对比XRD图可知,在10°偏左出现了GO的特征峰,所以制备出的GO具有正确的物相。

2.2 石榴石型固体电解质纳米粉体的物相

添加1% 含量GO的前驱体在空气中升温650 ℃,保温3 h制备得到的LLZO纳米粉体如图2所示。由图2可知,该固体电解质宏观观察下为白色粉末,均匀度较好,粉体较细。

图1 制备的氧化石墨烯及其XRD图谱Fig.1 Prepared GO and its XRD pattern

图2 制备的添加1% GO的LLZO纳米粉体Fig.2 LLZO nano powders with 1% GO

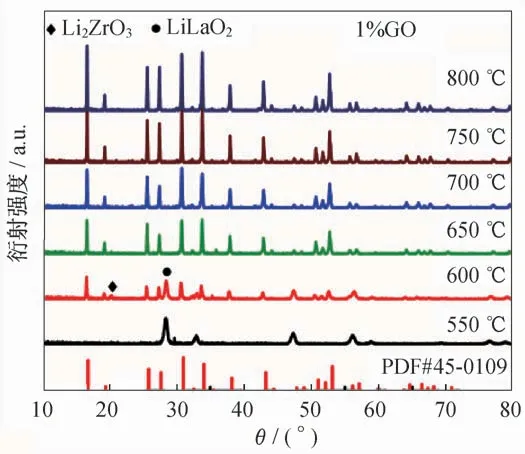

添加1%含量GO,空气气氛下,LLZO前驱体在550~800 ℃温度下煅烧后的XRD图谱如图3所示。

由图3可知,煅烧温度为550 ℃时,样品为中间晶相,没有获得LLZO石榴石晶相;煅烧温度为600 ℃时,为立方石榴石晶相,但是样品中含有Li2ZrO3、LiLaO2等杂相;煅烧温度为650 ℃时,样品为单一的立方石榴石晶相(PDF:45-0109),X射线衍射的分辨率下没有发现任何杂质的存在;700~800 ℃时,样品仍然为单一的立方石榴石晶相。表明采用1%添加量GO辅助的共沉淀法,在空气气氛下,可以在较低的温度(650 ℃)下,获得单一立方相结构的石榴石型固体电解质材料。值得注意的是,目前大多文献报道的类似组成的石榴石型固体电解质粉体的合成温度在700 ℃以上[14-15]。因此,本文在较低的温度下获得纯相石榴石型固体电解质纳米粉体,具有较好的优越性。

图3 在空气氛围,550~800 ℃下添加1% GO制备的LLZO的XRD对比图Fig.3 XRD contrast diagram of LLZO prepared by adding 1% GO at 550~800 ºC in air atmosphere

我们进一步研究了氧化石墨烯纳米模板对石榴石型固体电解质成相的影响作用,制备了添加0%~10%含量GO的LLZO纳米粉体,同样是空气气氛下,650 ℃煅烧,纳米粉体的XRD图谱如图4所示。由图4可以看出,不含有GO的LLZO样品虽然也获得了立方石榴石晶相,但是含有较多的Li2ZrO3和LiLaO2杂质,并且,GO添加量超过2% 以后,Li2ZrO3和LiLaO2的衍射峰峰强更高,暗示着杂相的含量更多,而且当GO添加量达到10%时,样品完全由立方石榴石相转变成了Li2ZrO3和LiLaO2相。因此,GO的最佳添加量为1%。

图4 在空气氛围,650 ℃下添加不同含量的GO制备的LLZO的XRD对比图Fig.4 XRD contrast diagram of LLZO prepared by adding different contents of GO at 650 ºC in air atmosphere

综上所述,氧化石墨烯模板可以降低立方石榴石的成相温度,在较低温度下获得纯相LLZO。分析原因,认为氧化石墨烯纳米片表面带有负电荷,可以吸附LLZO阳离子,从而使LLZO前驱体的成分更均匀,因此,促进了LLZO的成相。当氧化石墨烯模板含量较高时,再次出现杂相,甚至抑制了立方石榴石的成相,分析原因是LLZO前驱体在煅烧过程中,氧化石墨烯模板材料会与氧气反应转变成CO2、CO等气体挥发出去,当氧化石墨烯含量较高时,CO等还原气氛的气体较多,因此,可能会影响立方石榴石的成相。

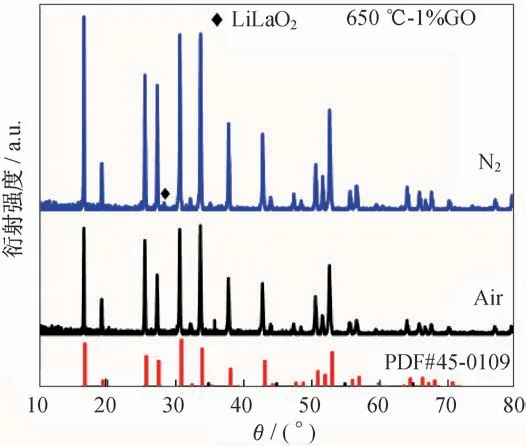

针对最优1%含量GO的LLZO前驱体,我们研究了惰性气氛对其成相的影响,分别在空气以及氮气气氛下煅烧LLZO前驱体后得到的XRD图谱,如图5所示。

图5 在空气和氮气氛围,650 ℃下添加1% GO制备的LLZO的XRD对比图Fig.5 XRD contrast diagram of LLZO prepared by adding 1% GO at 650 ºC in air and nitrogen atmosphere

添加1% 含量GO的样品,在氮气气氛下,650 ℃煅烧后,XRD表明,在氮气氛下制备的LLZO为立方石榴石晶相,含有少量的LiLaO2杂相。说明即使在惰性气氛下,氧化石墨烯模板含量较低时,部分还原后,对石榴石型固体电解质纳米粉体的成相没有明显影响。同时,由于最终样品中含有还原氧化石墨烯,会提高材料的电子电导率,使材料转变成离子/电子的混合导体,在固态锂电池的复合正极中有望有所应用,基于这种离子/电子混合导体材料,我们也在开展后续的电池研究。

2.3 石榴石型固体电解质纳米粉体的形貌

添加1% 含量GO与未添加GO的LLZO在650 ℃下煅烧后,获得粉体的扫描电子显微镜(SEM)如图6所示。如图6(a)和(b)所示,虽然煅烧温度只有650 ℃,但是获得的固体电解质粉体出现了团聚现象,特别是未添加GO的LLZO样品,团聚更为严重,团聚后的二次颗粒尺寸较大;反观添加1%含量GO的LLZO样品,虽然也出现了团聚现象,但是团聚后的二次颗粒尺寸较小,而且更为均匀。如图6(c)和(d)所示,高倍SEM结果表明,未添加GO的LLZO样品的一次颗粒尺寸明显大于添加1%含量GO的LLZO样品的一次颗粒尺寸。说明添加氧化石墨烯可以在一定程度上抑制纳米粉体的团聚,获得颗粒尺寸更小的纳米粉体。事实上,采用液相法制备纳米粉体,团聚问题一直是难以解决的问题,本文的结果表明:基于氧化石墨烯纳米片的物理分隔,以及在后续高温煅烧时产物的挥发,可以在一定程度上抑制纳米粉体的团聚,获得尺寸更小的纳米粉体。Geng等[16]也报道了利用氧化石墨烯纳米片的物理分隔效应,制备分散性较好的沸石晶体。

图6 含有和不含1%GO的LLZO纳米粉体的SEM图像比较Fig.6 Comparison of SEM images for LLZO nanopowders with and without 1% GO

2.4 石榴石型固体电解质纳米粉体的透射电子显微镜分析

添加1%含量GO制备的LLZO的高倍透射电子显微镜(Transmission Electron Microscope,TEM)图如图7所示。由图7可知,高倍TEM图像显示添加1% 含量GO制备的LLZO的[211]、[422]、[444]以及[822]平面,对应的面间距分别为0.524、0.261、0.187以及0.149 nm,而单一的立方石榴石晶相(PDF:45-0109)的XRD标准卡片中的[211]、[422]、[444]以及[822]平面对应的晶面间距分别为0.526、0.263、0.186和0.151,两者的数据较为一致。LLZO的TEM图像表明了,使用共沉淀方法在加入1%含量GO在较低温度下(650 ℃)制备出的LLZO固体电解质纳米粉体为立方石榴石相。

图7 添加1% GO制备的LLZO的高倍TEM图Fig.7 High resolution TEM(HRTEM)images of LLZO prepared by adding 1% GO

2.5 石榴石型固体电解质纳米粉体的粒度及孔径分析

650 ℃下未添加GO与添加1%含量GO制备的LLZO的粒度分析如图8所示。由图8可知,添加1%质量比GO制备出的LLZO粉体的平均粒径为547.2 nm,要明显小于未添加GO制备出的LLZO粉体的平均粒径值(679.1 nm)。这表明,由于GO的加入,使制备出的LLZO粉体更细,性能更好。

图8 不添加GO与添加1% GO制备的LLZO的粒度分析图Fig.8 Granularity analysis diagram of LLZO prepared with and without 1% GO

650 ℃下未添加GO与添加1%含量GO制备的LLZO的比表面和孔径分析如图9所示。图9中曲线为氮气等温吸脱附曲线,通过测试的数据可知,添加1%含量GO制备的LLZO粉体的比表面积为11.295 m2·g-1,未添加GO制备LLZO粉体的比表面积为8.431 m2·g-1,表明GO的加入使得制备的LLZO粉体的比表面积更大。

图9 不添加GO与添加1% GO制备的LLZO的等温吸脱附曲线图Fig.9 Isothermal adsorption/desorption curves of LLZO prepared with and without 1% GO

孔径分布如图10所示。通过测试的数据可知,添加1% 含量GO制备的LLZO粉体的孔体积为0.073 cm3·g-1,未添加GO制备的LLZO粉体的孔体积为0.061 cm3·g-1,孔径主要分布于2~30 nm,表明在粉体中存在介孔结构。

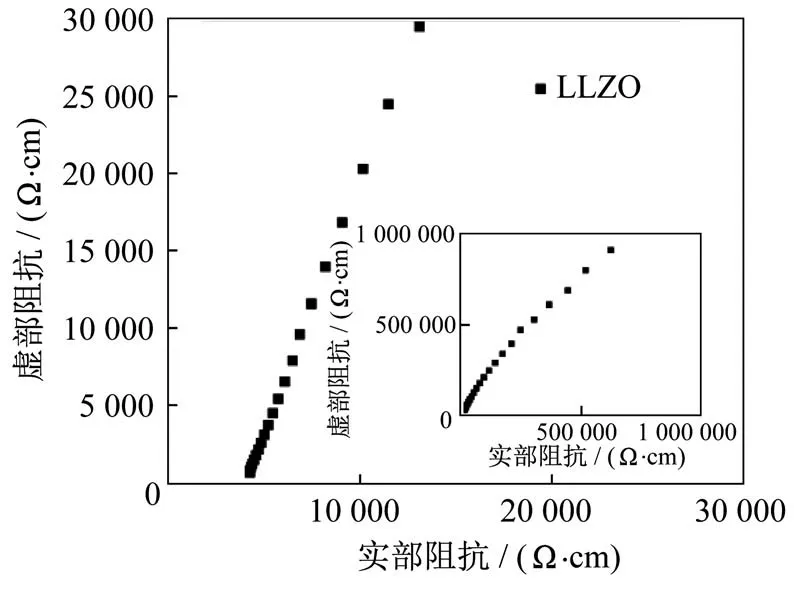

2.6 石榴石型固体电解质片的交流阻抗分析

1 100 ℃煅烧12 h制备的LLZO片的交流阻抗谱如图11所示。

图10 不添加GO与添加1%GO制备的LLZO的孔径分布图Fig.10 Pore size distribution curves of LLZO prepared with and without 1% GO

图11 添加1% GO制备的LLZO片的交流阻抗图Fig.11 Alternating current impedance diagram for LLZO sheets with 1% GO

通过阻抗图谱发现,在10-1~106Hz的频率范围内只得到一条直线,由交流阻抗谱图中直线与横轴的交点可得到LLZO片总电阻的值,从而求得固态电解质的电导率为

式中:r为LLZO固体电解质片的半径;l为LLZO固体电解质片的厚度;R为从交流阻抗图谱中得到的总电阻。

通过计算得出LLZO固体电解质片室温下的电导率约为2.5×10-4S·cm-1。

3 结束语

本文报道了氧化石墨烯辅助低温液相法合成石榴石型固体电解质纳米粉体的研究。利用氧化石墨烯表面负电荷特性,结合化学共沉淀方法,实现了低温制备固体电解质纳米粉体,并在一定程度上抑制了纳米粉体的团聚。实验结果表明:氧化石墨烯可以促进石榴石的成相,添加1%含量氧化石墨烯,可以在较低温度(650 ℃)下成功制备出单一石榴石立方相的固体电解质纳米粉体。氧化石墨烯添加量为1%,煅烧温度为650 ℃,氮气气氛下,可以获得离子/电子混合导体材料,且仍然为立方石榴石相。氧化石墨烯纳米片可以部分抑制石榴石型固体电解质纳米粉体的团聚,获得固体电解质纳米粉体的一次颗粒的尺寸约为10~20 nm,平均粒径约为547.2 nm,比表面积约为11.295 m2·g-1,均优于未添加氧化石墨烯的粉体性能。采用此石榴石型固体电解质纳米粉体制备出的固体电解质片通过交流阻抗测试,室温下电导率约为2.5×10-4S·cm-1。本研究还表明:以氧化石墨烯作为模板材料,结合共沉淀法,可以降低石榴石型固体电解质纳米粉体的成相温度,抑制石榴石型固体电解质纳米粉体的团聚,获得尺寸更小、更均匀的纳米固体电解质,从而有望应用到固态锂电池中。