基于GaN HEMT和平面变压器的高效率谐振DC/DC变换器

2020-04-27陈子健吴新科

陈子健,秦 伟,吴新科

(浙江大学电气工程学院,浙江杭州 310027)

0 引言

在航空航天等领域,电气系统正逐步取代液压、机械以及气动系统。由于负载种类多样,这些应用中通常会存在多种不同电压等级的直流母线。现代主流的民航飞机,如空客A380、波音B-787,以及一些战斗机,如洛克希德-马丁F-35,均采用了270 V的直流母线为部分子系统供电。而在航空电子设备等关键负载的供电中,28 V电压母线成为主流选择[1]。为了在不同直流母线间传输能量,需要高降压比的直流/直流变换器作为接口。该变换器应具备体积小、重量轻、效率高的特性,以减轻航空航天设备的载荷,同时,该变换器应能实现不同母线间的隔离,以提高可靠性。

许多文献已经对多种隔离DC/DC拓扑进行了深入的研究。传统的单管拓扑,如反激[2]、正激[3]和正反激电路[4]器件数量少、结构简单,较适合小功率应用场合,但低效率限制了这类拓扑在大功率场合的应用。双有源桥(Dual-Active-Bridge,DAB)拓扑能够在较宽工作范围内实现开关管的零电压开通(Zero-Voltage-Switching,ZVS),减小了电路的开通损耗;同时,该拓扑能够实现功率双向流动,且在输入输出电压额定点能够实现很高的效率[5]。另一类有源桥有源箝位(Active Bridge Active Clamp,ABAC)拓扑也较适合实现高降压隔离变换,其特点是能够减小低压端口的电流纹波,减小对无源滤波器的需求[6-7]。但是,上述拓扑中开关管均是在较大电流时关断,器件的关断损耗较大,影响了高频工作时的效率性能。

串并联三元件谐振拓扑(LLC)能够在全工作范围内实现开关管的ZVS,且能在较大工作范围内实现开关管的零电流关断(Zero-Current-Switching,ZCS),还能降低副边整流管的反向恢复损耗,使电路的开关损耗大为减小[8],因而电路可以在较高工作频率下保持很高的效率,有利于减小无源元件的体积。同时,由于氮化镓(GaN)功率器件的导通特性更适合开通时电流较小的拓扑,采用谐振拓扑能够避免动态电阻造成的较大导通损耗,更能发挥GaN器件低损特性[9]。因此,本文基于GaN功率器件,研究LLC谐振变换器的拓扑控制策略和变压器磁结构的优化,以获得可并联的高效率DC/DC模块。

1 半桥LLC拓扑及其工作特点

半桥LLC变换器的原理如图1所示。根据电路的额定输入电压270 V、额定输出电压28 V,将电路的额定工作点设置在谐振点附近,设置变压器的变比为5∶1∶1,以实现额定点效率最优。

图1 半桥LLC变换器原理Fig.1 Schematic diagram of half-bridge LLC converter

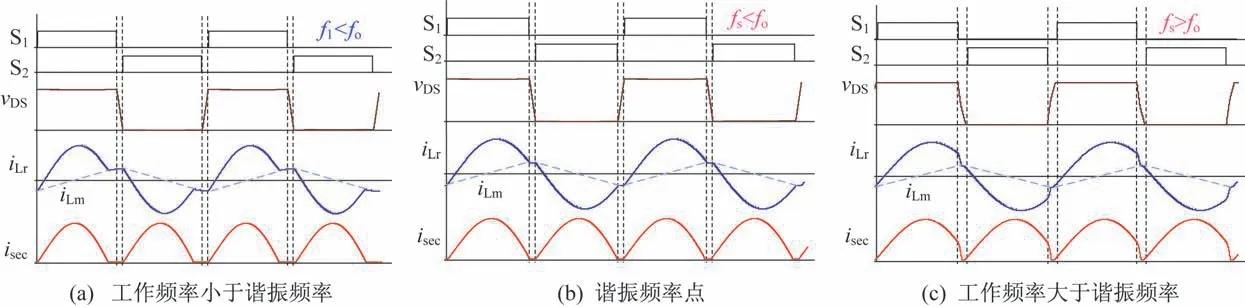

半桥LLC在不同频率下的典型工作波形如图2所示。

图2 半桥LLC变换器的典型工作波形Fig.2 Typical waveforms of half-bridge LLC converter

由图2可见:电路在所有工作状态下均实现了开关管的零电压开通。当开关频率小于谐振频率时,电路还能实现开关管的零电流关断,且与谐振点相比电路的增益升高;当开关频率大于谐振频率时,电路的增益与谐振点相比降低。因此,电路通过调整工作频率可实现输出电压的稳压。

2 矩阵变压器结构及其绕组设计

2.1 变压器副边绕组匝数

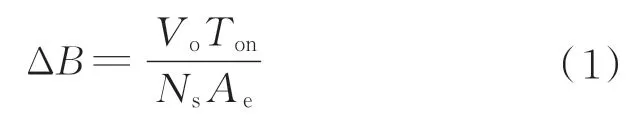

在根据电路的电压指标确定变压器匝比后,需要确定变压器绕组的匝数以进行变压器绕组的设计。变压器磁芯的磁通密度ΔB变化为

式中:Vo为输出电压;Ton为开关管的导通时间(可近似用开关周期的1/2表示);Ns为副边绕组匝数;Ae为磁芯中柱的截面积。变压器绕组匝数直接影响了变压器磁芯的磁密,而磁芯的磁密变化会决定磁芯的损耗密度。

因为现有商用模拟调频芯片的输出频率不超过750 kHz[10],考虑到电路的频率调节范围,所以将LLC电路的谐振频率设计在250 kHz左右,对应选择磁芯材料为DMR95。根据磁芯材料数据手册中的磁损密度和磁密变化的关系曲线[11],结合式(1),不同副边绕组匝数下磁芯损耗密度随Ae变化的曲线如图3所示。

图3 变压器磁芯磁损密度与磁芯中柱截面积的关系曲线Fig.3 Relation curves of the magnetic loss density and the cross-sectional area of the transformer core

由图3可见:当副边匝数设置为2时可以极大地减小磁芯的损耗密度,因此,这里选取副边匝数为2,则变压器的匝数比即为10∶2∶2。当给定损耗密度为400 kW/m3时,可以确定磁芯中柱的截面积Ae为115 mm2。需要说明的是,根据不同的散热条件,可以选择不同的损耗密度,以实现变换器尺寸和损耗的折中。

2.2 矩阵变压器结构

在低压大电流输出应用场合,通常变压器副边侧的绕组以及副边整流管需要多个并联,以减小导通损耗。如图4所示,在本文所针对的1.2 kW、28 V输出场合,通常需要4~8个副边整流管并联,采用传统变压器结构的LLC电路中多个副边绕组直接并联且多个整流管直接并联,这种直接并联的方式存在绕组和器件的均流问题。此外,正如图4中小椭圆所标识的,电路中存在多个高频电流的汇流点,在高频涡流效应的影响下会导致较大的损耗。

图4 采用传统变压器结构的LLC变换器Fig.4 LLC converter with traditional transformer structure

文献[12]提出了一种4柱矩阵变压器的概念,如图5所示,通过将单个变压器分成4个单元变压器,该方案实现了副边绕组和整流管中电流的均分,有利于解决传统变压器结构中的均流问题和高频损耗问题。同时,将4个单元变压器合并到一个4柱磁芯中,可以提高变压器的集成度。通过配置单元变压器的电流方向,该4柱矩阵变压器有两种单元变压器耦合方式,图6以图5中磁柱和I片连接部分的俯视图给出说明,图6中虚线为单元变压器的电流方向,对应磁柱中的磁通方向分别指向和离开纸面,图6中粗箭头标识了I片中磁通的方向。图6(a)为两柱耦合方式,任意磁柱中的磁通方向只与其相邻的一个磁柱相反,I片中的磁通密度为B。图6(b)为三柱耦合方式,任意磁柱中的磁通方向与其相邻的两个磁柱相反,在I片不变的情况下,I片中的磁通密度为B/2。相较于图6(a),图6(b)耦合方式可以使I片的磁芯损耗极大减小[12],因而本文采用了这一单元变压器耦合方式。

2.3 矩阵变压器绕组排布

一个10∶2∶2的变压器匝数比,可以用4个匝比为2.5∶2∶2的单元变压器构成,考虑到单个磁柱上无法绕制半匝原边绕组,本文提出了用2个变压器磁柱构建5匝原边绕组的方法。

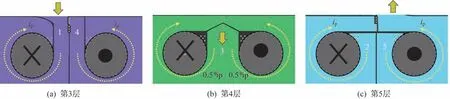

沿4柱磁芯的中轴线作图示切面得到的剖面图,如图7所示。

图7 变压器绕组排布方式Fig.7 Winding arrangement of transformer

图7(b)给出了柱1、柱2的绕组排布方式,如图中柱箭头所标识的,两个磁柱中的磁通方向相反。变压器绕组部分采用8层印制电路板(Printed Circuit Board,PCB),从上至下,第1~2层为第1个副边绕组,两层串联为两匝绕组;第3~5层为原边绕组;第6~7层为第2个副边绕组,两层串联为两匝绕组;第8层用于放置器件,不用于实现变压器绕组。图7(b)中也给出了利用两个磁柱构成原边5匝绕组的方法,第3层PCB实现第1、4匝,第4层PCB实现第3匝,第5层PCB实现2、5匝。

为了更清楚地展示原边5匝绕组的构成,3层原边绕组排布的俯视图如图8所示。

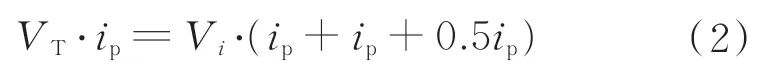

图8中给出了绕组标号及每匝绕组的电流流向,原边绕组端口电流用ip表示。由图8可见:在PCB第4层,由于PCB铜层围绕两个磁柱走线对称,原边电流ip在这一层中均分,绕组左侧和右侧分别流过一半的原边电流。由法拉第电磁感应定律,记单元变压器每匝绕组感生出的电压为Vi,再根据能量守恒,单元变压器上原边绕组端的功率满足下式

式中:VT为单元变压器原边绕组端口的等效电压。

从式(2)进一步可得

图8 变压器原边绕组排布俯视图Fig.8 Top view of the primary winding arrangement of the transformer

式中:Ne=2.5为单元变压器原边绕组的等效匝数,故所提出的绕组排布方式等效构造了“半匝”绕组。

如图8所示,虚线框所圈出的单元变压器,本文构造的绕组排布在单个磁柱上形成了2.5匝的原边绕组,且不同磁柱间绕组对称性好,有利于提高不同单元变压器的副边绕组电流的均衡程度。

给定变压器的绕组排布,通过变压器的磁损和绕组损耗计算,选择变压器绕组宽度为5 mm,以使电路满载时变压器的总损耗在总功率的1.5%以内。

3 多模块均流架构

多个模块并联可以提高系统的容量,并分散热应力,但是,多个模块并联时必须保证模块间的均流,否则有可能触发电流偏大模块的过流保护或者导致电流偏大模块的损毁。

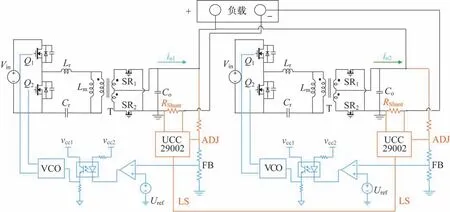

本文采用了自动主从均流法实现多模块的均流,系统的均流架构如图9所示,系统的均流部分通过商用均流芯片UCC29002来实现。可见,均流芯片的输出ADJ连接到模块的输出电压采样部分,通过调节模块的输出电压采样来实现模块的电流调节,进一步地实现多模块的均流。

图9 两模块并联架构Fig.9 Parallel architecture of two modules

4 实验验证

为了验证上述分析和设计的有效性,搭建了240~300 V输入、28 V输出,单体功率为1 200 W的半桥LLC电源模块。半桥LLC模块在不同输入电压下满载输出时的关键波形,如图10所示。由图10可见与分析一致,电路在所有工况下均实现了开关管的ZVS开通,当工作频率为谐振频率以及工作频率低于谐振频率时,电路还实现了开关管的ZCS关断,电路的开关损耗很小。

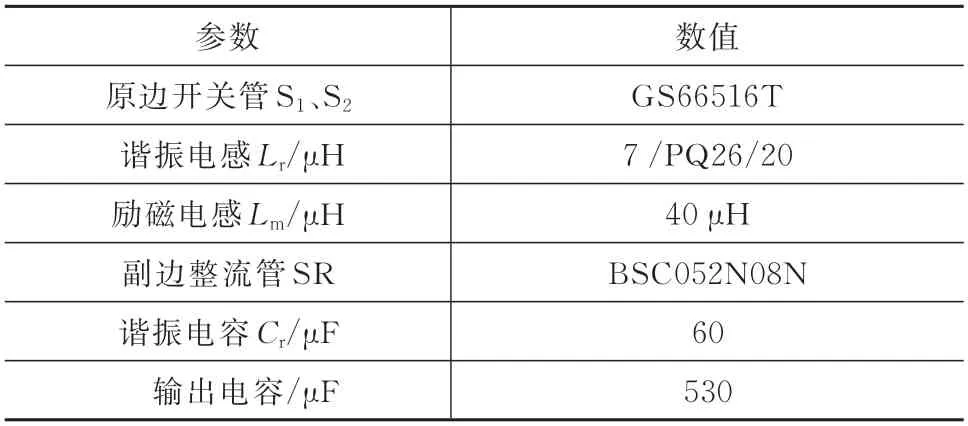

电路的参数见表1,其中原边开关管S1、S2采用了GaN HEMT。电路的谐振频率为230 kHz,电路在不同输出电压、不同负载下的频率变化范围为170~360 kHz。

图10 半桥LLC模块不同输入电压下满载输出时的关键波形Fig.10 Key waveforms for full-load output of half-bridge LLC module at different input voltages

表1 样机关键参数Tab.1 Key parameters of the prototype

样机工作在谐振点、满载输出时的热成像图片如图11所示。图11中标注出了各个副边整流管的温度,可见整流管的温度均在70~76 ℃之间,温度较为均匀,验证了所提出的变压器绕组排布方式的均流效果。

图11 样机在谐振点满载输出时的副边整流器件温度Fig.11 Thermal graph of the subside rectifier when the prototype is fully loaded at the resonant point

通过将2个输出1.2 kW的模块并联连接,并利用均流芯片实现模块间的均流,两模块系统即可输出2.4 kW的总功率。两模块并联时的切载波形如图12所示,图12(a)为总负载电流从80 A切换到40 A时的关键波形,可见两个模块的输出电流从40 A切换到20 A,两个电流波形几乎重合,模块间的均流度良好,且在切载过程中,输出电压始终维持在28 V左右;图12(b)为总负载电流从40 A切换到80 A时的关键波形,同样地,电路在整个过程中保持了良好的均流度,且维持了输出电压的稳定。

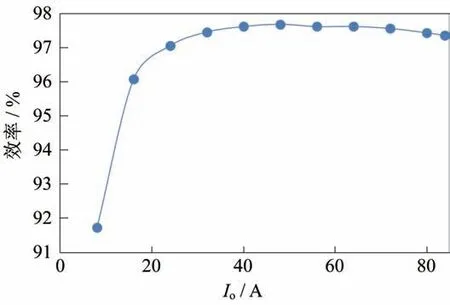

两模块并联系统在280 V输入时的效率曲线如图13所示,样机实现了97.7%的峰值效率。需要说明的是,这一效率已经包含了电路控制部分的损耗。

图12 两模块切载波形Fig.12 Load-step waveforms of two paralleled modules

图13 额定280 V输入时两模块并联系统效率曲线Fig.13 Efficiency curve of two paralleled module system with rated 280 V input

5 结束语

本文研究了低压大电流输出的高效率LLC变换器的优化设计方法,基于矩阵变压器的概念和平面磁元件结构,提出了半匝绕组的实现方法,所提出的绕组排布方式结构对称,实现了多个副边绕组间以及多个副边整流器件间的均流,有利于提高整体的额定工作点的效率性能。本文还实现了多个模块间的均流,提升了系统的功率容量,最后通过实验证明了所提出方法的有效性。但本文对变压器整体损耗的优化设计还不够完善,因此,后续将基于有限元仿真研究变压器的优化设计流程。