基于中心组合设计和响应面法优化棉针织物活性染料轧烘轧蒸染色工艺

2020-04-26俞成丙陶开鑫常仪洵陆懿琳奚子伟

俞成丙,陶开鑫,常仪洵,陆懿琳,奚子伟

(上海大学材料科学与工程学院,上海200444)

轧烘轧蒸(PDPS)染色工艺是一种常规的连续染色工艺,同轧烘焙染色工艺和轧烘蒸染色工艺相比,这种染色工艺稳定性好,固色率高,非常适用于批量大、染深浓色的订单,已经广泛应用于活性染料对棉织物的染色[1-3]。棉纺织品的活性染料轧蒸理论和染色工艺已经非常成熟[4]。

中心组合设计(CCD)是响应面法(RSM)中最常用的二阶设计,由立方体点、中心点和星点3部分组成,是一种科学合理的实验设计方法。RSM采用多元二次回归方程对变量与响应值之间的函数关系进行拟合,得出最优工艺参数,是解决多变量问题的重要统计分析方法,得到的结果优于单因素和正交实验等方法,已在染色研究中有很多应用[5-6]。

本研究用雷马素红RGB对棉针织物通过PDPS工艺进行染色,按4因素CCD实验方案,用RSM对染色结果进行分析,建立并验证染色实验模型,优化染色工艺条件。

1 实验

1.1 材料与设备

织物:纯棉漂白半制品,40sCCH纱线,双面棉毛针织物(单位面积质量180 g/m2,南通新西尔克针织服装有限公司);染料:雷马素红RGB[德司达(上海)贸易有限公司];试剂:无水Na2CO3、NaCl(化学纯,国药集团化学试剂有限公司)。

设备:I5台式分光测色仪(美国X-Rite公司),均匀小轧车、热风定型小样机(绍兴县威达机械有限公司),微型万能汽蒸机(瑞士Mathis公司)。

1.2 工艺流程

PDPS过程:将针织物在染料质量浓度为20 g/L的轧槽中浸渍30 s后,在均匀小轧车上浸轧染液,二浸二轧,带液率控制在60%;在120℃热风定型小样机中预烘一定时间;在含有NaCl和Na2CO3固色液的轧槽中浸渍30 s,然后在均匀小轧车上浸轧染液,二浸二轧,带液率控制在70%,立即在微型万能汽蒸机中用100~102℃的饱和蒸汽汽蒸。

水洗过程:汽蒸后的织物先用冷水洗,再用热水洗,然后在标准皂片质量浓度为3 g/L的皂洗液中90℃处理15 min(浴比为1∶50);最后经热水洗涤、冷水洗涤后在普通烘箱中烘干。

1.3 K/S值的测试

用台式分光测色仪在D65光源、10°视场下测试。为了保证测量结果的准确性,被测布样先用蒸汽电熨斗熨平,放置两天后再折叠成8层,在布样上随机选取10个不同部位进行测试,取平均值。

1.4 实验方案设计和数据统计分析

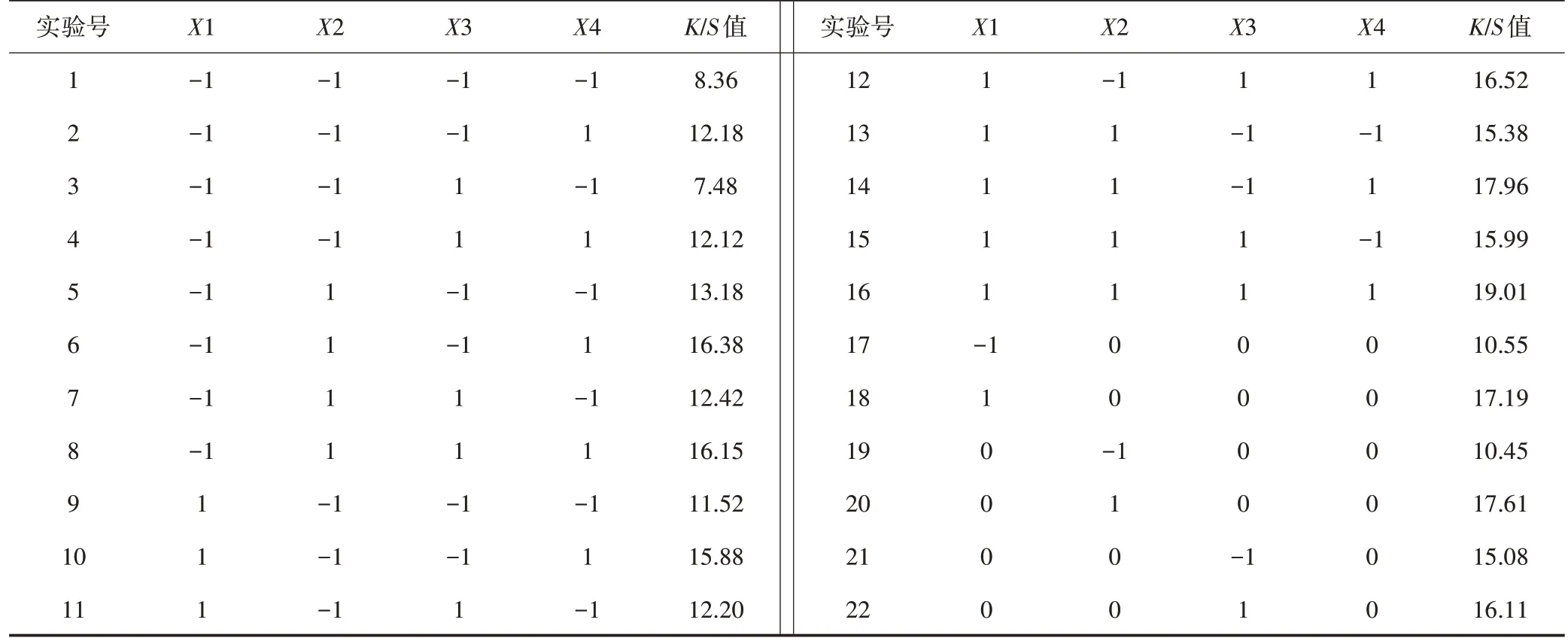

按照CCD实验制定染色实验方案,棉针织物在浸轧染液后预烘,然后浸轧固色液,在饱和蒸汽下汽蒸固色,以NaCl质量浓度、Na2CO3质量浓度、预烘时间和汽蒸时间作为染色变量,响应值为染色后针织物的K/S值。在CCD实验中的各因素及其水平详见表1,具体实验方案详见表2。利用SAS软件(版本9.4)中的二次响应面回归模型程序对实验结果进行相关的统计回归和方差分析,然后再进行响应面图和等高线图分析。

表1 CCD实验因素水平表

表2 针织物PDPS染色的CCD实验方案和染色织物的K/S值

续表2

2 结果与讨论

2.1 RSM优化PDPS染色工艺

本研究选用雷马素红RGB按PDPS工艺进行染色实验,染料属于二氟一氯嘧啶基活性染料,反应活性为中等。在染色过程中,由于染液中没有碱剂,染液中的染料和浸轧染液后织物所带染料都很稳定,不会发生水解,再浸轧固色液,可以与汽蒸后固色一致,因而这种工艺染色色相稳定,可以达到很高的得色量。另外,通过增加染液中染料的质量浓度,可以得到色泽深浓的织物。

K/S值反映某一染色条件下染料在织物上的固色率,它们之间有十分紧密的联系。一般情况下,较大的K/S值表示织物有较高的染料固色率。按照CCD实验方案,各个染色棉针织物试样在波长540 nm处测得的K/S值见表2。

利用SAS软件中的二次响应面回归模型程序对各染色工艺下染色织物的K/S值进行RSM分析,经过对4因素的二次回归拟合,得到RSM回归模型的方程为:K/S=-65.17+0.47X1+0.97X2+0.007 3X3+0.37X4-0.001 3X12-0.001 4X1X2+0.000 61X1X3-0.000 093X1X4-0.007 8X22+0.000 091X2X3-0.000 96X2X4-0.000 964X32+0.000 18X3X4-0.001 2X42。

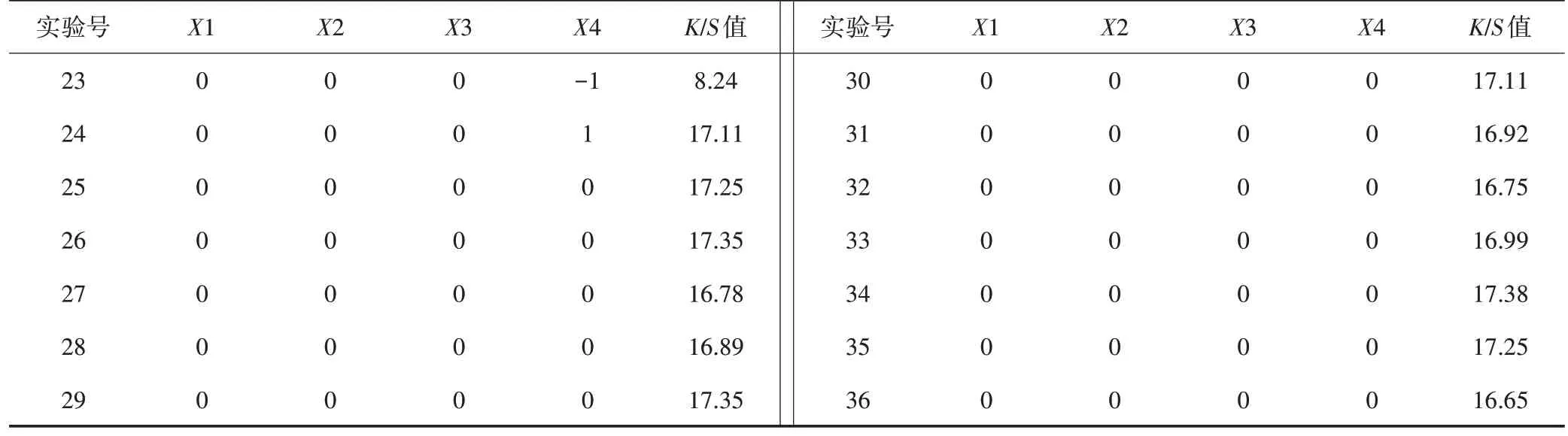

RSM回归方程的方差分析结果见表3。

表3 RSM回归方程的方差分析结果

从表3可知,RSM模型的P小于0.010 0,说明建立的模型达到了极其显著的统计水平;失拟项的P等于0.150 0,说明该项统计不显著,表明该模型有较高的准确度。模型的复相关系数(R2)为99.39%,调整后的复相关系数(adj.R2)为98.99%,表明RSM建立的回归方程在PDPS染色工艺中可以准确地预测不同染色条件下,雷马素红RGB对染色织物K/S值的影响。

由表4可知,对染色棉针织物K/S值有显著影响的因素依次为NaCl质量浓度、Na2CO3质量浓度、汽蒸时间,对K/S值影响不显著的因素为预烘时间(P=0.054 0)。说明在PDPS染色工艺中,NaCl质量浓度、Na2CO3质量浓度和汽蒸时间对K/S值有极大的影响,必须进行优化并在染色过程中严格控制。根据染色织物K/S值影响因子F值的大小排序,得到4个因素对染色织物K/S值的影响程度从大到小依次为:汽蒸时间、Na2CO3质量浓度、NaCl质量浓度、预烘时间。

表4 不同影响因子的方差分析结果

在PDPS染色过程中,织物在浸轧染液后预烘,再浸轧固色液,活性染料通过汽蒸才能与棉纤维发生反应完成固色。由于固色液中含有大量NaCl,可以有效地防止针织物上未键合的活性染料发生解吸脱落;同时,根据唐能膜平衡原理,提高NaCl质量浓度可提高纤维内部羟基负离子浓度,加快活性染料与纤维素官能团之间的亲核反应,减少染色工艺的固色时间。由于固色是在常压饱和蒸汽下进行的,汽蒸时间会对染色织物K/S值产生极大的影响;若汽蒸时间不足,会造成染料固色不充分,显著影响染料的固色率;但汽蒸时间过长,会造成已键合的活性染料从棉纤维上水解下来,从而影响染料的固色率。同时,Na2CO3质量浓度也会显著影响染色织物的K/S值,直接关系到活性染料与棉纤维的固色速率;Na2CO3质量浓度太小,弱碱性会造成汽蒸过程中染料的固色速率变慢,在规定的汽蒸时间内活性染料固色不充分;反之,Na2CO3质量浓度太大有利于活性染料水解,使得染料固色率变小,导致染色织物K/S值变小。

通过RSM模型预测的棉针织物PDPS优化染色工艺为:NaCl质量浓度172.78 g/L、Na2CO3质量浓度38.46 g/L、预烘时间73.23 s、饱和蒸汽下汽蒸133.41 s,此时回归方程的K/S值预测值为19.72。

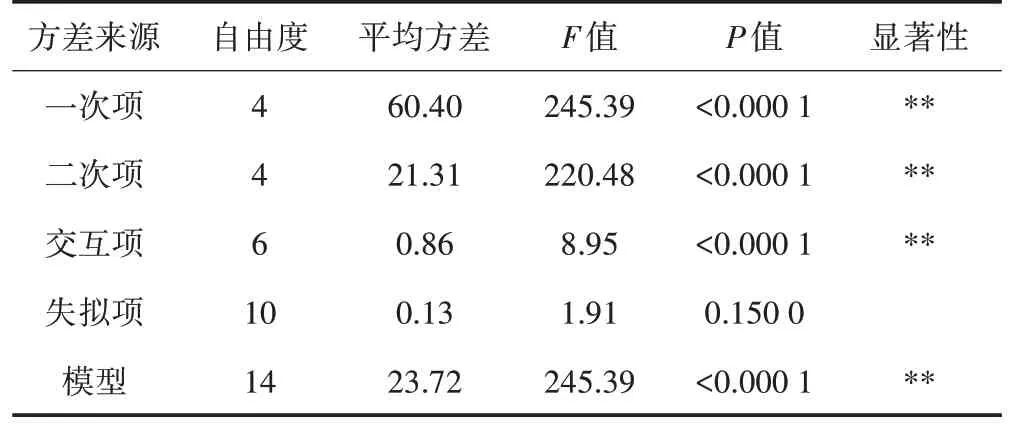

2.2 响应面图和等高线图

由图1a可知,随着NaCl和Na2CO3质量浓度的增加,染色织物K/S值增大,但在达到极大值之后,继续增加NaCl和Na2CO3质量浓度反而会使K/S值变小。由图1b可知,当Na2CO3质量浓度约为36 g/L时(见图中箭头方向),等高线密度最大,表示在该Na2CO3质量浓度下,随着NaCl质量浓度的增加,染色织物K/S值上升最快。曲线形状为椭圆形,表示NaCl质量浓度与Na2CO3质量浓度有较强的交互性。

由图1c可以看出,NaCl质量浓度和预烘时间均对染色织物K/S值产生影响,在极大值附近,NaCl质量浓度的曲线密度比预烘时间大,说明在染色过程中NaCl质量浓度对K/S值的影响比预烘时间更大。由图1d可知,当预烘时间约为70 s时(见图中标示的箭头),等高线最密集,表示在该预烘时间下,随着NaCl质量浓度的增加,染色织物K/S值上升很快。曲线形状为椭圆形,表示NaCl质量浓度与预烘时间具有较强的交互性。

由图1e可知,随着汽蒸时间的延长和Na2CO3质量浓度的增加,染色织物K/S值增大,但在达到极大值之后,延长汽蒸时间和增加Na2CO3质量浓度反而会使K/S值变小。由图1f可知,当Na2CO3质量浓度约为40 g/L时(见图中标示的箭头),等高线最密集,说明在该Na2CO3质量浓度下,汽蒸时间对染色织物的K/S值影响最大。曲线形状为椭圆形,表示汽蒸时间与Na2CO3质量浓度有较强的交互性。

图1 两因素交互作用对染色织物K/S值的影响

2.3 预测结果的实验验证

综合2.1、2.2可以看出,采用CCD实验和RSM建模方法可以预测雷马素红在PDPS染色过程中的优化工艺,为了验证其正确性,考虑到实际的操作条件,优化染色工艺确定为:NaCl质量浓度172.78 g/L、Na2CO3质量浓度38.46 g/L、预烘时间73 s、饱和蒸汽下汽蒸133 s。同时,为了验证CCD实验和RSM建模方法对PDPS染色过程预测的可行性,除了RSM二次回归模型所得到的优化染色工艺外,还特意设计了其他3组PDPS染色工艺;为了保证每个工艺条件下实验的准确性,每组重复实验5次,取平均值,结果见表5。由表5可知,所有RSM模型预测的K/S值均接近实际染色的K/S值,最大误差为1.70%,说明RSM模型的正确性,证明该模型不但能够准确预测各个染色工艺下染色织物的K/S值,也可以对棉针织物PDPS染色工艺进行优化。

表5 实验值与回归值的比较

3 结论

(1)利用CCD实验和RSM方法建模,考察了雷马素红染料对棉针织物的PDPS染色,研究了影响染色织物K/S值的4个 染色变量:NaCl和Na2CO3质 量 浓度、预烘时间、饱和蒸汽下的汽蒸时间;得到了拟合程度很高的PDPS染色工艺二次多项回归模型。

(2)利用CCD实验和RSM方法建模方法有效,建立的模型能比较准确地预测染色结果,各变量影响程度从大到小依次为:汽蒸时间、Na2CO3质量浓度、NaCl质量浓度、预烘时间;优化染色工艺为:NaCl质量浓度172.78 g/L、Na2CO3质量浓度38.46 g/L、预烘时间73 s、饱和蒸汽下汽蒸133 s。