架管机的机械手爪优化分析

2020-04-26宋和义邓海顺

宋和义,王 雷,胡 聪,邓海顺,2

1安徽理工大学机械工程学院 安徽淮南 232001

2安徽理工大学深部煤矿采动响应与灾害防控国家重点实验室 安徽淮南 232001

煤矿巷道架管安装工作大部分仍以人工为主,导致架管效率低下,难以高效地完成巷道高强度的架管需求。目前,国内外尚无成熟的专门应用于煤矿巷道的辅助安装设备,尤其针对两淮复杂地质环境的辅助安装设备。有鉴于此,笔者设计了一种煤矿巷道管道辅助安装机械设备——架管机,并对其核心部件机械手爪进行了优化。近年来,国内学者对机械手爪进行了大量研究工作,在手爪设计[1]、建模仿真[2]和结构优化[3]等方面进行了较为深入的研究。唐瑞等人[4]给出了一种欠驱动手爪 SARAH,该手爪能够获得人手的抓取效果,但自由度较少,控制复杂。王建军[5]设计了一种由电磁阀控制气缸运动,实现夹紧的搬运机械手爪,但该手爪只能单向直线运动,且只能适用于特定环境下圆柱形试管的抓取,在煤矿巷道狭小的环境下无法稳定工作。李坤岭等人[6]进行了基于 ADAMS 机械爪手的方案评选与优化设计,但所设计手爪对抓取物体尺寸有严格的限制,适应性差。依据上述有关机械手爪的研究现状,结合架管机的工作要求,笔者对架管机机械手夹爪和被连接件进行了多目标设计优化,改进了机械手爪结构,并完成了对架管机机械手爪的理论和动态分析。

1 工作原理

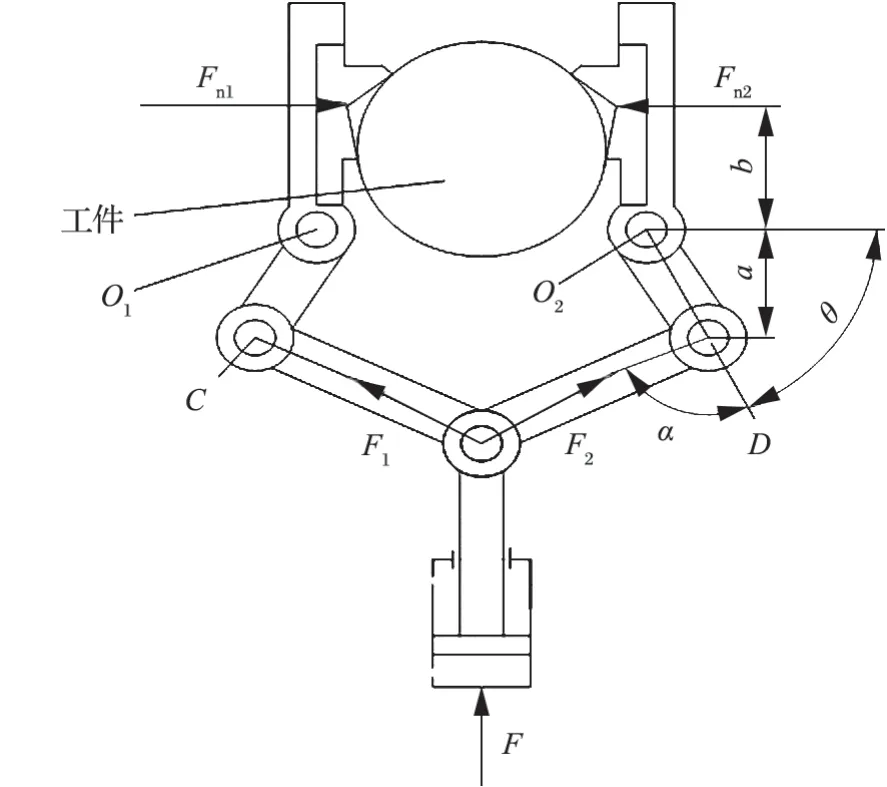

机械手抓如图 1 所示。机械手爪由双向液压缸控制,其两端分别与左右夹爪铰链连接,控制夹爪的开合。而机械手爪外壳用来定位和支撑夹爪,其上端与调角液压杆铰链连接,并与机械手爪的横轴连接。当调角液压缸伸缩的时候,会使外壳带动夹爪绕夹管器横轴转动,可调节夹爪的张开角度。架管机放置架提升会带动夹爪升高,实现指定高度下的架管。在机械手爪的左右夹爪上开有向里凹陷的槽,使内夹套能够安装在夹爪内,通过更换不同厚度的内夹套,可大大提高机械手爪的适应性。在内夹套的结构上设有突出部分,当内夹套刚好夹紧管道的时候,2 个内夹套的突出部分就会接触,阻止夹爪继续夹紧管道,避免过度夹紧。

图1 机械手爪Fig.1 Sketch of manipulator

2 机械手爪结构优化

2.1 优化参数的选择

在保证手爪的应力不超过材料的许用应力,又保证手爪末端夹持部位的位移小于 0.1 mm 的条件下,对手爪构件壁厚进行优化。选定手爪的外壳、左右夹爪、内夹套厚度为手爪优化的设计变量,以整体质量为优化目标,以最大位移和最大许用应力为约束条件,建立约束函数

式中:m(xi)为迭代函数;i为各构件编号;xi为机械各构件厚度;f为最大形变位移;σmax为材料最大许用应力。

对液压缸可伸缩活塞杆施加驱动力、内夹套在施加管件重力作用下进行迭代优化,得到机械手爪各构件厚度的灵敏度柱状图,如图 2 所示。

图2 机械手爪灵敏度Fig.2 Sensitivity of manipulator

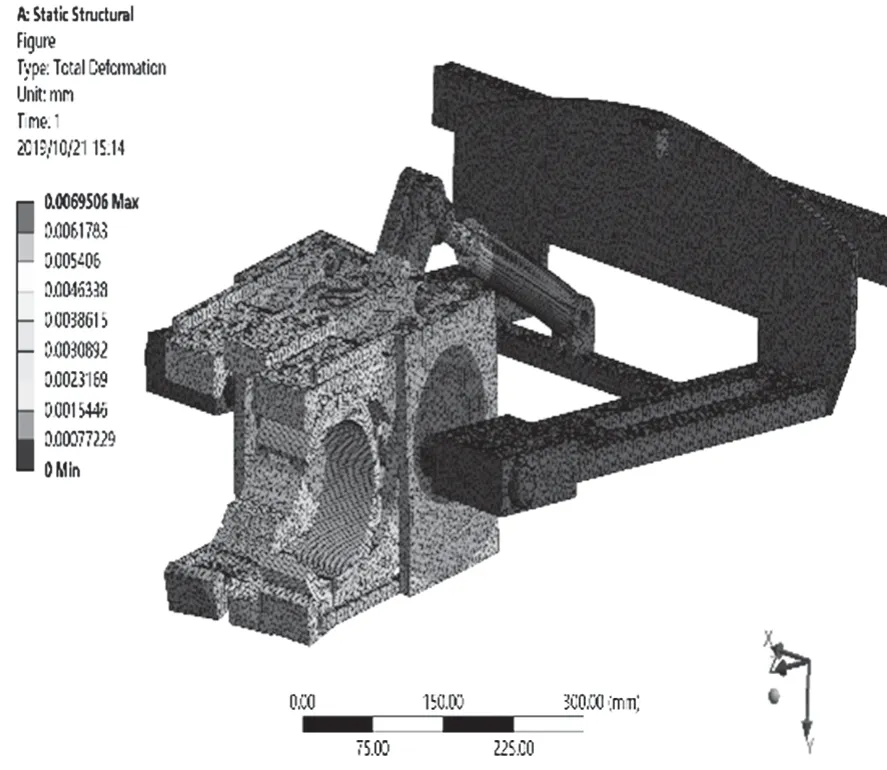

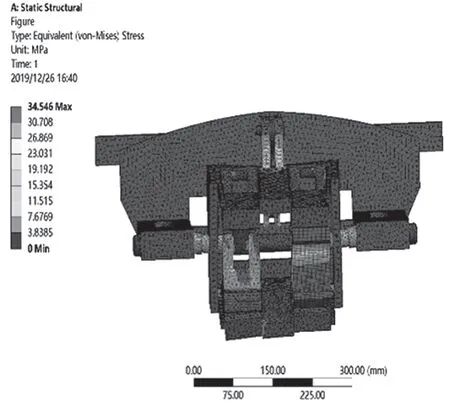

灵敏度分析可以确定哪些构件壁厚对机械系统有较大影响,正灵敏度表示构件壁厚与优化参数成正相关关系[7]。由图 2 可知,与机械手爪的外壳和内夹套相比,左右夹爪厚度对机构的最大应力、最大位移、质量均有较大影响。按约束函数对机械结构进行 5 次迭代后,得到机构总位移(如图 3 所示)、参数响应曲面及机构应力云图(如图 4、5 所示)。由图 3 可知,机构总位移<0.1 mm,满足机构的实际工况使用要求。由图 4 可知,夹爪在壁厚变化过程中最大等效应力为 34.5 MPa,远远小于材料的许用应力,存在较大的优化空间。图 5 所示为机械手爪所受的驱动力为820 N 时的机构应力分布图,最大应力发生在手爪夹持机构的中间部位,其位移量很小,足以完成管道的夹持工作。

图3 机构总位移Fig.3 Overall deformation of mechanism

图4 参数响应曲面Fig.4 Parametric response surface

图5 机构应力云图Fig.5 Stress contours of mechanism

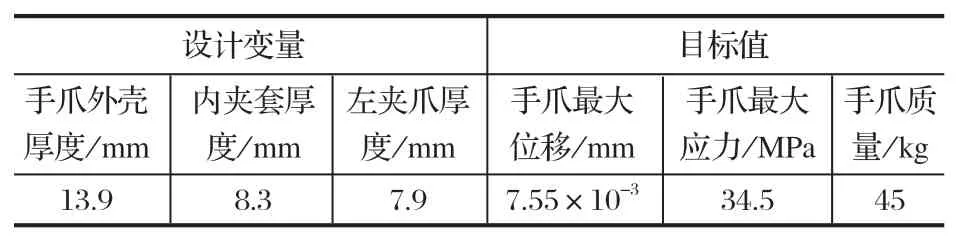

迭代优化后,得到各构件壁厚的优化数据,如表1 所列。

表1 主要构件壁厚的优化数据Tab.1 Optimization data of wall thickness of main parts

由表 1 可知,优化设计后机械手爪最大位移量为 0.007 55 mm,小于手爪材料的最大许用位移量 0.1 mm,满足设计安全要求。质量由原来的 58 kg 减少为45 kg,质量比之前减少了 22.4%,节约了材料,方便在煤矿巷道运输与拆卸。

2.2 计算分析

左右夹爪工况相同,为了简化优化流程和减少参数选取的复杂度,取手爪装置左半部分的左夹爪为研究对象。左夹爪机构主要由液压缸、可伸缩活塞杆、连杆和 V 形夹块等组成,受力分析如图 6 所示。机械手爪主要用于夹持煤矿巷道通风管道,手爪在夹持过程中受到液压缸驱动力作用,对管道接触面产生压力Fn1和Fn2。当机械手爪处于夹紧状态时,管道与手爪之间会产生静摩擦力Ff,Ff=mg=2µFn1。取摩擦因数µ=0.15,手爪两侧对称,通过计算可得手爪的夹持力Fn1=Fn2=980 N。将理论计算数据与动力学软件仿真数据进行对比,校核设计的夹持装置是否达到所需夹持力要求。

图6 夹爪受力示意Fig.6 Force sketch of gripper

由图 6 可知

式中:F为液压缸的驱动力;F1、F2分别为驱动力F沿连杆方向的分力。

分别对铰点O1和O2取矩,求出F1和F2。考虑到结构的左右对称性,取右侧为研究对象进行分析,对O2点取矩计算后可得

联立式(2)、(3),整理可得

夹取工件时,α≈34°,a=258 mm,b=180 mm。代入式(4)可得F=752 N。

3 仿真验证

根据煤矿实际工况添加运动副和约束,在ADAMS 中建立手爪动力学仿真模型,如图 7 所示。取机械手爪夹持直径为 200 mm 通风管时为研究对象,在手爪与工件接触处施加与夹持力Fn1,Fn2大小相等的,方向相反的力Fn1′和Fn2′进行仿真计算。仿真结果显示,在可伸缩活塞杆处测量驱动力F′,F′与液压缸完成抓取动作所需要的驱动力F大小相等,即由 ADAMS 软件得到动力仿真数据F′=751.6 N。由动力仿真可知理论计算数据和仿真结果差值很小,在允许误差范围之内,所以手爪结构能够满足在煤矿巷道对通风管的抓取要求。

图7 手爪动力学仿真模型Fig.7 Dynamic simulation model of manipulator

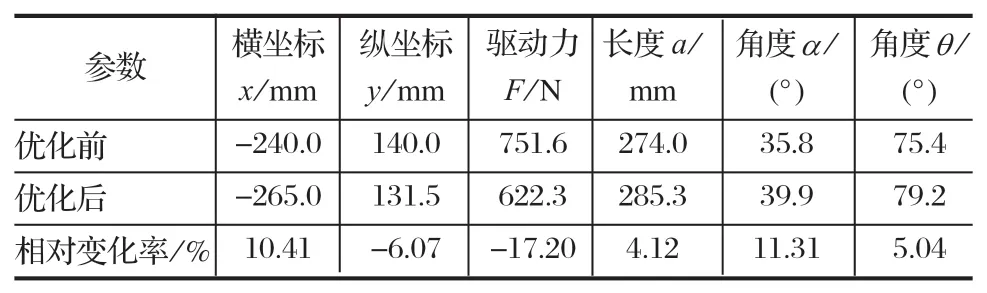

在不改变结构的前提下,手爪尺寸变化过程中驱动力F越小越好,由式(4)可知α和θ影响F的大小。而由夹爪受力简图 6 可知,变量α和θ均与连杆之间的铰接点D点的坐标有关,所以将D点坐标(x,y)作为优化设计变量,建立对F的测量,同时对结构中α和θ进行测量,以观察 2 个角度优化前后的变化情况。利用 ADAMS 优化设计功能模块,对机构进行设计分析,得到驱动力优化轨迹,如图 8 所示。机构优化前后参数对比如表 2 所列。

图8 驱动力优化轨迹Fig.8 Optimal trajectory of drive force

表2 机构优化前后参数对比Tab.2 Comparison of parameters before and after mechanism optimization

由表 2 可以看出,经优化设计后,a由 35.8°改变为 39.9°,θ由 75.4°改变为 79.2°,驱动力F由751.6 N 改变为 622.3 N,驱动力减少了 17.2%,达到机械手爪在满足使用要求的前提下使驱动力尽量小的目的。

4 结语

通过对架管机机械手爪进行有限元分析和仿真验证,得出如下结论。

(1)机械手爪的左右夹爪是整个机构的薄弱环节,在此基础上对构件壁厚进行结构优化,优化后的结果满足实际工况要求,且手爪质量减轻了 13 kg。

(2)在一定范围内,增大夹爪连杆之间的夹角,有利于减少液压缸驱动力,改善机械手爪的传力性能,最终优化结果实现驱动力较优化前节省了 17.2%。

(3)以 ANSYS 灵敏度分析为基础,确定影响手爪动态性能灵敏度较大的参数为左右夹爪厚度,机械手爪的最大应力值随着夹爪厚度的增大而减小。