靛蓝色双竹节纬弹牛仔布的深度仿样

2020-04-26陶建勤

周 洁,陶建勤,

(1.常州纺织服装职业技术学院,江苏 常州 213164;2.常州市生态纺织技术重点实验室,江苏 常州 213164)

靛蓝色双竹节纬弹牛仔布集传统服饰文化、现代审美元素与自然舒适性能于一体,深受消费市场喜爱[1]。而不同消费者对靛蓝色调、竹节外观与面料质感有着不同的个性需求,因此,深度仿制顾客青睐或市场评价度高的成品面料成为部分牛仔布供应商的首选。目前,关于竹节牛仔布的研究主要在于竹节纱结构及其生产技术两方面,仿样研究很少。本项目基于深度仿制要求,探讨靛蓝色双竹节纬弹牛仔布的仿样关键性问题与解决措施。

1 仿样工作流程

如图1所示,在分析客户来样基础上确定仿样方案,关键在于确定织造技术、竹节成纱技术与原料选配方案,为成品面料在色相、竹节状态与质感方面的仿制提供技术保障;在此基础上,逐工段安排仿制任务,并确保技术、效果与质量3方面的全程沟通与管理,出现问题及时研究问题成因、调整相关技术方案,以求提高仿样效率。仿成的样品最终由送样客户确认接受才能进入订单洽谈与批量生产程序。

2 客户来样案例的分析结果

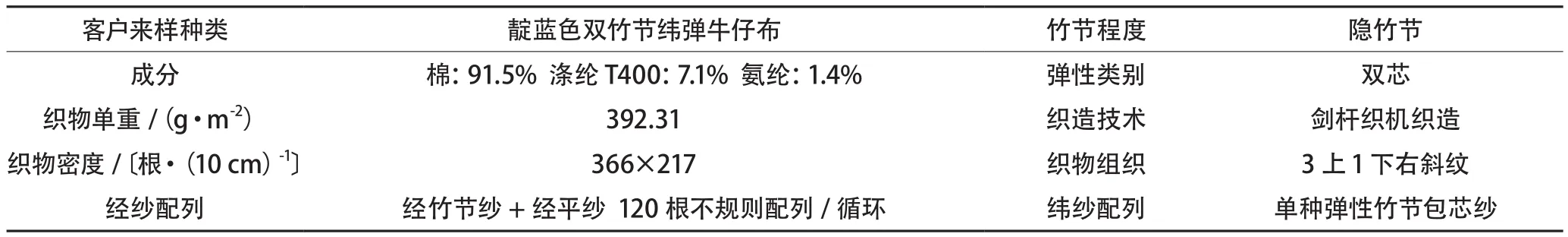

来样分析内容包括结构信息、规格信息、成分信息、质量与技术信息,技术信息的分析主要包括对经纬竹节纱纺制技术与坯布织造技术的判断。客户来样的分析结果分别如表1与表2所示。

3 仿样关键性问题与技术措施

对产品的深度仿制,除了面料结构与规格的常规项之外,还包括面料视觉与触感方面的附加项,其中关键性问题主要体现于靛蓝色相与水洗色牢度、经纬向竹节状态及其分布、纬向弹性及其持久性、布体手感的综合效果4个方面。

3.1 布面色相与水洗色牢度

3.1.1 颜色问题与措施

仿样常见问题是布面色光泛红、水洗磨旧效果不符、经向色差与水洗色牢度不符。解决问题的关键是控制经纱染色时的靛蓝染料质量浓度、烧碱质量浓度、保险粉质量浓度、浸染次数、浸染时间与氧化时间。

图1 靛蓝色双竹节纬弹牛仔布的仿样流程示意

表1 客户来样案例的织物分析结果

表2 客户来样案例的纱线分析结果

3.1.2 染色仿样工艺分析

在经纱染色过程中,若靛蓝分子发生堆积,将导致经纱色相泛红;若经纱环染效果控制不当,将影响织物的水洗磨旧效率,并将影响到成品织物的手感。烧碱质量浓度影响靛蓝隐色体的离子化程度,从而影响经纱中棉纤维的得色程度与环染效果。当染液pH在11左右时,经纱得色最深、环染效果最好[2],但经纱泛红现象明显,随着pH的继续提高,得色变浅、环染效果降低、渗染性提高。保险粉质量浓度影响染料氧化显色后的还原程度,若保险粉质量浓度不足,就将导致染料分子在经纱逐次浸染时的堆积,当保险粉的质量浓度控制在1 g/L时,有利于防止经纱色光泛红。在保证色调色光的前提下,采用“低靛蓝浓度多浸染次数”方案,结合控制浸染时间与氧化时间,可以提高染色均匀度与染色牢度;当浸染时间与氧化时间之比为1∶6时,有利于匀染。

3.1.3 染色仿样工艺案例

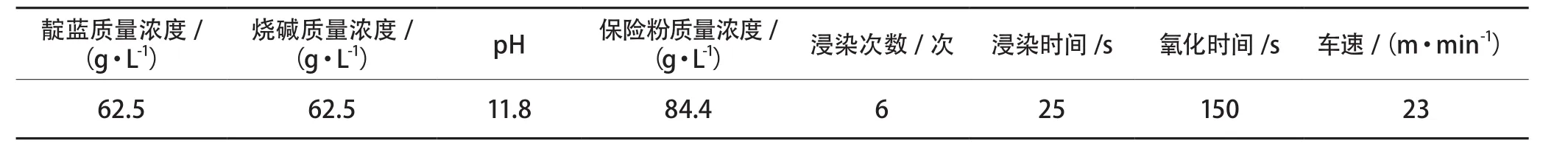

根据表1与表2的相关分析结果,经竹节纱及其配列的经平纱均为靛蓝(浅)色、纯棉,赛络成纱技术,经纱横截面环染程度约为其半径的2/3,水洗色牢度好。相关工艺如表3所示。

表3 客户来样案例的染色仿样关键性工艺

3.2 布面竹节状态与分布

3.2.1 竹节问题与措施

在以深度仿为目标的来样分析中,须分析经纬纱结构与规格、织物密度、经纱中的竹节纱与平纱配列关系、纬纱中的竹节纱与平纱配列关系、纺纱系统与成纱设备技术、织造设备技术。其中,经纬纱结构与规格的分析包括基纱平均线密度、纱体平均捻度、竹节的节粗及节长与节距。仿样常见问题是布面上竹节的显现度、经纬向竹节分布的外观均匀性难以控制。解决问题的关键在于控制原棉品级、竹节成纱技术、织造时经纬纱张力。

3.2.2 竹节仿样工艺分析

布面上竹节的显现度与分布状态,除与竹节纱的节粗、节长与节距3个特征指标直接相关外,还与原棉品级、竹节纱结构以及在织造过程中的经纬纱张力有关。

在竹节纱的规格及竹节特征指标一定时,原棉品级越高,越有利于竹节纱体的内部结构均匀与紧密,也越有利于其外部条干的清晰与光洁。牛仔布竹节的结构状态随其成纱的设备技术而异,与环锭纺竹节纱相比,赛络纺竹节纱类似于同向捻的双合股线,且纱体结构紧密、光洁;紧密纺竹节纱的结构紧密、条干光洁均匀;转杯纺竹节纱的竹节较为细长,节长一般在150 mm以上,由竹节至基纱段的过渡坡形呈较为平缓的延伸态。织造时,经纱张力及其均匀性以及弹性纬纱的引纬张力对纬弹布面的双竹节显现效果均有直接影响。

3.2.3 竹节仿样工艺案例

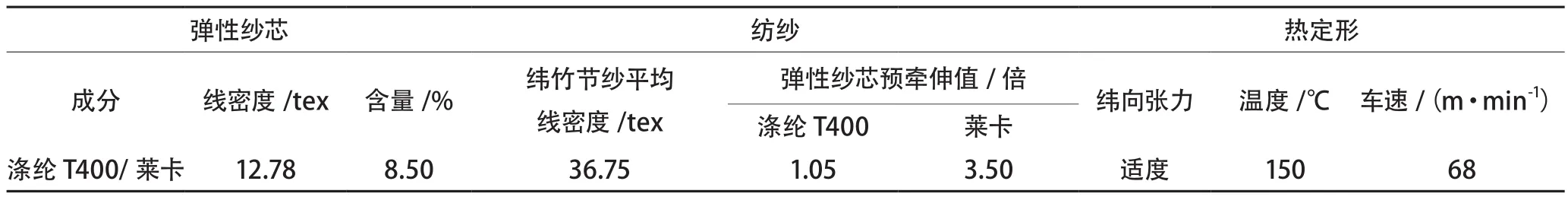

根据表1与表2的分析结果,仿样时的纺纱与织造技术方案分别如表4~5所示。

表4 客户来样案例的竹节效果仿样关键性纺纱方案

表5 客户来样案例的竹节效果仿样关键性织造方案

3.3 布面纬向弹性及其持久性

3.3.1 弹性问题与措施

关于弹性的仿样常见问题是布面弹性持久性不符,即仿制样局部经受纬向一个恒定拉伸力作用后,易出现不可恢复的规律性起泡条痕而影响布面形态稳定性。解决问题的关键在于通过来样分析准确掌握弹性纱芯的构成、种类与规格,并在选用原料时严格控制弹性纱芯的品质;同时,控制弹性纤维在竹节成纱工序中的喂入张力以及形态整理时的定形工艺。

3.3.2 弹性仿样工艺分析

原料方面,在弹性纱芯的构成、种类与规格一定时,弹性纱芯因品质不同而将导致织物弹性程度及其持久性的差异。技术方面,在竹节纱纺制工艺中,通过控制预牵伸值以达到对弹性纱芯喂入张力的控制,确保其在成纱中的成分比例、确保成纱弹性效果。在形态整理过程中,严格控制热定形时的布面纬向张力与热定形温度,当弹性纱芯含有氨纶类纤维时须防高温损伤,定形温度不超过160 ℃。

3.3.3 弹性仿样工艺案例

根据表1与表2的相关结果,工艺案例如表6所示。

3.4 布体手感效果

3.4.1 手感问题与措施

关于布体手感的仿样常见问题是牛仔布在浑厚度、柔韧度与平滑度方面难以达成一致。问题解决的关键在于,通过来样分析准确掌握织物单重与经纬纱捻度,并在纺织过程中严格控制纱线与坯布规格;在形态整理过程中,严格控制烧毛效果与预缩过程中的预缩率;在外观整理过程中,兼顾布面色相的仿样要求,严格控制成衣的水洗与磨旧工艺[3]。

表6 客户来样案例的弹性仿样关键性工艺

3.4.2手感仿样工艺分析

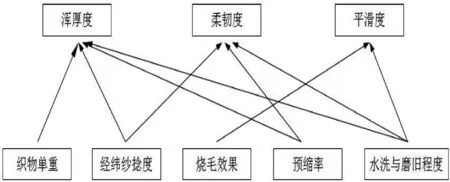

手感仿样工艺因素对手感的影响如图2所示。

图2 手感仿样工艺因素对手感的影响

假设:G为织物单重,g/m2;Ntj为经纱平均线密度,tex;Ntw为纬纱平均线密度,tex;Mj为织物经密,根/10 cm;Mw为织物纬密,根/10 cm;Cj为织物经向缩率,%;Cw为织物纬向缩率,%。织物单重的影响因素与其影响关系为:

纺织加工时,通过控制好纺纱、织造常规工艺参数,确保纱线捻度、平均线密度与坯布密度,以满足坯布单重要求,如表4~5所示。整理加工时,兼顾布面色相要求以及对织物单重的影响关系,控制好烧毛效果、预缩率以及水洗与磨旧工艺程度,确保布体达到手感要求。

3.4.3 手感仿样工艺案例

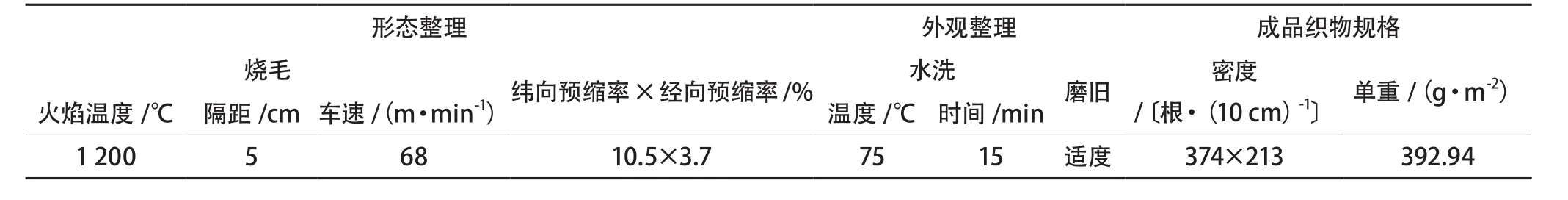

根据表1与表2的分析结果,结合表4与表5,整理工艺如表7所示。

表7 客户来样案例的手感仿样关键性整理工艺

4 客户来样案例的仿制效果

对比客户来样案例,仿制样在成分、结构与规格方面分别与客户来样高度接近,数据如表1、表2、表4、表5、表6与表7所示;同时,仿制样在面料的视觉与触感方面,如靛蓝色相、竹节状态及其分布、纬向弹性及其持久性、布体手感的综合效果等方面也高度相似。图3~4分别为客户来样与仿制样的布面效果实拍图。

图3 客户来样布面效果实拍

图4 仿制样布面效果实拍

5 结语

靛蓝色双竹节纬弹牛仔布的外观仿制包括布面色调、色光与水洗色牢度,还包括布面经纬向竹节状态及其布局呈现;质地仿制包括布体纬向弹性程度及其持久性,还包括布体手感方面的综合效果。

仿样生产的技术目标在于客户来样,规范的流程与严谨的管理、原料和设备技术的分析与选用是成功仿样的技术基础与保障。深度仿样的各项关键性工艺因素渗透于原料选配至水洗磨旧全过程的每一个环节,并与仿制样的各项效果存在着交叉重叠与相辅相成的影响关系,仿样生产的全程工艺技术应兼顾客户来样的规格、风格与质量状态。