不同溶剂溶解制备纤维素溶液及其流变性能

2020-04-25程雨桐袁红梅曹石林陈礼辉黄六莲

程雨桐 汪 东 袁红梅 曹石林 陈礼辉 黄六莲 林 珊

(福建农林大学材料工程学院,福建福州,350108)

近年来,天然聚合物类材料成为研究热点,其中来源最丰富的纤维素因环保无毒、低成本、具有生物相容性、可生物降解性、热稳定性和化学稳定性而受到关注[1-5]。纤维素因氢键作用及其紧密结构而难以溶解,这限制了其进一步的开发应用。与纤维素早期溶解中采用的黏胶法或铜氨法相比,近年来出现了一系列纤维素的新溶剂体系,如N-甲基吗啉-N-氧化物(NMMO)、NaOH/尿素(Urea)、离子液体和二甲基乙酰胺/氯化锂 (DMAc/LiCl) 等溶解体系[1-6]。将纤维素经物理溶解、凝固浴再生制备再生纤维素材料,是实现纤维素工业化应用,如纺织、包装、生物医学及光学/电气设备类纤维素膜材料的重要途径。

纤维素溶液流变学性质极大影响再生纤维素纺丝或制膜的可加工性,决定纺丝或制膜的工艺参数[7-9]。Lucile D等[7]发现,纤维素/1,5-二氮杂二环[4.3.0]非-5-戊烯酸丙酯([DBNH][CO2Et])溶液的特性黏度比纤维素/1-乙基-3-甲基咪唑鎓([EMIM][OAc])溶液高两倍以上。Lu F 等[8-9]研究了25℃下α-纤维素/1-乙基-3-甲基咪唑乙酸盐([EMIM]Ac,0.1 wt%~10 wt%)、α-纤维素/1-烯丙基-3-甲基咪唑甲酸盐([AMIM]Cl,0.1 wt%~10 wt%)溶液的动态流变学性质。稀释、半稀释非缠结和缠结态时,纤维素溶液特性黏度对浓度的指数分别为 1.0、2.0 和 4.7。Zimm 和 Rouse 模型可用于描述稀释和半稀释非缠结态的线性黏弹性响应。Cox-Merz规律不适用于复数黏度小于稳态剪切黏度的低浓度纤维素溶液,随着浓度的增大,溶液中纤维素形成均匀的缠结结构,纤维素链的运动从Zimm 模型转变为Rouse 模型,且与Cox-Merz 规律的偏差消失。采用1-乙基-3-甲基咪唑氯化物([EMIM]Cl)和二甲基亚砜(DMSO)溶解α-纤维素时,纤维素浓度不变,溶液的复数黏度η*、缠结分子链段间的蠕动时间tau(rep)和弛豫时间tau(e)均随着溶剂中DMSO 含量的增加而降低,纤维素大分子链的缠结数量减少,缠结分子链的摩尔质量Me保持不变[10]。此外,高浓度 (10 wt% ~25 wt%)木浆纤维素/[AMIM]Cl 溶液是剪切稀化(80℃~120℃) 的假塑性流体[11-12],随着纤维素浓度的增大,溶液的储能模量G′和损耗模量G′′增大[11]。吴翠玲等[13]和李金宝等[14]认为,增大纤维素浓度和浆粕聚合度均会增大NMMO·H2O/纤维素溶液的黏度。加入DMSO可降低纤维素溶液黏度,但没食子酸丙酯(GPE) 减缓了其下降程度[13]。程小娟[15]发现,向NMMO·H2O/纤维素溶液中添加Li+、Mg2+、A13+、Na+、Ca2+、Cl-、K+、Br-或I-后,溶液的表观黏度均下降。Li等[16]研究了不同浓度的纤维素/LiCl·DMAc溶液的流变学性质,发现溶液在加热和冷却时均会变成胶状。纤维素溶液从室温加热到高温会发生相分离,从溶胶不可逆地转变为凝胶,冷却过程(从室温到低温)诱导纤维素溶液从更黏稠转变为更有弹性,该过程完全可逆。钟璇等[17]研究表明,9%NaOH/5%硫脲/5%尿素/纤维素溶液的结构黏度指数随溶液温度的升高和纤维素质量分数的增大而增大。该溶液纺丝的适宜温度范围是5℃~25℃。林珊等[18]发现,壳聚糖/纤维素/ZnCl2·4H2O溶液的表观黏度、结构黏度指数、零切黏度、G′和G′′随着壳聚糖/竹浆纤维素含量的增加而增大,而温度升高时各参数值均下降。有研究表明,随着纤维素浓度的增大,纤维素/铜乙二胺溶液的黏度增大,而溶液温度升高,黏度降低[19]。此外,关于将丝素蛋白和纤维素溶于1-丁基-3-甲基咪唑氯盐([BMIM]Cl) 制得的共混溶液[20]、纤维素/乙胺羟乙基壳聚糖(EHC)/NMMO 溶液[21]和纤维素/微纤化纤维素(MFC)/NaOH/ZnO 溶液[22]的流变学性质也均有研究。

选择适当的溶剂体系对于再生纤维素纺丝或制膜至关重要。在适当的溶剂体系中,纤维素大分子链才能保持高流动性,所以溶剂体系对再生纤维素纤维或膜的最终性质影响显著。本研究采用6种不同的溶剂体系包括 NMMO、[BMIM]Cl 离子液体 (ILS)、DMAc/LiCl、NaOH/Urea以及传统的铜乙二胺(CED,铜胺法)和二硫化碳(CS2)/NaOH(CS2/NaOH,黏胶法)分别溶解纤维素,制备均匀的纤维素溶液,研究纤维素溶液的稳态和动态流变性能,以期为纤维素溶液的后续纺丝和制膜等工业化应用提供理论依据。

1 实 验

1.1 原 料

BC:商业溶解竹浆,聚合度(DP)为650,福建邵武中竹纸业提供,粉碎至棉絮状,烘干备用;[BMIM]Cl:分析纯,中科院兰州化学物理研究所提供;NMMO 固体粉末:≥97%,购自天津海纳川;NaOH、LiCl、CS2、没食子酸正丙酯(PG):分析纯,购自上海阿拉丁;DMAc:分析纯,购自上海麦克林;铜乙二胺(CED):中国制浆造纸研究院有限公司配制。

1.2 不同溶剂体系溶解制备纤维素溶液

据课题组前期研究结果[6]表明,BC 浓度低于4 wt%时,溶解后BC 溶液太稀不利于成膜,BC 浓度超过4 wt%,溶解后BC溶液黏度很大,温度降低后易成凝胶状,故本研究中制备的BC 溶液浓度均为4 wt%。

配制含水量13.3%的NMMO溶剂,加入一定量的PG。90℃下投入BC,提高温度至110℃进行溶解,90℃下抽真空或静置脱泡,得NMMO纤维素溶液[23]。

90℃下将BC 加入[BMIM]Cl 中,快速搅拌至溶解,静置脱泡、冷却得ILS纤维素溶液。

取90.0 g DMAc和10.0 g LiCl配制成DMAc/LiCl溶液。将BC 用碱液进行处理,使其完全溶胀,再加入到DMAc/LiCl 溶液中,在120℃下搅拌溶解、静置脱泡得DMAc/LiCl纤维素溶液。

按照NaOH∶Urea∶水的最佳质量比为7∶12∶81配制300.0 g 的NaOH/Urea 溶液体系,在-12℃下冷冻8~10 h。将BC 迅速倒入装有NaOH/Urea 溶液的烧杯内并高速搅拌,完全溶解后静置脱泡得NaOH/Urea纤维素溶液。

25℃下将BC 加入到CED 溶液中,搅拌至溶解,静置脱泡得CED纤维素溶液。

在高速搅拌下将BC加入到NaOH溶液中,再加入14 mL的CS2溶液,于振荡器中振荡15 min,最后在黄化机上反应4 h,静置脱泡得CS2/NaOH纤维素溶液。

采用德国Haake MARS Ⅲ型流变仪的锥板模式,分别测定NMMO、ILS、DMAc/LiCl、NaOH/Urea、CED和CS2/NaOH纤维素溶液的稳态及动态流变性能。

2 结果与讨论

2.1 纤维素溶液的稳态流变性能

2.1.1 不同纤维素溶液流动曲线随剪切速率的变化

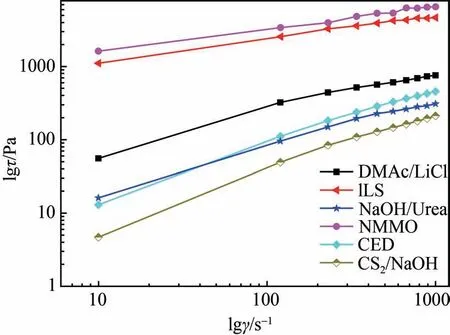

图 1 分 别 为 NMMO、 ILS、 DMAc/LiCl、 NaOH/Urea、CED 和 CS2/NaOH 纤维素溶液的 lgηa~γ、lgτ~γ流变曲线(γ是剪切速率、ηa是表观黏度、τ是剪切应力),测试温度为30℃。由图1(a)可知,所有纤维素溶液的ηa均随着γ的增大而减小,呈典型的假塑性流体“剪切稀化”现象,形成了高度缠结的网络或纤维素分子聚集体,这与其他一些纤维素溶液相似[9]。因为纤维素溶液中存在两种交联点,即因分子间氢键作用而在纤维素大分子间、纤维素大分子与溶剂分子间形成的交联点,及因范德华力和物理缠结作用而在纤维素大分子链间形成的交联点。纤维素溶液中所有的交联点由于分子热运动而处于不断解体和重建状态[14]。稳态模式下,随着γ增大到一定值时,纤维素溶液中大分子交联点的解体速度大于重建速度,溶液中的交联点减少,纤维素大分子间的相互阻力降低,相对运动加速,所以溶液的流动阻力减小,ηa降低。γ≤230 s-1时,随着γ的增大,ηa下降很快;γ>230 s-1后,几乎打开了纤维素大分子间所有的交联点,ηa变化的幅度变小[18],纤维素溶液的流变性能很难改善。图1(b)中,随着γ的增大,τ增大,当γ增大到230 s-1后,τ基本恒定,与图1(a)的结果一致。

图1 不同纤维素溶液的稳态流变性能

2.1.2 纤维素溶液的流体性质和加工性能

Ostwald-de-Waele方程(式(1))可用于测试纤维素溶液与牛顿流体的偏差程度。其中,K是稠度指数,反映纤维素溶液的黏度,黏度越大,K值越大,n是 流 动 特 性 指 数[9]。 NMMO、 ILS、 DMAc/LiCl、NaOH/Urea、CED 和 CS2/NaOH 纤维素溶液的n值可根据式(1)和式(2)来计算。

其中,τ是剪切应力,Pa。

图2 是不同纤维素溶液的lgτ~lgγ曲线,曲线的斜率即为相应纤维素溶液的n值,如表1 所示。图2和表1 中所有纤维素溶液的n值均小于1,表明NMMO、ILS、DMAc/LiCl、NaOH/Urea、CED 和 CS2/NaOH溶解得到的纤维素溶液均为假塑性流体。

表1 不同纤维素溶液的流动特性指数n和结构黏度指数Δη

图2 不同纤维素溶液的lgτ~lgγ曲线

结构黏度指数Δη反映纤维素溶液的结构化程度和加工性能,受溶液制备条件的影响[24]。剪切稀化流体在非牛顿区Δη>0,Δη越小,该流体的结构化程度越低,加工性能则越好,即可纺或成膜性能越好。反之,Δη越大,则加工性能越差,可纺或成膜性能越差[25]。

Δη可通过式(3)计算:

图 3 是不同纤维素溶液的 lgηa~γ0.5曲线,表 1 列出了各溶液的Δη值。由图3 和表1 可知,相同温度下,CED 和CS2/NaOH 纤维素溶液的Δη值相对较小,溶液中纤维素大分子交联点的密度相对较小,溶液流动性也相对较好,纺丝或成膜加工性能相对较好;NMMO和ILS纤维素溶液Δη值相对较大,纺丝或成膜加工性能相对较差;NaOH/Urea 和DMAc/LiCl 纤维素溶液Δη值则介于中间,表明其纺丝或成膜加工性能次于CED 和CS2/NaOH 纤维素溶液,但优于NMMO 和ILS纤维素溶液。

2.2 纤维素溶液的动态流变性能

图3 不同纤维素溶液的lgηa~γ0.5曲线

测量交变应力作用下(动态模式)纤维素溶液的流变性能,能同时表征纤维素溶液的黏性和弹性,分别对应于复数模量G*和复数黏度η*。稳态测定中的法向应力差相当于G*的实部G′,即储能模量或动态模量,表征弹性;G*的虚部G″,即损耗模量,表征黏性。非牛顿黏度用η*的实部动态黏度η′来表征;虚数黏度η″是η*的虚部,表征弹性[26],如式(4)~式(6)所示。

式中,tanδ为损耗角正切;f为剪切频率;i为虚数单位。

2.2.1 纤维素溶液储能模量和损耗模量随剪切频率的变化

高聚物溶液可表现出固体或液体的性质和状态,通过G′和G″来确定[27]。G′与纤维素溶液的弹性成分有关,受纤维素大分子的交联、缠结或聚集结构等影响;G″与纤维素溶液的黏性有关,受溶液的类液态组分影响,两者均与纤维素溶液的加工性能相关。

图4 不同纤维素溶液的动态流变性能

不同纤维素溶液的动态流变性能G′~f曲线和G″~f曲线如图4 所示。由图4 可知,30℃下NMMO、ILS、DMAc/LiCl、NaOH/Urea、CED 和 CS2/NaOH 纤维素溶液的G′、G″均随着剪切频率f的增大而增大。低频范围内,G″>G′,表明纤维素溶液流变性质以黏性为主;随着f增大,G′>G″,纤维素溶液则主要呈弹性性质。其中,NMMO 纤维素溶液和ILS 纤维素溶液的G′和G″相对较大,表明两种溶液中纤维素大分子的数量相对较多,交联点也相对较多,溶液发生形变的力量相对较大,即G′相对较大,而纤维素大分子链也更难运动,需要损耗更多的能量,故G″也很大。G′和G″数值的大小次序依次为 NMMO>ILS>DMAc/LiCl>NaOH/Urea>CED>CS2/NaOH。 CED 和 CS2/NaOH纤维素溶液的G′和G″数值相对较小,溶液中纤维素大分子的数量相对较少,表明这两种溶剂对纤维素大分子的破坏性相对较大。

2.2.2 纤维素溶液复数黏度随剪切频率的变化

图5是纤维素溶液复数黏度η*~f流变曲线。由图5 可知,随着f的增大,NMMO、ILS、DMAc/LiCl、NaOH/Urea、CED 和 CS2/NaOH 纤维素溶液的η*均下降,呈剪切稀化现象。当f增大时,施加到纤维素溶液的剪切应力相应地增大,因而更容易打开纤维素大分子链间的交联点,溶液的流动阻力减小,因此η*也减小了。NMMO 纤维素溶液和ILS 纤维素溶液的η*相对较大,表明这两种溶液中纤维素大分子和分子链间的交联点相对较多,溶液的流动阻力相对较大。η*值的 大 小 顺 序 依 次 为 NMMO>ILS>DMAc/LiCl>NaOH/Urea>CED>CS2/NaOH。CED 和 CS2/NaOH 纤维素溶液的η*相对较小,表明CED 和CS2/NaOH 溶剂对纤维素大分子的破坏性相对较强,这一结论与G′、G″测定结果一致。

图5 不同纤维素溶液的η*~f流变曲线

3 结 论

分别采用N-甲基吗啉-N-氧化物(NMMO)、1-丁基-3-甲基咪唑氯盐([BMIM]Cl)离子液体(ILS)、二甲基乙酰胺/氯化锂 (DMAc/LiCl)、NaOH/尿素(Urea)以及传统的铜乙二胺(CED)和二硫化碳(CS2)/NaOH 6 种不同溶剂体系溶解纤维素得到均匀的纤维素溶液,研究相同条件下不同纤维素溶液的稳态和动态流变性能。 NMMO、 ILS、 DMAc/Li-Cl、NaOH/Urea、CED和CS2/NaOH纤维素溶液的流动特性指数n均小于1,表观黏度ηa随剪切速率γ的增大而下降,均属假塑性流体;CED 和CS2/NaOH 纤维素溶液的结构黏度指数Δη相对较小,加工性能相对较好,而NMMO/纤维素溶液和ILS/纤维素溶液的Δη相对较大,加工性能相对较差;储能模量G′、损耗模量G″和复数黏度η*数值的大小次序依次NMMO>ILS>DMAc/LiCl>NaOH/Urea>CED>CS2/NaOH,表明NMMO和ILS 纤维素溶液中纤维素大分子和分子链间的交联点相对较多,而CED 和CS2/NaOH 两种溶剂对纤维素大分子的破坏性相对较强。