铝合金无缝气瓶内表面缺陷视觉检测研究

2020-04-24苑玮琦矫美娜

苑玮琦 矫美娜

摘要:针对铝合金无缝气瓶的质量检测问题,设计了一套基于Contact Image Sensor(CIS)的气瓶内表面缺陷检测系统,可实现气瓶内表面缺陷的自动检测。为实现气瓶内表面的全部采集,采用平移装置和旋转装置协调运动的方式遍历气瓶内表面,并通过高斯线检测提取拉伸伤边缘,以及阂值分割检测凹坑区域,再根据其基本特征进行筛选等操作,得到拉伸伤和凹坑缺陷检测结果。实验表明,该系统能够有效地实现铝合金无缝气瓶内表面缺陷检测,并具有较高的检测效率和准确率。

关键词:机器视觉;气瓶内表面;接触式图像传感器;高斯线检测;阈值分割

中图分类号:TP317.4 文献标识码:A

文章编号:1009- 3044(2020)05-0227-04

开放科学(资源服务)标识码(OSID):

1 概述

铝合金无缝气瓶在消防、医疗和汽车等行业应用广泛,盛装物质一般具有易燃易爆、强腐蚀性等[1],在出厂前必须进行严格的质量监督。通过在知网和专利数据库检索,发现大部分文献撰写的是气瓶的设计与制造,而国内外对铝合金无缝气瓶内表面缺陷检测的研究还处于起步阶段,文献2和3采用摄像模组成像,对于弧形内壁存在畸变,导致缺陷尺寸与实际不符,且摄像模组视场小需多次采集,对多张图像进行处理也需要较长时间,检测效率较低。根据国内判定标准《GB11640-2011铝合金无缝气瓶》规定,内表面不应有肉眼可见的影响强度的局部缺陷,可通过打磨的方法去除且缺陷去除后其壁厚不小于设计壁厚[4]。目前,采用无损探伤的方法较多,但无损检测技术受环境影响较大,工厂环境恶劣,还难以真正投入到生产线[5]。所以大多数工厂仍采用人工方法,检查时不仅受检查人员的主观影响,检测效率和精度也难以满足工业自动化生产线的需求。基于机器视觉的气瓶内表面缺陷检测具有非接触、速度快、精度高等优点[6l,所以推进该技术应用于气瓶内表面缺陷检测有非常重要的意义。下面首先介绍检测系统结构设计,然后制定缺陷检测算法方案,最后基于Visual Studi0 2012软件开发环境编写一套完整的应用程序,实现铝合金无缝气瓶内表面缺陷全自动在线检测功能。

2 检测系统设计

如图1所示,整个系统由图像采集单元、控制处理单元、旋转单元、触发单元和平移单元组成。

相机选型时应考虑两点:一是被检测气瓶体积小,普通的工业相机、镜头和光源难以进入内部进行拍摄;二是气瓶内表面呈弧形,使用面阵相机拍摄会产生畸变,即图像中心与四周分辨率变化较大。该系统选择定制CIS线阵相机,如图2所示,中间感光元素的两侧是两列LED光源,与柱状透镜和光电传感器等一起被封装,外观尺寸为36lmm×56mm×54mm。

该系统在旋转轮尾端安装增量式旋转编码器,当旋转轮旋转时,编码器发出高低电平信号触发图像采集卡,当旋转轮停止旋转时,编码器也停止发出高低电平信号,即气瓶旋转时CIS相机采集图像,气瓶停止旋转时CIS相机不采集图像。如图3所示,通过平移装置和旋转装置协调运动的方式遍历气瓶内表面,具体工作方式为:当气瓶旋转一圈后,电动平移台前进3lOmm(CIS相机有效长度),保证前一圈和后一圈图像不重合,同时PC机时刻监测电动平移台的运动状态,若电动平移台仍在前进,则PC机继续监测;若电动平移台已停止运动,则PC机向可编程逻辑控制器发出信号,气瓶再次旋转,周而复始直至整个气瓶内表面采集完毕。电动升降台的台面上安装了支撑杆,支撑杆的前端固定CIS相机,电动升降台可以根据气瓶的内径、外径自动升降,进而调节CIS相机的工作距离,保证清晰成像。

3 图像处理算法实现

3.1 图像拼接

CIS相机每次采集一圈气瓶内表面图像,且每圈图像只有几个像素宽度的重合部分,避免对缺陷的尺寸判定造成影响。将每圈图像按照采集的顺序拼接成一幅图像,不仅可以更加直观地展现整个气瓶内表面的缺陷情况,而且减少了图像处理的时间[7]。该系统采集的图像大小为7344×4755,使用硬拼算子tile_images_offset0按照横坐标不变和纵坐标每次增加3672个像素的规则将图像左右平铺,如图4所示,拼接后的图像大小为7344×4755。

3.2 拉伸伤缺陷提取

拉伸伤缺陷自身与背景对比度不高,在几何形态上,呈多条较长较直的划痕密集排列,所以将拉伸伤缺陷近似看作是一条有宽度的直线,再使用高斯线检测[8]提取,与分别提取每一条划痕相比,缩短了算法运行时间,提高了检测效率。具体检测步骤如下:

步骤1:通过图像处理软件Halcon的路廓线助手确定拉伸伤缺陷的线宽度和对比度。如图5(a)所示,竖直画一条贯穿三条拉伸伤缺陷的剖面线,剖面线应该在缺陷与背景对比度较低的位置,但不宜最低,特别低的对比度会提取出过多不相干轮廓线,不利于筛选。如图5(b)所示,为剖面线所在位置的灰度值变化,图中的3个峰分别对应3条拉伸伤缺陷,最上方的拉伸伤对应最大的峰,中间的拉伸伤与背景的对比度最低,对应最不明显的峰,即图中两条阈值线之间的峰。

通过图5(b)得出,从上到下三条拉伸伤的线宽度分别为30、12和20,其上边缘的对比度分别为37、22和24,下边缘的对比度分别为19、12和23,经过综合考虑和实验,将线宽度确定为35个像素,第一对比度和第二对比度确定为15。第二对比度不可以大于第一对比度,第二對比度越小,提取出的线越会延伸到对比度低的区域,提取出的线越长;反之,较大的第二对比度将会提取出较短的线。所以,首先使第二对比度的值与第一对比度相等,再逐渐减小,观察提取出的线连贯性,图6为不同第二对比度的效果图,最后将第二对比度确定为5。

步骤2:根据实际情况,将步骤1的线宽度和对比度进行微调,最后将线宽确定为34,第一对比度确定为15,第二对比度确定为5。将提取出的轮廓线根据长度和高度进行筛选,再将邻近的轮廓线进行合并,即可确定拉伸伤缺陷的位置。由于提取出的轮廓线弯曲,在拟合轮廓线时,存在将本不是一条直线的轮廓线连接起来的情况,所以在拟合轮廓线之前先将轮廓线分割为直线和椭圆线,再去掉椭圆线,即去掉轮廓线支叉,如图7(d)所示,轮廓线已经规则化,只有近似在一条水平线上的短线才会连接起来,图8为最终检测结果。

3.3 凹坑缺陷提取

通过分析发现,对于凹坑信息也就是非平面信息,和一些表面污染等平面光学信息的边缘特征是不一样的。平面光学信息的边缘只是灰度上的突变,对比度较大,边缘非常锐利,但是对于凹坑这类有一定深度的非平面缺陷的光学信息的边缘往往比较模糊或者出现阴影。如果使用Canny边缘检测[9]提取凹坑边缘,需要较低的阈值才能将凹坑边缘提取出来,同时也会提取出许多不相干区域的边缘,不利于后续筛选,所以该算法采用阈值分割方法[10]。具体检测步骤如下:

步骤1:首先将原始图像进行中值滤波处理,掩码选择正方形,掩码边长为凹坑缺陷直径的2倍左右,与均值滤波相比,中值滤波在模糊图像的同时保留更多的边缘细节,有利于保留缺陷信息。再用原始图像减去中值滤波图像,保留两幅图像灰度值不同的地方,可增强凹坑缺陷的对比度,如图9所示。

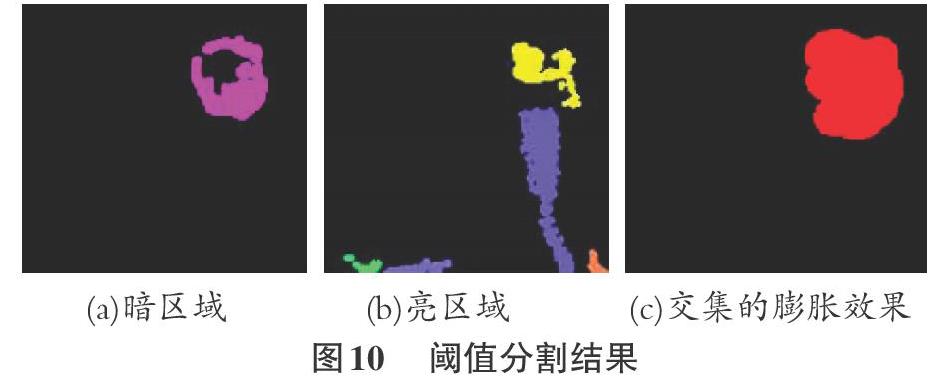

步骤2:通过3倍方差准则设定阈值大小,假设一组检测数据只含有随机误差,对其进行计算处理得到标准偏差,按一定概率确定一个区间,凡超过这个区间的误差,就不属于随机误差而是粗大误差,含有该误差的数据应予以剔除。在一幅图像中,区间外的数据实际上就是缺陷,区间内的数据就是不相关细节。从图9看出,凹坑缺陷区域为有阴影的暗区域和光线反射的亮区域,通过计算图像的均值μ和方差σ,保留图像中灰度值在0到μ - 3σ之间的暗区域和μ+3σ到255之间的亮区域,再取两者的交集进行膨胀,如图10所示。再根据凹坑区域的面积和圆度特征进行筛选,保留面积较大圆度较高的区域,并在其局部邻域内进行灰度值计算[11],排除表面杂质的干扰。最后将真正的凹坑区域转换为椭圆形,获取其轮廓线,将凹坑缺陷标注出来,如图11所示。

4 实验结果与性能分析

运行检测系统,将实际缺陷数与检测缺陷数进行对比,测试缺陷检测算法的准确性。进行多次实验后,随机抽取实验结果制作表格,如表1所示,偏差率定义为偏差值除以实际个数。经计算偏差率均低于10%,满足现场测试要求。分析该算法误检的原因:个别表面污染的灰度值与凹坑缺陷相近,难以通过在局部邻域内计算灰度排除,导致误检。

5 结论

本文主要针对铝合金无缝气瓶在_T艺流程中产生的拉伸伤和凹坑缺陷,设计了一套视觉在线检测系统,经过上述分析,可以得出以下结论:

1)采用CIS线阵相机扫描气瓶内表面,可以很好地解决气瓶径向尺寸小难以成像以及弧形结构造成的成像畸变问题。

2)根据缺陷特征设计气瓶内表面缺陷检测算法,利用高斯线检测和阈值分割提取缺陷,并通过轮廓拟合、形态学处理、去杂质等一系列操作筛选出不合格缺陷,基本满足现场测试要求。

3)完成样机的研制,检测时间平均为一分钟,检测效率明显提高,且适用于各种尺寸铝合金无缝气瓶的质量评判,可以根据气瓶尺寸自动调节CIS相机的工作距离,具有普遍性。

参考文献:

[1]徐锋,朱丽华.化工安全[M].天津:天津大学出版社,2015:135.

[2]陈思蒙.基于移动扫描成像的气瓶内壁缺陷检测系统的研究[D].沈阳:沈阳工业大学,2018.

[3]贾丹平,陈思蒙.采用移动扫描成像法实现高压气瓶内壁凹坑缺陷检测[J].电脑知识与技术,2018,14(24):226-227.

[4]国气瓶标准化技术委员会.GB 11640-2011铝合金无缝气瓶[S].北京:中国标准出版社,2012.

[5]吴斯.气瓶无损探伤检测系统的设计与实现[D].哈尔滨:黑龙江大学,2014.

[6]陈静.基于机器视觉的光学元件损伤在线检测研究[D].北京:中国科学院大学,2017.

[7]高晶.基于特征点的图像拼接算法研究[D].西安:西北大学.2016.

[8] Wang H Y,Fei Z H,Wang X L.Precise simulation of star spotsand centroid calculation Based on Gaussian distribution[J].Op-tics&Precision Engineering,2009,17(7):1672-1677.

[9] Ingle M A.Talmale G R.Respiratory mask selection and leak-age detection system Based on canny edge detection operator[J].Procedia Computer Science. 2016.78:323-329.

[10]陳恺.集成电路芯片表面缺陷视觉检测关键技术研究[D].南京:东南大学,2016.

[11]周奇.基于HALCON的太阳能电池片缺陷检测系统设计[D].镇江:江苏大学,2017.

【通联编辑:梁书】

收稿日期:2019-11-21

作者简介:苑玮琦(1960-),男,辽宁沈阳人,教授,博士,主要研究方向为视觉检测技术、生物特征识别等;矫美娜(1994-),女,吉林通化县人,硕士研究生,主要研究方向为视觉检测技术。