铝合金模板单根可调式钢支撑承载力的理论计算与试验研究

2020-04-24杨皓东仰树燕

杨皓东 仰树燕

1.安徽建筑大学土木工程学院 安徽 合肥 230601;2.合肥建工集团 安徽 合肥 230009

铝合金模板质量轻、承载能力高、施工周期短,施工现场一般只需1套主模板、3套支撑,便可完成对铝模板的安装与拆除。铝合金模板体系是由4个系统组成:模板、支撑、附件及紧固系统。其中,支撑系统主要是为混凝土结构的施工,梁、楼面和悬臂结构的稳定等提供支撑作用[1-2]。可调式钢支撑体系可缩短工期,能够解决普通钢管满堂支设方法造成的高成本、低模板周转率等弊端[3-5],可实现5 d一层的施工速度,并能保证工程质量。它主要由外管、内管和长度调节器3个部分组成[6-7],并可通过插销粗调和长度调节器微调来调节立杆的使用高度。

1 工程概况

合肥碧桂公馆项目一标段工程,建筑总面积约为225 000 m2。本项目中10#(22层)、16#、21#、22#(27层)这4栋楼采用铝模板系统。建筑结构形式为剪力墙结构。本次铝模板系统用于标准层,标准层的层高为2 900 mm,楼板厚度主要为120 mm。该工程采用可调式钢支撑作为模板支撑体系,使用高度为2.7 m。

2 单根可调式钢支撑承载力的理论计算

单根可调式立杆的使用高度为2.7 m,内管管壁孔洞直径为15 mm,插销钢键直径为14 mm,底座规格为120 mm×120 mm×3 mm。内外管的管径与壁厚等属性如表1所示。

表1 可调式钢支撑的尺寸与力学性能

根据JGJ 162—2008《建筑施工模板安全技术规范》,按以下可能发生的4种破坏形态(2.1—2.4节)分别对立杆进行承载力计算,4个计算结果中的最小值即为该钢支撑立杆的容许承载力。

2.1 按钢销键处钢管壁承压强度来计算容许荷载

在该工况下,钢支撑立杆的容许荷载N1具体如式(1)所示:

式中:fce——插销孔处管壁端承压强度设计值;

Ace——2个钢销键处管壁承压面积,Ace=2dt,此处的d为钢销键直径,t为管壁厚度。

经计算,容许荷载N1=35.19 kN。

2.2 按钢销键抗剪强度来计算容许荷载

在该工况下,钢支撑立杆的容许荷载N2具体如式(2)所示:

式中:fc——钢销键抗剪强度设计值;

A0——钢销键的净截面面积。

经计算,容许荷载N2=38.48 kN。

2.3 按钢管立柱受压稳定性来计算容许荷载

根据《建筑施工计算手册》,考虑插管与套管由于配合间隙及安装误差产生的上下端偏心为1/2钢管直径,即最大初偏心为24 mm。根据表1数据和相关的规范公式,可求得该工况下的钢支撑立杆容许荷载N3=13.52 kN。

2.4 按钢管的强度来计算容许荷载

在该工况下,钢支撑立杆的容许荷载N4具体如式(3)所示:

式中:f——钢管的强度设计值;

An——插管的净截面面积。

经计算,容许荷载N4=60.6 kN。

2.5 按容许荷载设计值计算应力值

由以上4项计算结果可知:立杆最薄弱的环节为内管,压弯构件下,已达到荷载设计值。因此,将13.52 kN作为单根立杆在高2.7 m时的容许荷载设计值,继而可求得应力值为151.24 MPa。

3 单根可调式钢支撑的承载力试验

铝模广泛应用于高层住宅,而住宅的层高普遍为2.9 m。因此,本次试验取2.7 m的钢支撑作为最基本的试验立杆。

3.1 试验设计

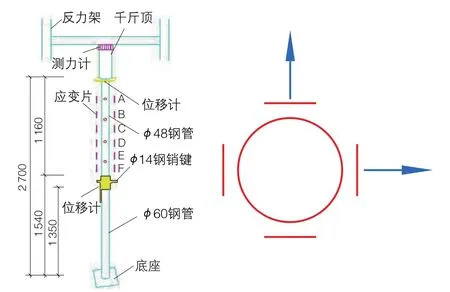

为测试单根立杆的极限承载力和应力应变,利用反力架,在钢管顶部放置千斤顶和测力计进行分级加载试验(图1)。

3.2 试验加载方案

1)预加荷载至2 kN,持荷10 min后卸载。

2)正式加载至2 kN以后,按每级2 kN加载,每级持荷2 min。

图1 试验装置

3)若持荷过程中应变值不断增大,则视为立杆进入屈服阶段,此时的荷载值为极限荷载。

4)分级卸载至零。

3.3 试验内容

1)在立杆中点(1.35 m)四周贴上应变片,测点分别为1、2、3、4。从连接部位起,沿内管往钢管顶端每隔15 cm贴一圈(钢管四周)应变片,测点分别为A、B、C、D、E、F(图2),测出钢管变形较大处的应变。

图2 应变片测点

2)在钢管顶托和中点位置放置位移计,测出钢管顶点位移和中点位移。

3.4 试验结果与分析

3.4.1 位移情况

试验过程中每级加载2 kN,每级持荷2 min,由钢管顶托上的位移计和中点位移计可以测出每级荷载下顶点和中点的位移变化(图3)。

由图3可知:

1)当荷载为20 kN时,顶点竖向位移由0.402 mm突增至0.789 mm,而中点水平位移由1.046 mm突减为0.669 mm。突变原因为:竖向荷载作用下,顶点的竖向位移不断增长,中点水平位移出现回弹,从而导致变小。

2)荷载24 kN是钢管变形的临界点,此时钢管处于有效工作状态,是弹性阶段,随后进入弹塑性阶段,31 kN后钢管进入破坏阶段。

图3 顶点与中点处的位移-荷载曲线

3.4.2 应力情况

试验中B测点的应力值最大,随着荷载的施加,B点的应力值如图4所示。

图4 测点B应力-荷载曲线

由图4可知:

1)随着荷载的施加,应力值不断加大,B点的应力最大值为440 MPa,此时钢管进入破坏状态。

2)当荷载为临界荷载24 kN时,钢管B处的应力值达到308 MPa,钢管仍处于正常使用状态。

4 理论值与试验值对比分析

1)理论计算考虑初偏心下的荷载容许值为13.52 kN,而试验时认为初偏心为0,测得的容许荷载值为24 kN,31 kN后进入破坏阶段。现场施工时由于操作技术原因必然存在偏心,而试验是理想状态,需对试验值进行折减,故理论荷载容许值是合理且偏安全的。

2)试验中荷载为24 kN时是一个临界点,此时钢管处于弹性阶段,是偏于安全的。

3)理论计算时,外管强度大,内管按受压稳定性计算的容许荷载值小,容许应力值为151.24 MPa,最易先发生失稳破坏。而试验中测点B处的应力值最大,在临界点时,B点的应力值为308 MPa,理论应力值在试验值上折减了约50%,是相对合理的。

4)JGJ 386—2016《组合铝合金模板工程技术规程》规定,可调钢支撑的压缩变形限值为计算高度的1/1 000,即为2.7 mm,对比试验值可知,荷载超过28 kN时,钢支撑已屈服,工程中已无法使用。

5)钢支撑破坏形式主要为插管失稳破坏。因此,在施工过程中,要保证内管的强度和稳定性,以防支撑失稳破坏导致的模板倒塌。

5 结语

可调式钢支撑体系是一种操作便捷、安全可靠的新型绿色模板支撑体系[8]。本文通过理论计算和试验测试,对单根可调式钢支撑的承载力进行了分析,主要得出以下几点结论:

1)可调式钢支撑施工比较方便,在相同使用高度时,承载力比普通扣件式钢管大,且现场施工时无需增设水平支撑杆。

2)对于钢支撑的力学性能,试验值与理论计算值基本吻合。

3)可调式支撑体系具有粗调和细调2种调节方式,只需一种规格就可以满足不同楼层高度的施工需要。