电磁式张力器的结构设计和张力测试

2020-04-24尹铭泽张昊缪宇轩孟祥益夏港东王庆东

尹铭泽,张昊,缪宇轩,孟祥益,夏港东,王庆东

(南京航空航天大学 a. 航天学院;b. 机电学院,江苏 南京 210000)

0 引言

在纺织业中,纱线张力是贯穿于纺织制造各个工序的关键参数。纱线张力值的稳定将直接关系到纱线质量、生产效率及后续加工的顺利进行。由此可见控制纱线张力的智能控制系统的研究越发重要。目前市场上大多数纱线张力控制系统是通过人工测量来操作的,误差较大且生产效率低。本文设计了一种电磁式张力控制器,能够根据实际情况对纱线的张力进行调整,提高生产效率和纱线质量,减少浪费。

国内常用的纱线张力控制装置主要可分为摩擦型和旋转型两种。摩擦型张力控制装置是纱线在传送过程中经过张力装置时,通过增加或减少纱线与控制器之间的摩擦力来调节张力。常见的摩擦型张力控制器有杆式、盘式、杠杆式和球式张力器[1]。

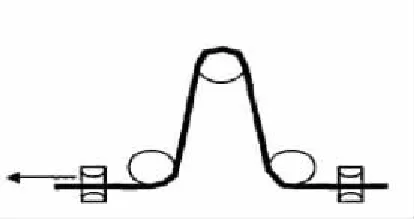

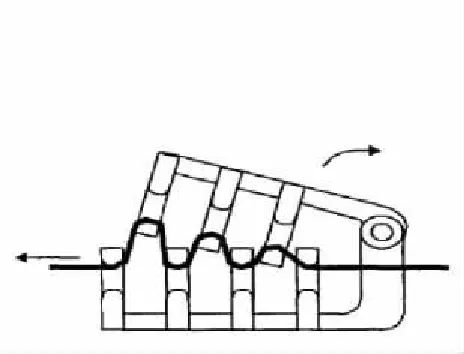

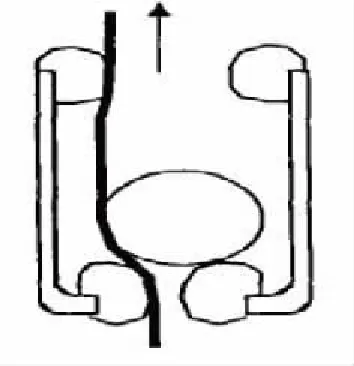

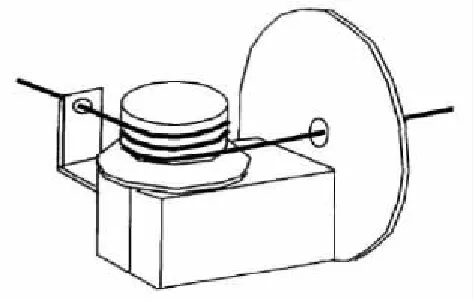

图1为盘式张力控制器,也被叫做弹簧张力器,当纱线经过装置时,能根据弹簧的受力大小来调节纱线中的力;图2为杆式纱线张力器,通过调节纱线传送中的倾斜角度改变传送速度,以此来控制纱线张力;图3是杠杆式张力器,上部支架以弹簧支撑,能够顺时针旋转,当纱线中的张力比较低时,杠杆就位于上方位置,以此增加张力;图4是球式张力器[2],通过改变纱线的总倾斜角来改变纱线中的张力。

图1 盘式张力控制器

图2 杆式张力控制器

图3 杠杆式张力控制器

图4 球式张力控制器

旋转式张力控制器(图5)是将传送中的纱线缠绕两三圈到装置的旋转元件上,牵引力施加在旋转张力构件上,通过调控旋转装置的旋转角度来控制纱线的张力。当速度不稳时,对纱线中的张力产生波动。

图5 旋转式张力控制器

除了上面的机械型张力控制器之外,市面上还有油阻尼式张力控制器和空气活塞式阻尼张力控制器,如图6和图7所示。

图6 油阻尼式张力控制器

图7 空气活塞式阻尼张力控制器

上述张力器能满足基本的张力控制,但都存在如下缺点:1) 纱线张力小且不稳定,精度不高;2) 纱线的放线速度对张力的波动大;3) 张力控制器缺少连续性,不能实时对张力的变化做出反应;4) 机械式的纱线张力控制装置会受到纱线的磨损,使设备误差不断增大。

1 电磁式张力控制器结构及参数

设计张力控制器时,考虑到纱线的特性,根据纱线张力过大易断以及纱线表面有绒毛的情况,在现有的纱线张力控制器的基础上,设计出了一种性能比高的电磁式张力控制器,它的三维结构如图8所示。

图8 电磁式张力器三维图

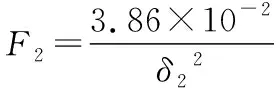

此电磁式张力控制器除了单元控制板外,还有11个部件,如图9所示。每个部件都有它的功能。在单元控制板上装有一个光电传感器,用于检测纱线是否正常运行。

图9 电磁式张力器分解图

2 电磁式张力控制器的结构功能

1) 同步电机:纱线的表面存在大量的绒毛,当控制器运行时,高速的处理过程会使2个张力盘之间残留下绒毛,积累到一定的量时,如不及时清理干净,将会使纱线上的摩擦力不断增大,阻碍纱线的运动,使纱线的运动速度下降;且张力盘受到磨损,容易局部过热,发生断纱现象,影响控制系统的安全性与准确性。所以设计的同步电机,在张力控制器运转过程中,一方面可以清理由于纱线剩下的绒毛,使其自动脱落,另一方面可以防止局部摩擦发热的现象。

2) 电磁线圈与壳体(磁性材料):作为整个张力器控制的核心部件,通过控制中心给线圈通上直流电压,利用电磁线圈的电磁特性产生吸力进而控制纱线张力大小。在选择型号的时候,线圈的参数及电流对产生的吸力值有影响,外部电磁材料对吸力大小也有一定的影响。通过实验对比材料DT4A、DT4E、DT4AG、A3和10#等,参考其对电磁线圈的磁力影响程度。

3) 张力盘:这对张力盘在外形上区别不大,但所选用的材料有区别,靠近电磁线圈端张力盘b采用的是无极性的材料,而张力盘a则是采用极性材料制成。系统运行过程中,纱线从这2个张力盘中通过,当电磁线圈通上电源,产生磁场有了吸力,有极性的张力盘被吸附,挤压纱线产生张力。

高潮没搭腔,只是一边抽烟,一边漫不经心地望着田卓,望着田卓身后的那排书架。此时,田卓的表情依然平静似水,看不出一丝儿波澜。应该说,和冯可儿一起工作了好几年,冯可儿的脾性和做派,在田卓眼里早已是了然于心了。

3 电磁式张力控制器的原理与仿真

3.1 电磁铁的参数

电磁式张力器中的张力F可以分为两个部分,其中一部分可以看作是环形电磁铁F1,另一部分张力F2由铁芯提供。张力公式为:

F=F1+F2

(1)

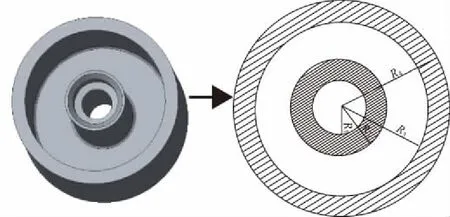

其中作为环形电磁铁模型如图10所示,其具体参数如表1所示。

图10 磁力线分布

表1 环形结构的具体参数表

参数R1/mmR2/mmR3/mmR4/mm匝数电阻/Ω数值4.66.314.7517.484 500520

电磁式张力器中的控制装置参照环形电磁铁的结构模型,可以得出电磁吸力大小与磁力线穿过磁极的总面积及气隙中的磁感应强度的平方成正比[3-4]。将电磁铁上的磁感应强度B沿磁极表面的分布看作是均匀的,则电磁吸力为:

(2)

式(2)为麦克斯韦公式[5-6],其中μ0是空气中的磁导率,为4π×10-10H/cm;S是磁化面的面积(cm2);B是磁感应强度(Wb/cm2)。将μ0的数值代入式(2),可以得出电磁吸力为:

(3)

由基尔霍夫第二定律估算可知,由于空气磁导率相对于衔铁的磁导率要小很多,则忽略在衔铁上的磁动势消耗,得出:

φ'=IW×Gδ×108

(4)

其中:IW是绕线的安匝数;Gδ是工作磁通的磁导;φ是通过铁心磁化面的磁通量。可以得出工作磁通的磁导公式(5):

(5)

由于在实际应用中,其他地方也有一定的磁势降,所以磁路中的实际磁通要比上述值小一些,这里使用的值比实际值小5%,所以实际磁通为:

φ=φ'(1-5%)

(6)

电磁吸力在环形结构中由两部分面积组成,将上述公式代入可得:

(7)

将上述公式代入式(1),得:

(8)

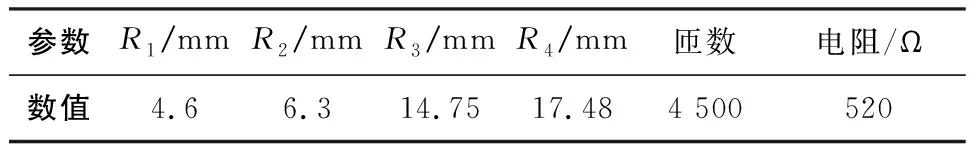

另一部分吸力是由铁芯提供,同理,它的吸力由式(2)推导出来,其中铁芯接近张力盘端的面积为S3,张力盘a与铁芯之间的距离为δ2,实际磁通同样降低5%,可得

(9)

根据上述式(8)和式(9),代入电磁铁的参数,可得:

(10)

把式(10)中力的单位换算成N,且距离的单位取mm,可得F1=15.3×10-2/δ12,F2=3.78×10-2/δ22。

取δ1=0.82mm,则F1=1.75N;取δ2=0.60mm,则F2=1.04N;F=F1+F2=2.79N。

3.2 电磁铁的Maxwell仿真分析

本文基于Ansoft Maxwell软件对所设计的电磁铁模型进行仿真计算。设计的电磁铁模块是轴对称的结构,所以选择轴对称求解模型,在软件中只需要画出所求装置的一半的模型。具体步骤[7-8]如图11所示。

图11 Maxwell建模仿真流程图

在CAD中创建所设计的电磁铁模型,根据电磁铁的实际尺寸进行建模,对于倒角、细孔和螺纹可忽略,同时为求出两部分吸力F1和F2,分别设计了带铁芯和不带铁芯的一半二维图如图12和图13所示。

图12 带铁芯电磁铁二维图

图13 不带铁芯电磁铁二维图

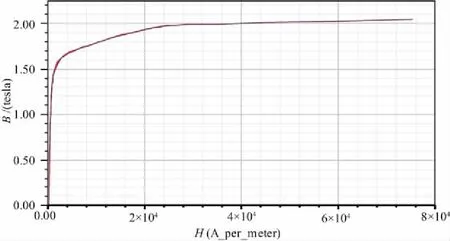

将CAD中的图形保存为DXF模式导入Maxwell[9-11],工作空间选择z轴回转。由于带铁芯和不带铁芯的仿真是一样的操作,在这里仅列出带铁芯的结果。其中电磁铁中的线圈材料选择为cooper,张力盘a、外壳以及铁芯均选择材料DT4A,张力盘b以及夹层均选择为非极性的材料,其余均为真空,张力盘a距离电磁铁的距离为0.82mm。因器件是在24V直流电压下工作,通过测量计算,将安匝数设为210A。由于Maxwell的材料库中没有DT4A的资料,需手动输入它的B-H参数,得到它的B-H曲线图如图14所示。

图14 DT4A的B-H曲线图

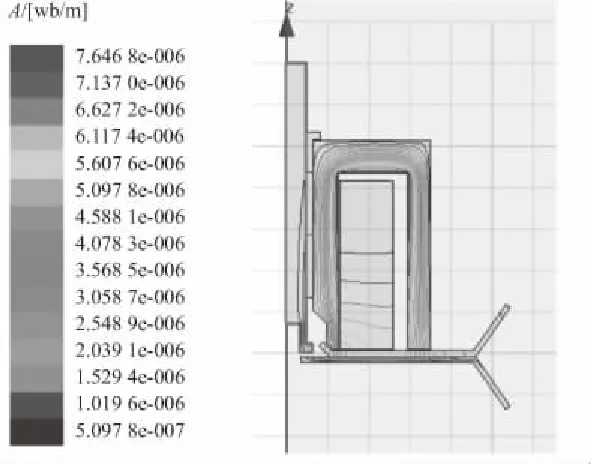

仿真得出磁场分布[12]结果如图15和图16所示。

图15 磁感应强度分布线

图16 磁力线分布

根据设计要求,把张力盘a与电磁铁的距离变成变量,在张力盘a与张力盘b吸住的时候,张力盘a与电磁铁的距离为0.82mm。把张力盘a与张力盘b的距离改为0~4.18mm(x轴的起点为张力盘a距离b为4.18mm,距离依次减小),步长设为0.01mm。由此可以得到张力盘a所受吸力与距离的关系曲线,如图17所示。同理把激励源210A改为变量,张力盘a与b距离保持0不变,可以得到电磁铁不同输入下的吸力曲线,如图18所示。

图17 吸力与距离之间的关系图

图18 吸力与安匝数之间的关系图

由图18可以得出,当激励源安匝数一定时,通过减小张力盘与电磁铁的距离,张力盘所受到的吸力会不断增大,且距离越小,增大越明显;当距离一定时,调整安匝数值,安匝数值越大,张力盘所受的吸力会越来越大。通过仿真结果可以得到在安匝数值为210A,距离为0(即电磁铁距离张力盘a为0.82mm,铁芯的顶端距离张力盘a为0.6mm)时,有铁芯时张力盘a所受的吸力为2.8383N。同时,在进行没有铁芯时的仿真时,得到的张力盘a所受到的吸力为1.7323N。

4 搭建实验平台及数据分析

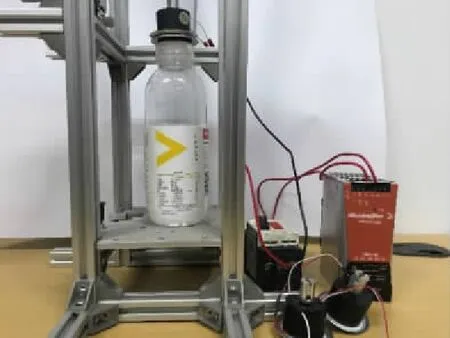

对于所设计的张力控制器,需要把张力控制在0~700mN之间,张力盘之间的摩擦因数在0.3左右。在实验室对于所设计的张力器搭建了一个实验平台,进行张力大小的测试研究。采用砝码水平测量的方法,探究不同条件下电磁式张力控制器所能达到的最大吸力值。实验所采用的电源是24V直流电压,探究不同的材料是否满足设计需要,并且在实验过程中得到最适合的电磁材料(纯铁热处理)。实验室测量试验平台如图19所示。

图19 张力测试实验平台

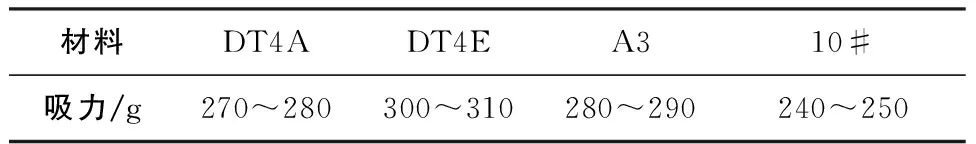

线圈一定,搭配经过热处理的不同材质材料的壳体,得到表2所示的数据。

表2 不同壳体的实验数据

由于实验有一定的误差,且测试的张力是一个断开瞬时的力,所以结果取区间为10g的范围值,同时,根据表2可得出,经过热处理的材料DT4E的吸力最大,DT4A的吸力单位转化为牛顿(N)为2.65~2.75N。

热处理和未热处理的材料比较,得出热处理过的材料导磁性偏好;镀锌与不镀锌的同种材料比较影响差别不大。

5 结语

通过公式推导和仿真分析,可以得出此张力器的吸力与电磁线圈激励源的平方成正比关系,与张力盘和线圈间间隙的平方成反比关系。

对比计算、仿真和实验数据,其中计算和仿真结果相差0.04N,存在的误差很小。误差的来源是因为一部分磁场不均匀带来的误差,也有磁降5%不是准确的值所带来的误差,可以通过更多的仿真数据来使取值更准确。仿真和实验的结果相差0.1~0.2N,其原因是实验需要固定张力盘,增加了间隙,所以实验值比仿真值略小,还有零件制造的误差因素。

由此可见,本文设计的电磁式张力控制器达到设计要求。