基于ANSYS的拉丝过程有限元仿真研究

2020-04-24梁瑞马春翔

梁瑞,马春翔

(上海交通大学 机械与动力工程学院,上海 200240)

0 引言

拉丝是丝材生产的主要方式,在钢丝的拉丝加工过程中,需要进行模具的设计,其中模具的入口角度、定径带长度、出口角度和拉丝的拉拔力与质量有密切关系。超声波拉丝是超声波在塑性加工中的一个运用,前人的研究表明,加入超声波后,平均拉拔力明显降低,拉拔质量明显提高,传统拉丝工艺难以加工的材料可以在超声波拉丝工艺中加工,因此受到了国内外各界的广泛关注[1-2]。用实验的方法进行研究需要大量的成本,而有限元仿真可以节省物力、人力和时间,已经成为非常重要的研究手段[3]。

1 建立有限元模型

1.1 建立三维模型

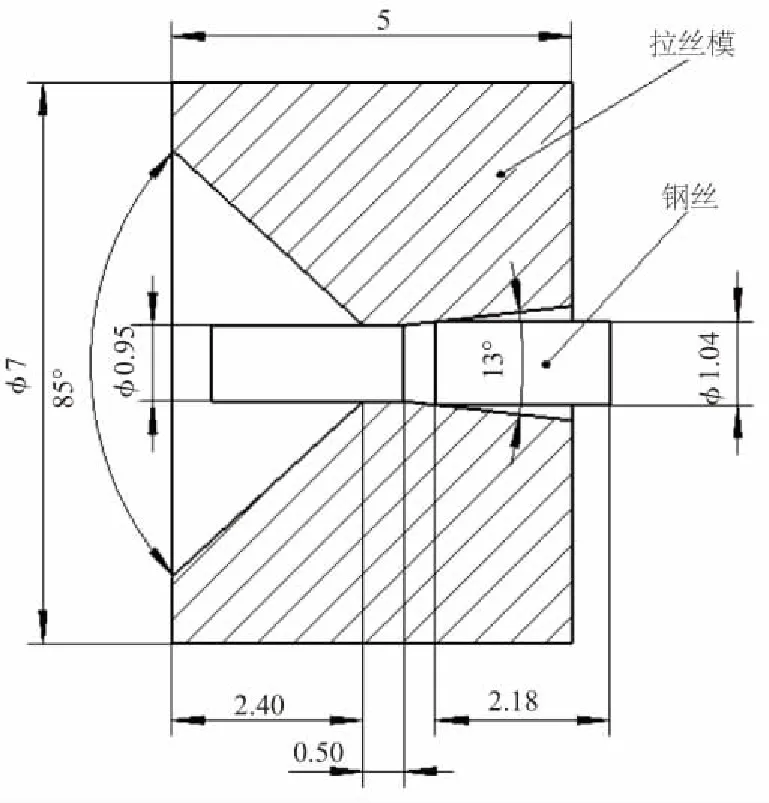

根据某企业中的一个具体拉丝产品建立三维模型,模型尺寸如图1所示。由于模型是对称的,取实体的1/4进行仿真[4]。

1.2 简化与假设

拉丝过程非常的复杂,而ANSYS计算能力有限,对拉丝过程的仿真必须进行一定的合理简化与假设:1) 拉丝模由硬质合金制成,相对于要加工的钢丝硬度非常高,所以假设拉丝模为刚体[4];2) 拉丝模和钢丝之间的摩擦符合库仑定律[5];3) 不考虑温度对拉丝的影响;4) 钢丝为均匀连续的各向同性材料,且满足体积不变定律[6]。

图1 拉丝模型的二维剖视图

1.3 建立材料模型

钢丝的弹性模量为2.06×105MPa,泊松比为0.3,密度为7.81×10-6kg/mm3,拉丝模和钢丝之间的摩擦因数为0.05。材料采用MISO多线性等向强化模型[7]。

1.4 定义单元类型

根据实际情况,钢丝选用的单元类型为SOLID185;目标面单元类型为TARGE170,接触面单元类型为CONTA174[8]。

1.5 划分网格

对钢丝划分网格时,采用扫掠的方式进行网格划分,任何单元的任何边长≤0.1mm,网格划分如图2所示。钢丝有限元模型共有单元1550个,节点2142个。

图2 网格划分

1.6 定义接触对

拉丝加工中的接触属于刚体与柔体接触,又属于面和面接触[9]。

1.7 约束条件

不加超声波时,拉丝模的所有自由度为0;加超声波后,拉丝模和钢丝只有沿轴向的自由度,其他方向的自由度被约束。

1.8 添加载荷

不加超声波时,拉丝模的所有自由度为0,只需在钢丝的前端面上添加位移载荷。拉丝速度设定为V=100mm/s,仿真开始时钢丝在轴向的速度为0,如果第1个载荷步的速度就设为100mm/s的高速,由于速度突然跳跃太大,最后仿真的结果完全失真。钢丝前端面从0移动到0.5mm的过程,速度从0开始进行匀加速加载。

V=at

(1)

(2)

其中:速度V=100mm/s;位移S=0.5mm。通过式(1)、式(2)可以求出钢丝前端移动到0.5mm时的时间t=0.01s,加速过程的加速度a=10000mm/s2。

超声波是正弦波,但为了添加方便,减少计算量,采用同频率、同振幅、同相位的三角波来代替[10],超声波的频率为20kHz[4],振幅为0.008mm。

不加超声波和加超声波的区别在拉拔到0.5mm,即进入正常拉拔状态以后,不加超声波则拉丝模固定不动,加了超声波则拉丝模要以超声波的频率和振幅振动。钢丝前端面从0mm移动到0.5mm的过程,每隔0.001s添加1个载荷步,共10个载荷步。仿真拉拔过程有11个载荷步。本次仿真采用的是瞬态动力学分析的完全法,使用“同步加载,多步求解”的方法[4],具体的载荷加载如表1所示。

表1 载荷加载表

2 求解

在软件中操作时,先定义一次求解设置,再定义一次载荷,最后存储1个载荷步,所有载荷步都定义好以后,一次性计算所有载荷步。

3 结果分析

钢丝的前部分轴向应力均匀,各个节点的应力差异很小,可认为应力是相同的。轴向应力乘以横截面就是拉拔力,该部位为拉丝完成的部分,横截面不变,即轴向应力和拉拔力有一个准确的对应关系,为了直观展示研究结果,所有结果均查看轴向应力的大小和变化。

3.1 无超声波时3个因素的正交试验

以模具的入口角度、定径带长度、出口角度为3个因素,取5个水平设计正交试验,选择L25(56)正交试验表,只有3个因素,所以只用前面3列。模具的入口角度有7°、9°、11°、13°、15°,定径带长度有0.3mm、0.5mm、0.7mm、0.9mm、1.1mm,出口角度有55°、65°、75°、85°、95°。正交试验排列、试验结果如表2所示。

表2 无超声波的正交试验

从入口角度对应的K1-K5可以看出随着入口角度的增大,拉拔力先急剧减小,然后趋于稳定,入口角度为13°时,拉拔力最小;从定径带长度对应的K1-K5可以看出随着定径带长度的增加,拉拔力增加,定径带长度为0.3mm时,拉拔力最小;从出口角度对应的K1-K5可以看出随着出口角度的增加,拉拔力没有明显的变化。所以最佳正交组合为入口角度13°,定径带长度0.3mm,出口角度95°。由极差R可知影响拉拔力的顺序为入口角度>定径带长度>出口角度,入口角度和定径带长度对拉拔力的影响很大,出口角度对拉拔力的影响很小。

3.2 加超声波时3个因素的正交试验

和没有超声波时的正交试验设置完全一样。在超声波拉拔中,由于拉拔力变化幅度太大,很难读取平均拉拔力的准确数值,所以加入超声波以后,选择最大拉拔力为仿真结果来研究。正交试验排列、试验结果和结果分析如表3所示。从入口角度对应的K1-K5可以看出随着入口角度的增大,拉拔力先急剧减小,然后趋于稳定,入口角度为13°时,拉拔力最小;从定径带长度对应的K1-K5可以看出,随着定径带长度的增加,拉拔力整体上一直在增加,定径带长度为0.3mm时,拉拔力最小;从出口角度对应的K1-K5可以看出,随着出口角度的增加,拉拔力没有明显的变化,出口角度为65°时,拉拔力最小。所以最佳正交组合为入口角度13°,定径带长度0.3mm,出口角度65°。由极差R可知影响拉拔力的顺序为入口角度>定径带长度>出口角度,入口角度和定径带长度对拉拔力的影响都很大,而出口角度对拉拔力几乎没有影响。

表3 有超声波的正交试验

续表3

13号试验中,钢丝前部分的轴向应力随时间的变化关系如图3所示。从图3可以看出,加入超声波后,平均应力约为180MPa,大约是没有加超声波时平均拉拔力的一半。

图3 钢丝前部分的轴向应力随时间变化图

4 结语

1) 无论是无超声波拉丝还是有超声波拉丝,模具的入口角度对拉拔力的影响都是随着模具入口角度的增大,拉拔力先急剧减小,然后趋于稳定,当模具入口角度为13°时拉拔力最小。丝材尺寸、丝的材料、拉拔速度等因素不同,可能最佳入口角度不同,应该根据具体情况重新仿真。

2) 无论是无超声波拉丝还是有超声波拉丝,模具的定径带长度对拉拔力的影响都是整体上随着定径带长度的增加,拉拔力也在增加,当模具定径带长度为0.3 mm时拉拔力最小。模具定径带长度过小,会在拉丝过程中损坏模具,所以模具定径带长度应该在保证强度的前提下尽可能小。

3) 无论是无超声波拉丝还是有超声波拉丝,模具的出口角度对拉拔力几乎都没有影响,研究拉拔力以及设计拉丝模具时可以不用关心出口角度。

4) 加入超声波以后,平均拉拔力相对于没有加超声波之前减少了一半,可见超声波用于拉丝能产生明显的价值。