内齿轮插齿切屑厚度计算与切削用量的选择

2020-04-24汉江工具有限责任公司陕西汉中723002郑潘妥

■ 汉江工具有限责任公司 (陕西汉中 723002) 郑潘妥

齿轮传动是通过轮齿的啮合来传递运动和动力的一种方式,是机械传动的主要形式。内齿轮传动因其具有较高的可靠性、小型化、大功率和高精度的特点受到航空航天、武器装备、能源船舶和轨道交通等领域的青睐。插齿法是加工内齿轮的主要方式之一,生产中合理选择插齿时的切削用量,并通过观察切屑状态,及时调整切削参数,能够有效地提高产品的加工效率,延长刀具的使用寿命。

1. 内齿轮插齿切削切屑厚度计算

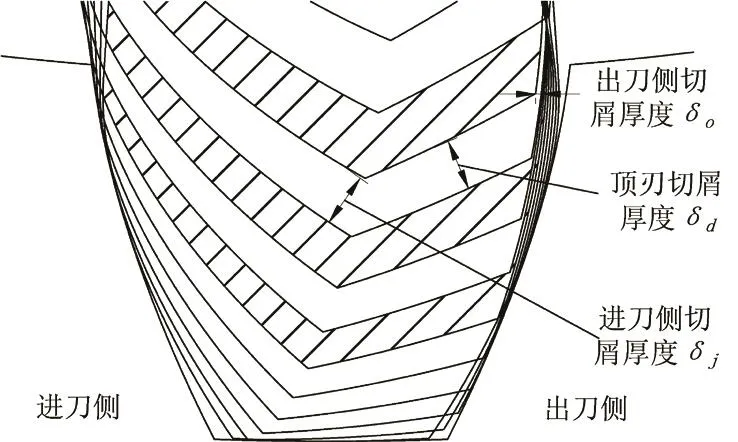

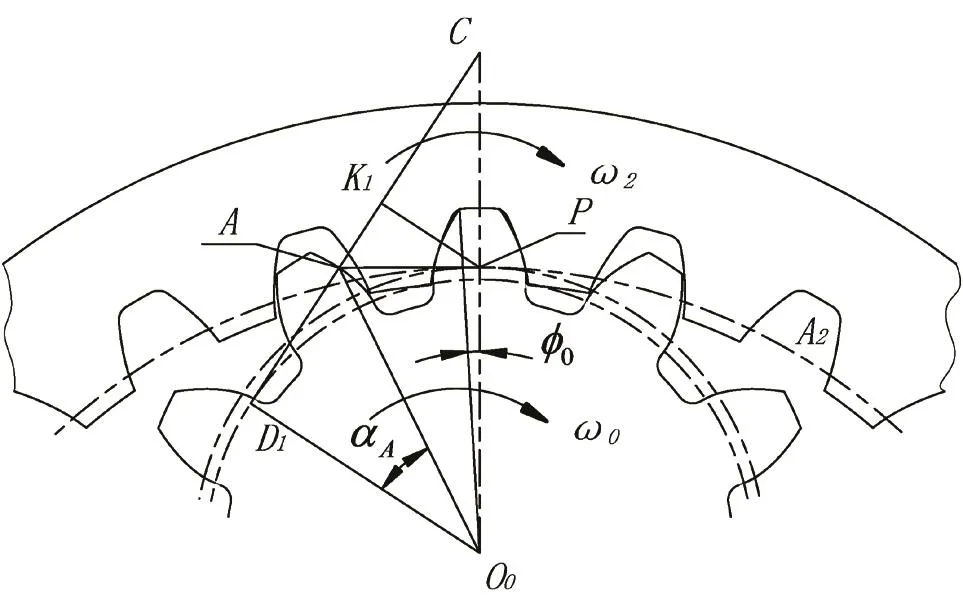

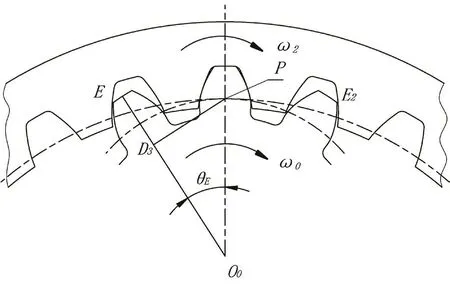

如图1所示为插齿加工内齿轮展切过程,从图中可以看出齿坯的金属大部分被顶刃和进刀侧切除,出刀侧的切屑厚度最薄,齿顶和进刀侧切屑厚度较厚。在整个插削过程中切削截面随着展成过程而变化,在初始阶段,顶刃和切入刃参加切削,切削截面呈L形。随着插齿加工的进行,切出刃将逐渐参加切削,截面成为U形,该阶段约占总切削的1/4~1/3。当切出刃顶端切屑厚度为零时,切屑将分为两部分,切入刃和顶刃形成的L形和切出刃的I形截面,之后切入刃和切出刃的切削截面都呈较薄的I形。切屑可分为三部分,进刀侧切屑δj、齿顶侧切屑δd和出刀侧切屑δo。本文介绍根据图解法的思想利用解析法来计算切屑厚度。

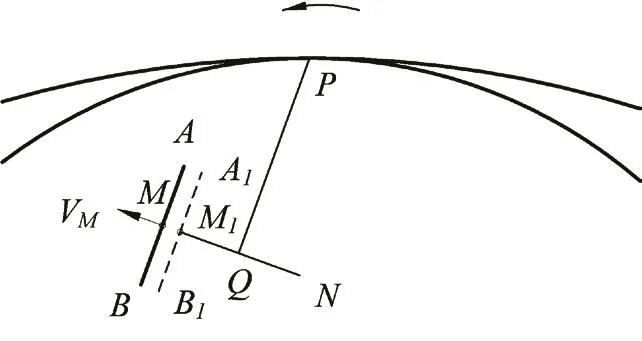

(1)切屑厚度的计算原理 在如图2所示的瞬时啮合图中,P点为某一瞬时的啮合点,即插齿刀和内齿轮的瞬时回转中心,M点为切削刃上一点,A B和A1B1为相邻的两次切削位置,M N为M点的法线,P Q垂直于M N,则M点在M Q上的速度分量vM=ωPPQ。假设在两次切削过程中,插齿刀相对于齿轮转过θM角,则M点的切屑厚度可近似的表述为由于插齿时每次的圆周进给量较小,通常情况下均<1mm/r,计算到切屑厚度上的误差通常在次一量级上,因此,生产实际中可以认为其是实际的切屑厚度。

图1 内齿轮的展成过程示意

图2 切屑厚度计算原理

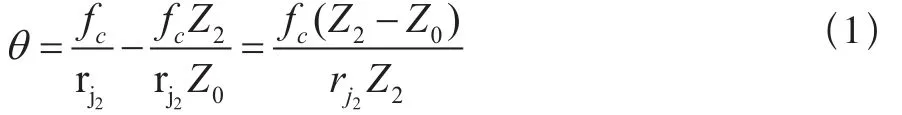

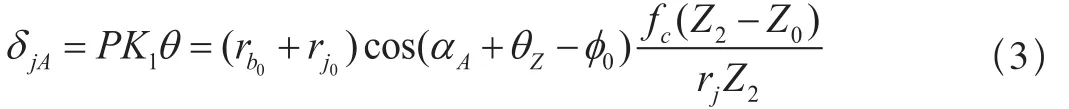

(2)出刀侧切屑厚度的计算 插齿刀与内齿轮的瞬时啮合图如图3所示,设A点为插齿刀出刀侧齿廓上一点,其法线为AK1,PK1垂直于AK1,插齿刀与内齿轮的转角差记为θ,其值可由式(1)求得:

式中,Z0、Z2是插齿刀和内齿轮的齿数(齿);fc是圆周进给量(mm/r);rj2是内齿轮的节圆半径(mm)。

而在图3中,三角形PCK1与三角形O0CD1相似,从而可知:

则出刀侧A点的切屑厚度可表示为:

式中,αA是A点压力角(°);θZ是刀齿等分角,其值为360°/Z0;φ0是插齿刀齿顶圆弧半角(°)。

计算出刀侧切削刃的切屑厚度可知,随着插齿刀逐渐切入内齿轮齿坯,进刀侧切屑的厚度逐渐减小,其最大切屑厚度出现在开始切入齿坯时,最小切屑厚度为零。同时,由于压力角从基圆到齿顶逐渐增大,切屑的厚度在齿顶具有最大值,在基圆上具有最小值。

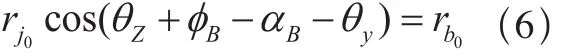

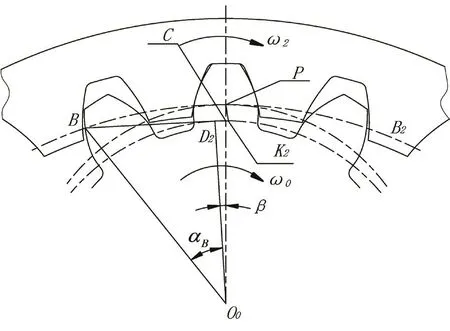

(3)进刀侧切屑厚度的计算 进刀侧切屑的厚度计算方法与出刀侧相同,假定B为进刀侧齿廓上一点,其法线为BK2,PK2垂直于BK2,O0D2垂直于BK2,则进刀侧切屑厚度从图4中可得,三角形PK2C

与三角形O0D2C相似,则可知:由于β=∠BO0P-αB,∠BO0P=θ。 其中:Bφ为B点的弧齿厚半角(°),Bα为B点压力角(°)。

则B点的切屑厚度可表示为:

随着切削刃压力角的增大,在越接近齿顶时,切屑厚度越小。与出刀侧切屑厚度的改变趋势正好相反。同时,随着切削刃深入齿坯,切屑厚度一直减小,当齿形的法向通过极点P时,切屑厚度为零,此时,

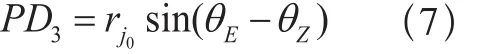

(4)刀齿顶部切屑厚度的计算 刀齿顶部E点的法线EO0过插齿刀的圆心,如图5所示,极点P到EO0的距离为PD3,根据之前所述,刀齿顶部的切屑厚度δdE=PD3θ 。由于E为插齿刀齿顶圆上的点,故PD3的计算如下:

图3 进刀侧切屑厚度分析

图4 出刀侧切屑厚度分析

图5 顶刃切屑厚度分析

式中,θE是E与O0的连线与O0P的夹角(°)。

则齿顶切屑厚度为:

(5)刃口半径与最小切屑厚度的确定 插齿刀的前刃面是一个锥度为γ的凹锥面,插齿刀的后刀面由左右齿侧和齿顶面组成,齿顶面是后角为λ的倒锥,两齿侧向插齿刀实体有一个侧向后角。前刃面与后刀面的相交部分构成插齿刀的刃口,插齿刀刃口的倒圆半径可用式(9)近似获得:国家标准规定插齿刀的前角和后角分别为5°和6°,则插齿刀的刃口倒圆半径为0.22mm。采用光学钝圆半径检测仪检测插齿刀刃口的钝圆半径在0.015~0.025mm之间,其与此公式计算的结果相近,生产实际中可采用该公式估算插齿刀刃口的钝圆半径。

r≈ 0.00075[35-0.55(λ+γ)](9)

2. 插齿切削用量的选择

插切内齿轮时的切削用量直接影响加工效率,合理的切削用量不仅能够提高产品的加工效率,同时能够使刀具和机床利用率最大化,降低生产成本。插齿加工的切削用量主要包括插切速度、冲程长度、冲程次数和进给量等参数。

(1)切入次数和冲程长度的选择 插齿加工的的切入次数与插齿机的功能和极限切削力有关,采用不同功能的机床,可采用不同的插削方式,而用不同的插削方式,其插削参数也有差异。国内常用的插削方式是螺旋切入法和多次切入法,并且多次切入法的应用较广泛。对于切入次数国外推荐8mm以下的齿深采用一次切削,但使用国内机床设备常常做不到这点,大部分企业将该值选为5mm。对于5mm以上的齿轮,选择粗切+精切的方式,粗切通常2~3个次,精切1~2个次。

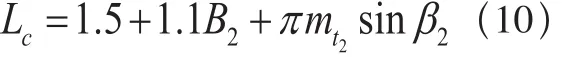

为了保证被插齿轮在整个齿宽方向上均经过插齿,在确定冲程长度时,在行程的上端,刀齿的顶刃要离开齿轮的顶面,而在行程的下端则要保证刀齿的根部超出下端面。这样才能保证齿轮的齿廓都被完整的插齿加工出来。生产中冲程长度可按式(10)计算:

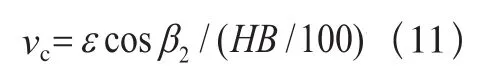

(2)插齿速度与冲程次数的选择 插齿加工是一个往复的间断切削,每次插齿时插齿刀都受到较大地冲击,这些冲击限制了插齿切削速度的提高,插齿加工的切削速度远低于滚齿加工。影响插齿速度的主要因素是被插齿轮的硬度,在其他条件相同的情况下,当被插齿轮的硬度增加10%,刀具的磨损将增加约40%,当被插齿轮的硬度增加30%时,刀具的磨损将增加150%。而被加工齿轮的硬度是由生产工艺决定的,故被加工齿轮的硬度是影响插齿速度的最主要因素。切削速度的计算可按式(11)计算:

式中,vc是插齿刀的插齿速度(次/min);对于高工钢ε=76.2;HB是被切齿轮的布氏硬度。

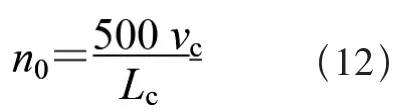

插齿速度以冲程次数和插齿的冲程长度来体现,当冲程长度和插齿速度确定后,可将插齿速度换算成冲程次数,以便于插齿机的调整,计算公式见式(12)。

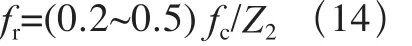

(3)圆周进给量和切入进给量的选择 圆周进给量是提高加工效率的主要途径之一,切入进给量是在每次切入开始阶段,插齿刀逐渐插至要求齿深时每个往复冲程的径向进给步长。插齿时的圆周进给量选择时需考虑插齿机的加工功率,能否满足该圆周进给和切削深度下所需的切削力要求。选择时,首先分别按式(13)和式(14)计算一个圆周进给量和径向进给量。国内常用插齿机的圆周进给量在0.1~0.6m m/r之间,径向进给量在0.02~0.1mm/r之间。高速数控插齿机的圆周进给量为0.05~0.5m m/r,径向进给量常选择0.001~0.02mm/r。粗插时的进给量通常是精插的2~4倍。

式中,K2是计算系数,常用0.7~0.9。

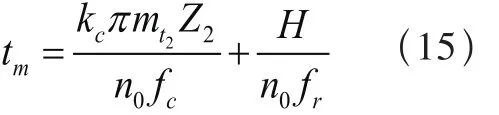

(4)插齿加工时间的计算 计算产品的加工时间能够合理的安排生产,提高加工效率。插齿刀的加工时间由两部分组成,径向进给阶段所需时间和圆周进给阶段所需时间,其总的加工时间可由式(15)计算:

式中,tm是插齿加工时间(min);kc是插齿走刀次数(次);H是工件的全齿深(mm)。

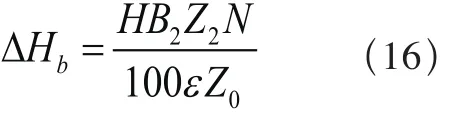

(5)插齿刀的磨损预测 在插齿切削中,插齿刀的磨损对产品的加工质量、加工效率有直接影响。生产中常采用便于计算的经验公式来估算插齿刀的磨损情况,式(16)是较常用的插齿刀磨损预测计算方法。生产中的磨损量常设为0.1~0.3mm,根据插齿刀的模数不同,选择不同的值,对于中小模数的插齿刀常设定为0.1mm的磨损量标准。实际应用中,当插齿刀加工的工件件数达到预设的磨损量时,即需对插齿刀进行修磨。

式中,bHΔ是插齿刀后刀面的磨损量(mm);N是加工的件数(件)。

3. 计算示例

本文采用模数5m m、压力角20°、齿数24齿、变位系数为0.071 7及齿宽20mm的内齿轮为例来计算切屑厚度和插齿切削用量,齿坯调制硬度为220HBW。则计算的圆周进给量为0.6mm/r、径向进给量为0.008mm/r、冲程长度23.5mm、切削速度为15.74m/min、计算冲程次数为335、加工时间为8.3min。此时计算的进刀侧切屑厚度0.495 1mm、出刀侧0.034 7mm、刀顶0.473 1mm。生产中可根据实际切屑厚度来间接判断刀具的磨损情况,当出现非正常切屑时应及时换刀或调整切削参数。

4. 结语

插齿刀在使用时可按照本文介绍的切削速度、圆周进给量和径向进给量进行优化选择,同时,预先计算好磨损量,确定工件的加工件数。在生产中及时观察实际的切屑厚度,当出现非常厚或非常薄的切屑时,就应及时修磨刀具或调整切削用量,避免刀具进入急剧磨损阶段出现不必要的磨损。经过实践验证,采用本文所述方法能够较大幅度提高插齿刀的使用寿命,同时由于刀具始终处于较好的工作状态,工件的加工效率也得到了提升。