挖掘机支撑圈制造工艺

2020-04-24山推工程机械股份有限公司山东济宁272073樊庆琢李贺德

■ 山推工程机械股份有限公司 (山东济宁 272073) 樊庆琢 宫 涛 李贺德

从近几年工程机械的发展来看,挖掘机的发展相对较快,已经成为工程建设中最主要的工程机械之一。挖掘机由工作装置、上部车体和底盘三大部分组成。底盘包含回转与行走装置,是整个挖掘机的主要承重部分。挖掘机底盘以上部分工作中360°旋转,对回转机构要求较高。底盘回转支撑圈是联接底盘架和回转支撑的主要组成部件,为挖掘机重要承载部件。

支撑圈属于圆环结构,尺寸轮廓大,质量要求高,所以要加强对回转支撑圈制造工艺控制,从而提高产品质量。支撑圈成形质量、焊接变形以及二次校圆需要较高的工艺和操作手段, 制造过程中经常出现圆度偏差、加工部位尺寸偏差, 造成加工量不足或加工量过大。本文对回转支撑圈的下料、成形及焊接工序工艺控制进行介绍。

1. 工艺流程

各挖掘机厂家及型号各异,支撑圈具体结构存在部分差异,但其结构均为圆筒形,筒壁上开有管路孔,制造工艺流程基本相同。各种机型支撑圈常用板厚范围大致在16~30mm,材质为低合金钢Q345。我公司制造工艺流程为:下料→加工坡口→成形→焊接→校圆→割余料→车端面。下面以某厂家支撑圈(见图1)为例进行关键制造工艺介绍。

2. 下料工艺过程控制

金属板材切割一般会选用火焰切割、等离子切割和激光切割这三种常见的切割方式。支撑圈板厚为16~30mm,属于中厚板,综合考虑切割质量、速度、材质和厚度等,决定采用火焰切割方式。该产品为长条状,采取共边切割方式,可提高材料的利用率。

3. 余料控制

支撑圈筒壁上有较大圆孔,由于此处缺料(见图1),在卷板时会造成应力不均匀,导致圆筒直径在圆孔处产生直边变形,使得直边无法校圆,零件不合格。需要在圆孔处预留卷板余料及端面余料。余料是为满足成形工艺要求而增加的部分材料,产品图样上不存在,是成品零件的多余部分,在成形加工时主要起传递力的作用。通常采用机器人切割、龙门铣铣削和龙门刨刨削等方法去除余料。

在设计余料的结构时,首先要考虑方便去除,一般不采取将整个圆作为余料。圆孔的位置在割余料时不好进行定位,经过长期分析和试验验证,余料留在支撑圈侧壁圆孔中间,在下料时割出一两个半圆进行定位(图2阴影部分为余料),在卷板施力的纵向方向。用三维软件进行模拟,制作出相应的去除余料样板,方便在切割机器人上直接去除。使用SolidWorks制作曲面外(内)皮样板的步骤如下:建模→插入曲面→保存曲面实体→加厚曲面→插入钣金→展开。

图2 下料示意

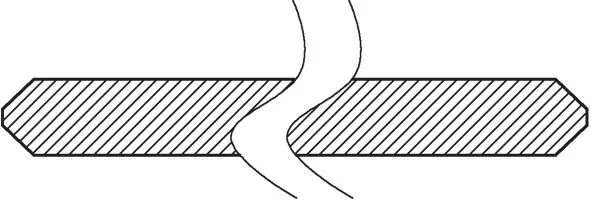

4. 坡口加工过程控制

卷板成形后,接口要焊接成环状,需要加工对称坡口进行焊接。在加工坡口时,应根据焊缝及重要度要求来选择焊接坡口的形式。对于一般无探伤要求的支撑圈,选择单面V形坡口即可;对于探伤要求二级焊缝及以上的情况,需双面V形坡口(冷、热加工均可)来保证焊缝质量。为方便坡口加工,在两坡口之间留1~2mm钝边,如图3所示。

图3 两端部坡口示意

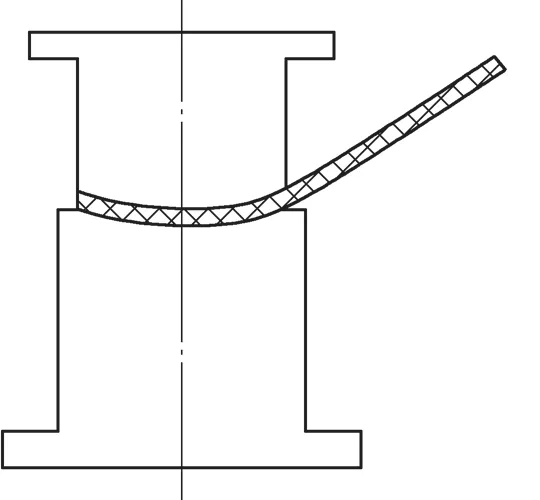

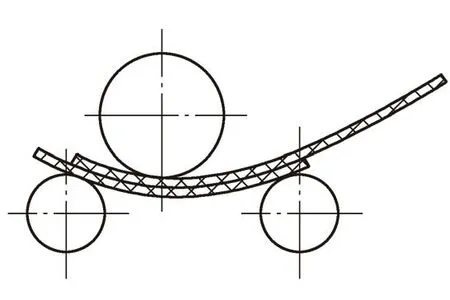

5. 成形工艺过程控制

成形分为预弯和卷板两个工序,根据我公司制作经验,在焊接时,焊缝周围会出现硬化区域,焊后此部位无法进行再校形,因此在焊前必须使焊缝部位圆弧一次成形,进行预弯处理。根据支撑圈特性,采取压力机压模预弯(见图4)和托板在卷板机内预弯(见图5)两种方式。因支撑圈两端部有坡口,卷板机无法直接对工件进行预弯,由于支撑圈板厚在16~30mm,我公司卷板机型号较小,增加托板在卷板机内预弯无法实现。因此,我公司使用压力机进行预弯,设计专用压力机模具,模具分为两大部分上模和下模,固定在压力机上,继续预弯成形。预弯完成后,采用三辊卷板机根据圆筒内侧弧度样板进行卷板,当两端对接后,对接两端部留2~3mm间隙,不能出现台阶,在卷板机上对圆环连接处进行焊接点固,压力机泄压,取下工件转下道工序。

图4 用压力机模压预弯

图5 用托板在卷板机内预弯

6. 焊接工艺过程控制

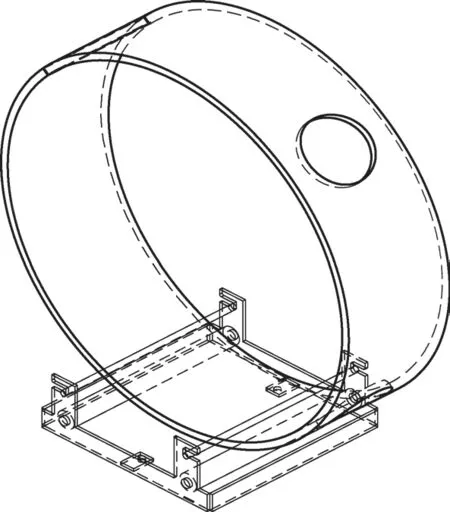

卷板成形后,需要将接口处焊接,从焊接效率及成本来考虑,使用半自动二氧化碳气体保护焊机进行焊接,采用ER50-6型号焊丝。在焊接时,根据卷板间隙、钝边和板厚的大小选择合适的电流电压,先焊接圆筒的外侧坡口,然后清根,再焊接内侧坡口,保证焊缝的合格率。先外后内的焊接顺序主要是为了清根操作方便。支撑圈焊接时需要使用焊接夹具进行固定,来保证焊接质量的稳定,我公司根据产品特征自制支撑圈焊接夹具(见图6),效果非常好。焊接夹具的使用如图7所示。

图6 焊接夹具示意

图7 焊接夹具的使用

7. 校形工艺过程控制

焊接后,支撑圈变形量大,圆度不好控制,焊接后卷圆没有标准,需要重新进行圆度校正,根据卷板机的有效工作长度和支撑圈的宽度,可以进行支撑圈的批量校形。

因支撑圈在上下料时不易进行吊装,所以我公司自制了有效的吊装工具(见图8),可以平稳地吊装多个支撑圈,方便批量校形。

图8 吊具示意

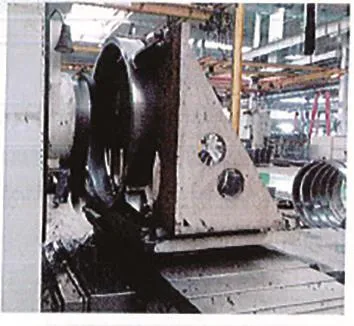

8. 加工工艺过程控制

为保证其圆度和端面的平行度,用镗床或立式车床等设备进行加工(见图9),端面加工的装夹和定位方法取决于客户对支撑圈的端面平行度要求。

图9 镗床加工

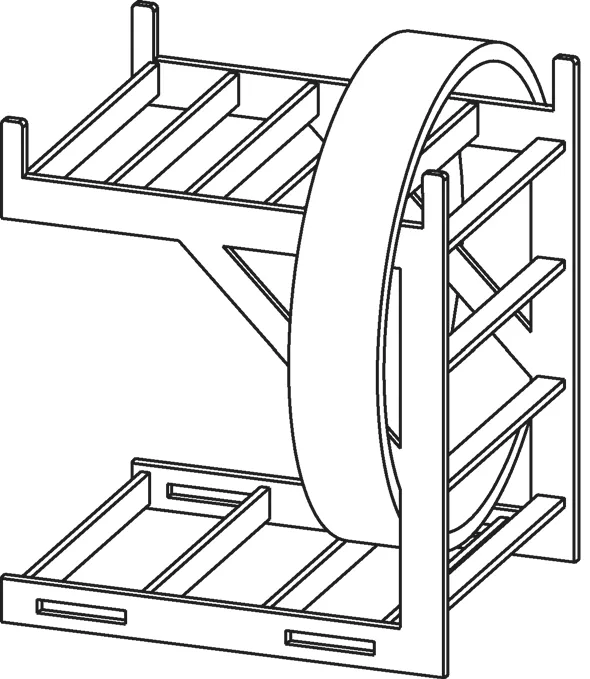

9. 零件存放

为方便支撑圈转运或存放,设计制作专门的工装(见图10)。

1 0. 质量检验

由于支撑圈在使用过程中受力复杂,为保证其质量的可靠性,必须对焊缝质量、圆度误差进行检查。

图10 存放转运工装示意

1)焊前对坡口几何尺寸进行严格的检验,应符合工艺要求。焊后对焊缝外观进行检查,不允许有咬边现象,焊高控制在1~2mm,焊缝宽度覆盖坡口两侧边缘各宽2~4mm。该处焊缝属于GB/T 11345—2013中的1级焊缝要求,对焊接接头进行UT探伤。探伤后有缺陷的,要及时修复。

2)支撑圈加工后进行上下端面平行度复合设计要求,一般不超过4mm,圆度误差控制在3mm以内。

1 1. 结语

通过对支撑圈关键制造工艺流程的探索和完善,形成了一套成熟的工艺方法,对于同类产品的制造具有一定的参考价值。