低温热管技术在煤矿余热回收方面的应用研究

2020-04-24张艳

张 艳

(煤炭工业太原设计研究院集团有限公司,山西 太原 030000)

1 概述

近年来,低温热管技术在回风余热回收利用中取得了显著成就,鲍玲玲[1]通过对传热传质模型进行数值求解,提出了下喷式热湿交换单元的设计方法,该方法适用于回风热能回收系统,为工程实践应用提供了理论设计依据。李注江等[2]提出利用分离式和重力式热管技术,将矿井回风的低温热源转变为高温热源来满足井筒防冻等用途。佘军[3]用ANSYS FLUENT中的耦合模型对矿井回风换热器夏季工况热湿传递进行了数值模拟,提出了一种流场较优的结构设计方案,为优化设计矿井回风换热器模型提供了理论依据。李亚楠[4]建立了热管的三维实体简化模型,利用FLUENT软件对换热器空气流场的换热效果进行模拟,验证了低温热管换热器模型设计的合理性,内部压力损失较低,热管换热器换热性能良好,能够满足热能回收利用的要求。

由此可见,许多学者做了大量有关低温热管换热器的数值模拟,验证了将低温热管技术应用在矿井回风余热回收利用的合理性,但其相关的工程应用实例还很少。本文以阳煤集团五矿花荷峪风井回风源余热回收利用项目为例,对低温热管技术应用在煤矿余热回收方面进行技术与经济比较,充分利用矿井的绿色可再生能源,符合国家建设绿色生态矿区的要求。

2 低温热管技术的基本原理

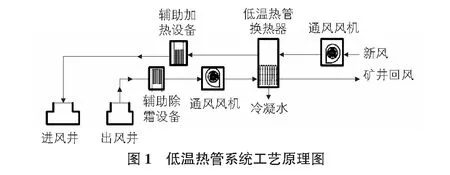

低温热管装置类似于空气—空气换热器,通过回收矿井回风低温余热加热进风,通过该技术将室外新风加热至2 ℃以上,满足井口防冻热负荷需求。低温热管技术需回收矿井回风热量,在扩散塔出风口处安装屋顶式封闭结构,将回风通过风道引入低温热管装置中,通过低温热管换热器加热室外新风,送入进风井。

由于低温热管换热技术新增了矿井回风风道、室外新风风道、热管换热装置等,原有系统通风阻力将不同程度地加大(在原有基础上增加风阻5%左右),故对于原有矿井改造项目需在回风及新风两侧、换热装置处设置不同数量的轴流风机,用于平衡新增阻力。

本项目在回风口封闭结构两侧设置了2个16 m2自由开启活动门。系统启动时,通过监控系统及并联风机群测定换热装置处实际风量,并以此来调节活动门的开启宽度(见图1,图2)。

3 项目概况

花荷峪风井场地位于山西省平定县境内冶西镇花荷峪村,距离五矿工业场地约10 km。

风井场地进风井进风量8 883 m3/min;回风井回风量16 935 m3/min,温度12 ℃,相对湿度80%,回风瓦斯浓度0.2%。进风井与回风井相距100多米。

井筒保温热负荷约3 490.8 kW,考虑1.1热损失系数后热负荷约3 840 kW。花荷峪风井场现有燃煤热风炉1座,安装有4台ZRL-3.5/w燃煤热风炉,担负井筒保温,总供热量为14 MW。空气经热风炉加热后通过热风道将热风送入进风井筒,与其余冷风在井筒混合后达到2 ℃。

风井场地采暖建筑物有主扇值班室、热风炉房、维护组值班室、办公室,采暖面积合计为55 m2,采暖耗热量按采暖体积耗热量指标估算,采暖热负荷约为6.6 kW。风井场地无洗浴设施,考虑管网热损系数后热负荷总计8.25 kW。

4 经济技术分析

4.1 热平衡分析

1)井口防冻热负荷。

风井工业场地进风井进风量约8 883 m3/min,井筒保温热负荷约3 490.5 kW,考虑1.1热损失系数后热负荷约3 840 kW。

井筒保温耗热量按下式计算:

Q=a·ρ·G·Cp·(2-tw)。

其中,Q为入井风耗热量,kW;a为富裕系数,取1.1;ρ为2 ℃时空气的容重,ρ=1.284 kg/m3;G为入井进风量,m3/s;Cp为空气的比热容,取1.009 kJ/(kg·℃);tw为空气加热前的室外计算温度,取-16.2 ℃。

耗热量:Q=1.284×148.05×1.009×(2+16.2)=3 490.8 kW。

考虑热损失1.1,风井场地的供热负荷为:

1.1×3 490.8=3 840 kW。

2)回风井余热。

该风井现有回风量16 935 m3/min,矿井回风温度按12 ℃、相对湿度按80%考虑。采用低温热管技术回收矿井回风余热过程中必须要求回风温度大于0 ℃,如果回风温度低于0 ℃,可能会出现冷凝水结霜甚至结冰的现象。为安全起见,低温热管系统设计一般可按3 ℃~4 ℃进行分析。

Q=(h1d-h2d)×ρ×v=5 548.5 kW。

其中,h1d为冬季回风温度为12 ℃,相对湿度为80%时的焓;h2d为冬季回风温度为 3 ℃,相对湿度为95%时的焓;ρ为回风平均空气密度,为1.24 kg/m3;v为回风量,16 935 m3/min。

计算可知,花荷峪风井可回收的矿井回风余热资源:5 548.5 kW。

3)热平衡分析。

采用低温热管技术回收矿井回风低温余热资源,提供进风井井口防冻,针对该项目从热平衡角度而言是完全可行的。进一步分析表明:由于矿井回风量大于进风,而且余热资源也大于进风负荷,仅考虑80%的风量即可满足3 840 kW的负荷需求。

4.2 主要设备选型

该技术的核心设备是新型热管换热装置,根据本项目的供热负荷需求,配置了11套ZKJN-400型单元模块。热管换热模块在设计工况下额定换热量400 kW,但本项目对应回风温度偏低,在对应换热工况下单台模块换热量约300 kW,热管换热模块在本项目技术参数条件下的额定换热供热量共计3 300 kW,考虑系统的稳定性需要配置电辅热。考虑风井场地海拔较高,本方案最终配置800 kW电辅助设备,如此可完全满足井口防冻热负荷需求。

4.3 运行费用分析

4.3.1现有燃煤锅炉运行成本

花荷峪风井场现有燃煤热风炉1座,安装有4台ZRL-3.5/w燃煤热风炉,实际运行台数1台~2台,运行时段:11月1日~3月31日。燃煤锅炉房运行成本:

1)燃煤费用。年耗煤量为1.25×2×120×16=4 800 t,煤价暂按460元/t,燃煤费为460×4 800÷10 000=220.8万元。

2)电费。年耗电量约为5.45×105kWh,电价按0.5元/kWh,电费为5.45×105×0.5÷10 000=27.25万元。

3)除尘脱硫费。计232万元。

4)维修费:10万元。

5)人工工资及其他计30万元。

年运行成本合计为220.8+27.25+232+10+30=520.05万元。

4.3.2低温热管系统运行费用计算

1)电费。

为平衡风阻需要,在回风侧、进风侧各加装11台轴流风机,所有风机全部开启最大耗功242 kW。风机实际运行状态依监控系统自行调整。实际上,根据运行经验,回风侧风机全部可不予开启,本方案按回风侧最大开启功率、进风侧开启5台分析。电辅热设备为极端应急补充,本方案按照整个供暖期开启30 d、每天开启12 h考虑。

风机年耗电量约为242×120×24=69.696×104kWh;电辅热年耗电量约为800×30×12=28.8×104kWh;电价按0.5元/kWh,电费为98.50×104×0.5/10 000=49.25万元。

2)系统运行维护费。

低温热管系统除风机外没有运转类部件,可做到真正意义上的无人值守,无需配备值班人员,仅需(兼职即可)定期对低温热管换热器翅片灰尘进行清洗(最多考虑3万元即可)。

故年运行成本合计为49.25+3=52.25万元。

4.3.3燃煤锅炉与低温热管系统运行费用比较

经过计算可知,同样的供热负荷,选用燃煤锅炉年运行费520.05万元,选用低温热管系统年运行费仅52.25万元,年运行费用比燃煤锅炉节省467.8万元,节省了89.95%。

5 结论

1)五矿花荷峪风井采用低温热管技术替代燃煤锅炉房供热,每年可节省标煤5 040 t,年减排颗粒物约1.02 t,NOx约6.90 t,SO2约6.90 t。区域环境空气污染物大大减少。本项目运行时无废渣、废液、废气产生。污染物零排放。无需新建任何污染物处理设施。2)燃煤锅炉房对周边环境的污染将被彻底根治,空气质量将会得到明显改善,本厂职工和周边群众的健康程度都会得到明显提高。3)本改造工程的实施将使五矿花荷峪风井实现冬季井筒保温的目标,使设备和职工的工作环境得到保障。4)本改造工程的实施比现有锅炉房每年节省运行成本467.8万元,具有良好的经济效益。

综上所述,低温热管技术方案是风井燃煤锅炉房清洁能源改造的可行方案,是一项具有良好经济效益、环境效益和社会效益的环保工程,建议在有条件的矿区推广使用。