干混砂浆原材料对砂浆性能的影响

2020-04-24史彦鑫

史 彦 鑫

(沈阳工业大学建筑与土木工程学院,辽宁 沈阳 110870)

1 概述

干混砂浆是指由专业生产厂家生产的、经干燥筛分处理的细骨料与无机增稠材料、矿物掺合料和添加剂按一定比例混合而成的一种颗粒状或粉状混合物,用袋装或散装的形式运到建筑工地,加水拌和后就可直接使用的砂浆类建筑材料[1],而砂浆的性能与干混砂浆的外加剂有密切的关系。

2 试验部分

2.1 试验材料

本实验采用辽宁山水工源水泥有限公司P.O42.5的普通硅酸盐水泥、Ⅰ级粉煤灰、过1.18 mm筛网的河砂、过0.6 mm筛网的尾矿砂、20万粘度的羟丙基甲基纤维素纤维素醚(HPMC)、聚羧酸盐高效减水剂、可再分散乳胶粉、膨胀剂及普通自来水。

2.2 试验方法

试验胶砂比为1∶3,粉煤灰等量取代水泥20%,减水剂为水泥,粉煤灰总质量的0.3%,纤维素醚(X)添加量为水泥,粉煤灰总质量的0.15%,0.18%,0.2%,0.23%,胶粉(J)添加量为水泥、粉煤灰总质量的1%,1.5%,2%,2.5%,尾矿砂(W)等量取代河砂的百分比40%,50%,60%,70%、膨胀剂(P)添加量为水泥,粉煤灰总质量的6%,8%,10%,12%,以W,X,J,P为基础设计五因素(包含误差列)四水平的正交试验,通过调节加水量控制砂浆稠度在90 mm~100 mm,分别测定砂浆保水率、28 d抗压强度、28 d抗折强度、14 d拉伸粘结强度、28 d干缩,分析实验数据得到各因素对砂浆性能的影响,为之后的配制干混砂浆提供建议和指导。水泥胶砂稠度、抗压强度、保水率、干缩、粘结强度测试依据中华人民共和国行业标准JGJ/T 70—2009建筑砂浆基本性能试验方法标准,流动度测定依据中华人民共和国国家标准GB/T 2419—2005水泥胶砂流动度测定方法,抗折强度测定依据中华人民共和国国家标准GB/T 17671—1999水泥胶砂强度检查方法。

3 结果分析

3.1 保水率分析

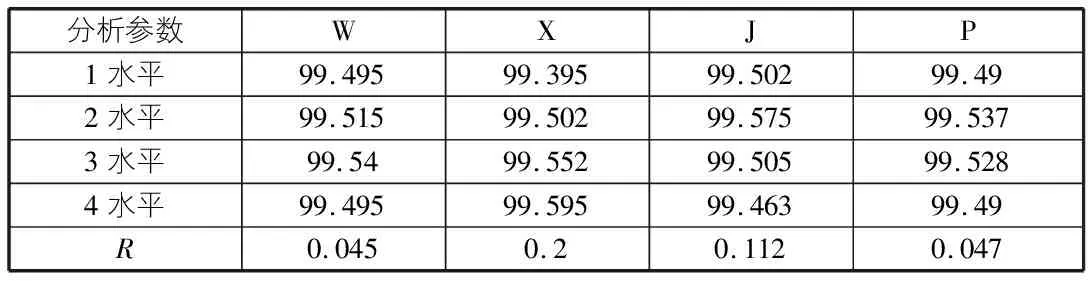

由表1可知,尾矿砂、纤维素醚、胶粉、膨胀剂的极差值分别为0.045,0.2,0.112,0.047,其中X对砂浆保水率影响最大,其次为J,P,W,胶粉和膨胀剂对保水率影响较小,随着纤维素醚的掺量的增加保水率呈逐渐上升趋势,然而在纤维素醚掺量为0.15%的时候,砂浆保水率就达到99.35%以上,满足砂浆保水率要求,随着纤维素醚掺量的增加,保水率上升幅度较小。

表1 保水率极差分析表

一般认为纤维素醚的保水机理有以下两种:一是纤维素醚分子上羟基和醚键上的氧原子与水分子结合成氢键,使游离水变为结合水,从而起到保水作用;二是水分子与纤维素醚分子链间的相互扩散使水分子进入纤维素醚大分子链内部,并受到较强约束力,从而提高砂浆的保水性。

3.2 粘结强度分析

表2 14 d粘结强度极差分析表

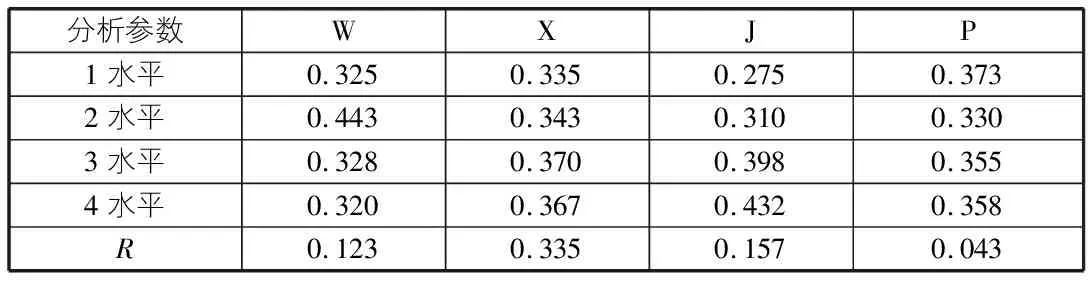

由表2可知,尾矿砂、纤维素醚、胶粉、膨胀剂的极差值分别为0.123,0.335,0.157,0.043,J掺量对砂浆粘结强度影响最大,其次为W,P,X。随着胶粉掺量的增加,粘结强度近似呈线性增加。研究表明,可再分散乳胶粉产品为水溶性可再分散粉末,以聚乙烯醇作为保护胶体。聚合物以粉末形式掺入到水泥基材料中,加水重新分散为乳液,随着水化反应的进行,水分不断消耗,水化产物增多,聚合物颗粒逐渐聚集在毛细孔中,并在胶凝体表面和未水化的水泥颗粒上形成紧密的堆积层,由于水化是水分的减少,凝胶体上和在空隙中紧密堆积的聚合物颗粒便凝聚成连续的薄膜,形成与水化水泥浆体互穿基质的混合物,并且是水化产物之间及骨料相互胶结,而这种薄膜的拉伸强度高于水硬性材料一个数量级以上,故使得砂浆拉伸粘结强度得以增加,内聚力得以提高[2,3]。然而随着砂浆粘结性的增强,严重影响着砂浆的工作性能。尾矿砂、膨胀剂和纤维素醚对粘结强度影响较小。

3.3 干缩分析

表3 28 d干缩极差分析表 10-4 mm

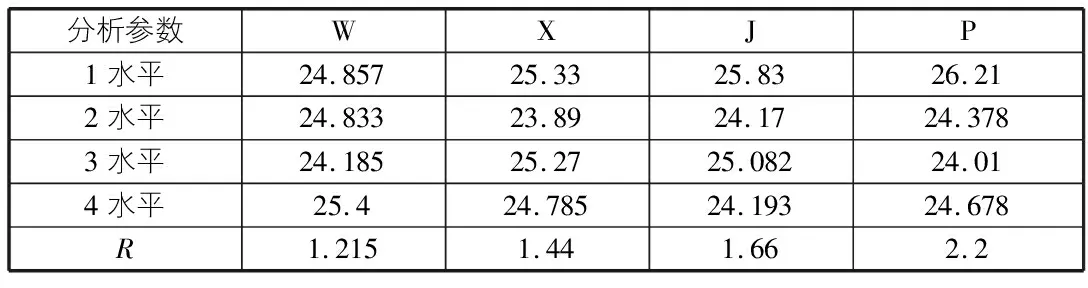

由表3可知,尾矿砂、纤维素醚、胶粉、膨胀剂的极差值分别为1.215,1.44,1.66,2.2,P对砂浆干缩影响最大,砂浆干缩值先减小后增大,在膨胀剂掺量为8%时,砂浆的干缩值最小。膨胀剂与水泥加水拌和后经水化过程形成钙矾石晶体,使体积膨胀,起到补偿收缩的功能。随着掺量的增加,膨胀剂水化使得砂浆中的自由水含量降低,导致砂浆表面泌水速率降低,而且膨胀剂水化会消耗毛细管中的水分,导致毛细管收缩应力增大,再加上水化产生显著的放热量,使砂浆温度升高,加速了砂浆的失水,导致砂浆补偿收缩的能力减低[4]。尾矿砂、纤维素醚和胶粉对干缩影响较小。

3.4 抗压强度、抗折强度分析

表4 28 d抗压强度极差分析表 MPa

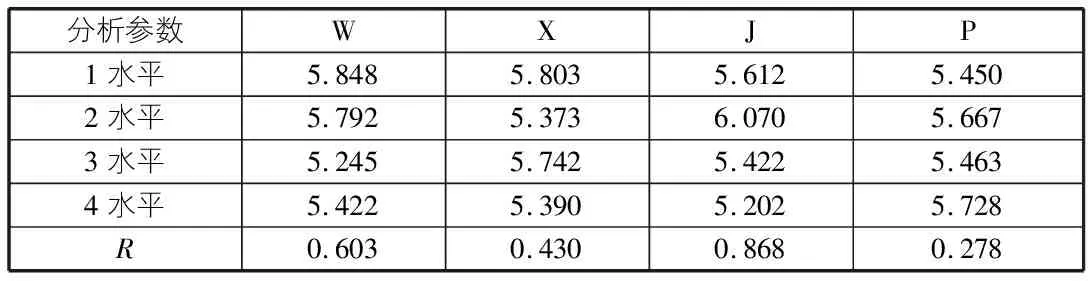

表5 28 d抗折强度极差分析表 MPa

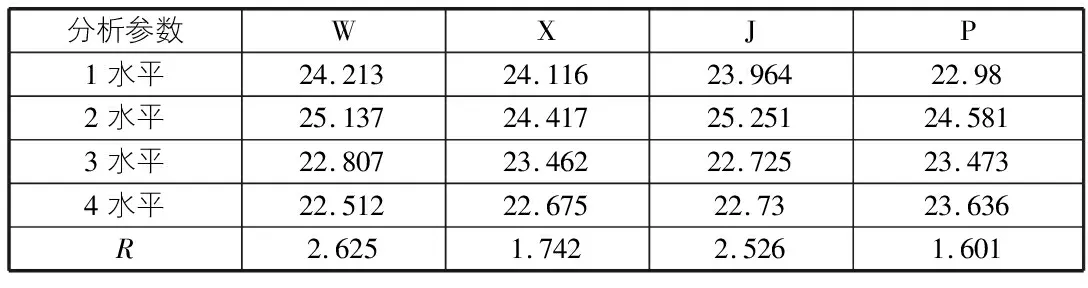

由表4可知,尾矿砂、纤维素醚、胶粉、膨胀剂的极差值分别为2.625,1.742,2.526,1.601,影响砂浆28 d抗压强度的因素依次为J,W,P,X,由表5可知,尾矿砂、纤维素醚、胶粉、膨胀剂的极差值分别为0.603,0.430,0.868,0.278,影响砂浆28 d抗折强度的因素依次为J,W,X,P,胶粉对砂浆28 d抗压抗折强度影响明显,胶粉在掺量为1.5%时,抗压强度、抗折强度达到极大值,继续增加胶粉掺量,抗压抗折强度均有一定程度减小。胶粉有一定程度的减水和引气作用,减水使砂浆硬化后致密度提高,改善了骨料与水泥机体的粘性,减少了缝隙的形成,聚合物与水泥浆体互穿基质,在应力作用下产生裂缝时,聚合物能跨越微裂缝纹并抑制裂缝的扩展,从而使砂浆的断裂韧性、变形能力得以提高[7],从而能有效提高砂浆的抗压抗折强度;而引气作用会增加砂浆的空隙率,导致砂浆缺陷增多,而降低砂浆强度。

尾矿砂掺量对砂浆抗压强度、抗折强度也有着一定的影响作用。随着尾矿砂掺量由40%~70%增加,抗压抗折强度呈先上升后下降的趋势,且在尾矿砂掺量为50%时,砂浆的抗压抗折强度达到极大值。尾矿砂表面粗糙、棱角多,不规则的颗粒具有更大的比表面积,增加了包裹颗粒的浆体体积,增加了水泥浆体界面的机械咬合力,而且尾矿砂中含有大量的细小颗粒粉料,较低掺量时可以填充空隙,改善颗粒级配,增加砂浆密实度。过高掺量会增加砂浆需水量,增加水胶比,从而影响砂浆强度[5]。纤维素醚、膨胀剂对砂浆的抗压抗折均有一定的影响,但影响较小。

4 结语

1)纤维素醚对砂浆保水率有显著影响,随着纤维素醚掺量的增加,保水率逐渐提高。在纤维素掺量为0.15%时,保水率就达到99.35%以上,继续增加纤维素醚掺量保水率提高空间较小。综合经济性分析,纤维素醚掺量不宜过多,约为0.15%较为合适。

2)胶粉可以显著改善砂浆的粘结性能,在掺量为1%~2.5%范围内,随着胶粉的掺量的增加,粘结性能逐渐提高,而且,在胶粉掺量为1.5%时,砂浆抗压抗折强度达到最大值,但是随着胶粉掺量的增加,砂浆粘度也越来越大,不利于施工,故胶粉掺量为1.5%较为合适。

3)膨胀剂对补偿砂浆干缩较为显著,且掺量为10%时,干缩最小。

4)尾矿砂等量取代河沙起到节能环保的作用,在满足需求的情况下,应尽可能多的利用。且尾矿砂对砂浆干缩、粘结强度、抗压抗折均有一定的影响,综合分析尾矿砂掺量为50%较为合适。