丙烯腈产品中氢氰酸含量超标原因分析及对策

2020-04-24程向东

程向东

(中石化安庆分公司化工二部,安徽安庆246002)

中石化安庆分公司(以下简称安庆石化)丙烯腈装置采用BP 公司的专利技术,以丙烯、氨和空气为原料,在催化剂作用下,在流化床反应器中发生反应,生成主产品丙烯腈及乙腈、氢氰酸等副产物,此外,还产生一些丙烯醛、丙腈、丙酮、乙醛、乙醇等。在所有的生成物中,除了主产品丙烯腈副产品乙腈和氢氰酸外,其余产物均作为杂质而除去。在丙烯腈生产过程中,反应器中主要有以下几种反应发生:

丙烯腈产品对杂质要求很严格,丙烯腈优级品中要求氢氰酸含量小于5 mg/kg。安庆石化丙烯腈装置1995年投产,年产5 万吨丙烯腈,2001 年扩建为8 万吨/年。1995 年开车以来,在不同时期因不同原因造成了丙烯腈产品中氢氰酸含量不同程度的超标,我们通过在生产中不断摸索,分析了丙烯腈产品中氢氰酸含量超标的影响因素,找出了适当的控制方法,保证了丙烯腈产品质量。

氢氰酸作为丙烯腈产品中的一种杂质,主要是利用精馏原理在脱氰塔和成品塔中脱除,其工艺流程如图1所示。

1 氢氰酸超标的因素分析

图1 工艺流程图

1.1 脱氰塔釜热源的影响

精馏塔操作过程中,随着塔釜热源的增加,轻组分逐渐向塔顶移动。通过塔顶回流的作用,在精馏塔内轻组分与重组分的气液充分接触,使得塔顶轻组分浓度越来越高,塔釜重组分浓度越来越高,最终在塔顶得到较纯的轻组分,塔釜得到较纯的重组分。脱氰塔作为一个精馏塔,主要作用是上段脱除氢氰酸,下段脱除水分。塔釜得到较纯的丙烯腈组分送入后续成品塔。

脱氰塔釜热源的大小直接影响丙烯腈产品中氢氰酸含量的高低。脱氰塔釜再沸器(E-116)供热量过小,脱氰塔塔釜温度低,HCN压向塔釜,造成塔釜氢氰酸含量高,最终导致丙烯腈产品中氢氰酸含量高;E-116 再沸器供热量过大,脱氰塔塔釜温度高,造成塔顶氢氰酸中含有的丙烯腈等重组分含量增加。在脱氰塔操作过程中,随着塔釜再沸器E116贫水量的增加,脱氰塔顶部氢氰酸浓度越来越高,氢氰酸中含有的丙烯腈等重组分浓度越来越低;脱氰塔底部丙烯腈浓度越来越高,丙烯腈中含有的氢氰酸等轻组分浓度越来越低。

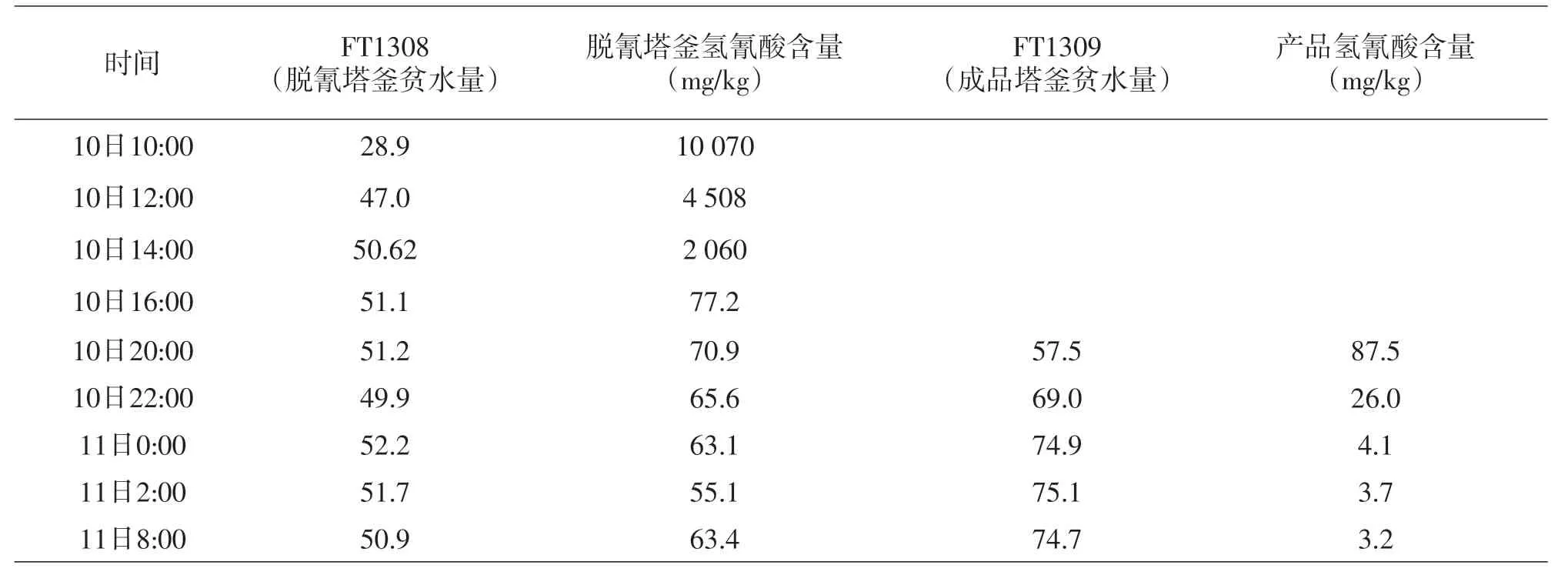

丙烯腈装置开工过程中,丙烯腈产品中杂质组分脱除都有一个从高到低的过程。脱氰塔开工接料调整过程中,需要逐渐投用热源,调整操作过程,丙烯腈产品中氢氰酸含量同样经历从高到低的合格过程。表1 是2020 年1 月9 日装置检修结束,开工投料后的化验数据。

表1 脱氰塔釜贫水量与产品中氢氰酸含量对应表

表1数据表明,脱氰塔釜热源是影响脱氰塔釜中氢氰酸含量和丙烯腈产品中氢氰酸含量的重要因素,脱氰塔釜贫水量大,脱氰塔釜中氢氰酸含量和丙烯腈产品中氢氰酸含量低;脱氰塔釜贫水量小,脱氰塔釜中氢氰酸含量和丙烯腈产品中氢氰酸含量高。

1.2 脱氰塔顶回流量的影响

脱氰塔顶回流量是影响脱氰塔操作的一个重要因素。塔顶回流量大,塔顶温度低;塔顶回流量小,塔顶温度高。塔顶回流量过大,顶温太低,塔顶氢氰酸采出量小,使氢氰酸在脱氢氰酸塔中积累而压向塔釜,导致丙烯腈产品中氢氰酸含量高;塔顶回流量过小,顶温太高,塔内重组分移至塔顶,使丙烯腈等重组分从塔顶逸出,进入氢氰酸中,导致外送氢氰酸质量不合格。

1.3 脱氰塔操作负荷的影响

脱氰塔操作负荷过大或过小,都会造成脱氰塔釜中氢氰酸含量和丙烯腈产品中氢氰酸含量高。

脱氰塔进料量过大,会造成脱氰塔塔内气液接触交换不充分,部分氢氰酸等轻组分落向塔釜,使得塔釜丙烯腈中氢氰酸含量增加,最终导致丙烯腈侧线中氢氰酸含量高超标。脱氰塔进料量一定,塔釜外送至成品量过小,造成脱氰塔釜液位上升,塔内负荷增大,一旦塔釜液位过高,导致脱氰塔热虹吸中断,脱氰塔整体温度下降,最终导致丙烯腈侧线中氢氰酸含量高超标。

脱氰塔进料量过小,会造成脱氰塔塔内气液接触交换不充分,塔盘漏液,部分氢氰酸等轻组分落向塔釜,使得塔釜丙烯腈中氢氰酸含量增加,最终导致丙烯腈侧线中氢氰酸含量高超标。

2016 年3 月29 日,安庆石化丙烯腈装置脱氰塔釜至成品塔进料8#板堵塞,脱氰塔釜液位满,造成丙烯腈侧线氰根含量高,后脱氰塔釜改至成品塔进料12#板,调整脱氰塔釜液位正常后,丙烯腈侧线氢氰酸含量正常。2016年9月份开工以来,丙烯腈侧线氰根时有超标现象,检查发现:因脱氰塔进料流量表FRC1241指示故障,导致脱氰塔进料负荷波动大,导致9 月11~13 日丙烯腈侧线氰根含量高。FRC1241流量计经仪表校对后,调整T106 进料量,稳定脱氰塔进料量(FRC1241)后,9月15日丙烯腈侧线氰根合格。

1.4 脱氰塔塔盘漏液的影响

脱氰塔21#板液位(LC-1305)过高,进料负荷过高或过低,会造成脱氰塔塔盘漏液,氢氰酸等轻组分落向塔釜,使得塔釜丙烯腈中氢氰酸含量增加,最终导致丙烯腈产品中氢氰酸含量高超标。

丙烯腈生产过程中始终伴随着聚合反应的发生。随着生产周期的延长,丙烯腈、氢氰酸的聚合物不断积累,附着在塔盘和换热器器壁上,导致①塔内气液交换不充分,分离效率下降;②换热器堵塞,换热器换热效果下降。

多次生产实践证明:脱氰塔中段21#板抽出管线及后序换热器E115 等在生产周期的后阶段堵塞严重,导致脱氰塔中段21#板抽出外送量受限。2019 年1 月19日发现脱氰塔釜21#板液位LC-1305 指示居高不下,P117 抽出量偏小,21#板液位漏至塔釜,使得脱氰塔釜水和氢氰酸含量高,丙烯腈侧线氢氰酸含量高,原因为装置运行后期,脱氰塔中段换热器E115、E117管程发生堵塞,导致脱氰塔21#板抽出外送量不够,脱氰塔21#板液位过高,溢流至下段,使得塔釜丙烯腈中氢氰酸含量增加,最终导致丙烯腈侧线产品中氢氰酸含量高超标。2 月22~24 日对脱氰塔换热器E115、E117 管程进行射流清洗,重新投用后,调整脱氰塔21#板液位LC-1305正常,塔操作温度曲线正常后,丙烯腈产品中氢氰酸含量恢复正常。

1.5 脱氰塔塔内构件的影响

塔内构件损坏或塔盘堵塞,会使塔内组分分离效率下降,上升的气流受阻,使氢氰酸等轻组分压向塔釜,塔釜丙烯腈中氢氰酸含量增加,最终导致丙烯腈产品中氢氰酸含量高超标。

图2 脱氰塔塔盘处理前后温度曲线

2017年1月11~13日丙烯腈侧线氰根含量高,其现象为100%负荷脱氰塔塔釜温度高,下段10#板等温度低(其温度曲线见图2),下段压降偏大。通过调整脱氰塔操作处理,降脱氰塔进料负荷至80%后,丙烯腈侧线氰根含量合格。经分析认为脱氰塔下段塔盘有堵塞情况,1月20~24日组织脱氰塔停塔处理,经检查发现,脱氰塔1#塔盘浮阀卡涩,对脱氰塔1#塔盘检修处理后,恢复脱氰塔正常操作,调整脱氰塔温度曲线正常。1月24日16:00丙烯腈侧线氰根含量合格。

1.6 再沸器运行周期的影响

再沸器运行周期对丙烯腈产品中氢氰酸含量有很大影响。随再沸器运行周期延长,丙烯腈产品中氢氰酸含量有上升趋势。正常生产情况下,脱氰塔釜再沸器运行周期为3~4 个月,脱氰塔釜再沸器运行3 个月后,再沸器管壳程会产生聚合物堵塞现象,造成换热能力下降,一方面导致换热效果下降,另一方面使再沸器产生局部过热,造成氰醇分解,最终导致氢氰酸含量超标。

2017 年8 月18~19 日丙烯腈侧线中氢氰酸含量时有高超标现象发生。2017年8月20日进行脱氰塔再沸器切换后,丙烯腈产品中氢氰酸含量明显下降,无超标现象发生。表2 是2017 年8 月18~21 日脱氰塔再沸器切换前后,丙烯腈产品中氢氰酸含量的化验分析数据。

表2数据表明,脱氰塔釜再沸器运行周期是影响脱氰塔釜中氢氰酸含量和丙烯腈产品中氢氰酸含量的重要因素。脱氰塔釜再沸器运行周期过长,再沸器换热能力下降,脱氰塔釜中氢氰酸含量和丙烯腈产品中氢氰酸含量高。

表2 脱氰塔再沸器切换前后侧线氢氰酸含量对应表

1.7 成品塔塔顶、塔釜外送量的影响

成品塔的主要作用是塔顶脱除氢氰酸等轻组分,塔釜脱除丙酮氰醇等重组分。氢氰酸作为轻组分存在于成品塔塔顶,塔顶外送量太小,造成氢氰酸在塔内积累,最终导致侧线产品中氢氰酸含量超标。丙酮氰醇作为重组分存在于成品塔塔釜,如果塔釜外送量太小,则氰醇在塔釜积累,并在再沸器中分解成丙烯醛和氢氰酸,最终造成侧线产品中氢氰酸含量超标。

2 防止丙烯腈产品中氢氰酸含量超标的措施

2.1 控制好脱氰塔釜再沸器贫水量

脱氰塔釜再沸器贫水量过小,会导致丙烯腈产品中氢氰酸含量超标;再沸器贫水量过大,又会造成塔顶氢氰酸中含有的丙烯腈等重组分含量增加,所以要控制好脱氰塔釜再沸器贫水量。在实际操作中,我们通过调节脱氰塔釜再沸器贫水量来控制脱氰塔下段温度,在脱氰塔顶压力保持一定情况下,脱氰塔釜再沸器贫水量与脱氰塔下段10#板温度采用串级控制调节。1995 年开工初期脱氰塔顶压力控制在70~80 kPa,脱氰塔下段10#板温度控制在69℃~71℃,脱氰塔釜温度控制在76℃~78℃。随着操作不断优化调整,目前脱氰塔顶压力控制在63~70 kPa,脱氰塔下段10#板温度控制在67℃~68℃,脱氰塔釜温度控制在74℃~76℃,脱氰塔釜再沸器贫水量控制在55 t/h左右。在操作过程中,我们要根据脱氰塔釜温度变化,及时调整塔釜再沸器贫水量,避免丙烯腈产品中氢氰酸含量超标。

2.2 控制好脱氰塔顶回流量

由于脱氰塔顶回流量过大,导致丙烯腈产品中氢氰酸含量超标;而塔顶回流量过小,又会造成外送氢氰酸质量不合格,所以我们要控制好脱氰塔顶回流量。

在实际操作中,我们通过调节脱氰塔顶回流量来控制脱氰塔上段温度。在脱氰塔顶压力保持一定情况下,脱氰塔塔顶回流量与脱氰塔上段52#板温度采用串级控制调节。1995年开工初期脱氰塔顶压力控制在70~80 kPa,脱氰塔上段52#板温度控制在53℃~55℃,脱氰塔顶温度控制在17℃~19℃。随着操作不断优化调整,目前脱氰塔顶压力控制在63~70 kPa,脱氰塔上段52#板温度控制在52℃~54℃,脱氰塔釜温度控制在16℃~18℃,脱氰塔顶回流量控制在7 t/h 左右。在操作过程中,我们要根据脱氰塔上段灵模板温度和塔顶温度变化,及时调整塔顶回流量,避免外送氢氰酸质量不合格和丙烯腈产品中氢氰酸含量超标。

2.3 控制好脱氰塔操作负荷

由于脱氰塔操作负荷过大或过小,均会造成丙烯腈产品中氢氰酸含量高,所以我们要控制好脱氰塔操作负荷:一是控制好脱氰塔进料量,防止脱氰塔进料量过大或过小,超出脱氰塔操作弹性范围,可以通过调整反应器进料负荷、回收塔倒料量,稳定脱氰塔进料量,保证脱氰塔操作负荷的稳定;二是控制好脱氰塔塔釜液位,加强DCS控制仪表和现场液位计比对,防止脱氰塔塔釜液位过高或抽空,保证脱氰塔操作工况正常。

2.4 控制好脱氰塔21#板液位,防止脱氰塔塔盘漏液

由于脱氰塔21#板液位过高,进料负荷过高或过低,均会造成脱氰塔塔盘漏液,最终导致丙烯腈产品中氢氰酸含量高超标,所以我们要做好脱氰塔操作控制,防止塔盘漏液:一是控制好脱氰塔21#板液位在20%~50%,避免脱氰塔21#板液位过高而漏液;一旦出现21#板液位在50%以上居高不下,需要检查脱氰塔21#板抽出泵入口管线、泵入口过滤器和泵出口换热器,对堵塞设备管线进行疏通处理;如果出现设备故障,需要对设备进行检修。二是控制好脱氰塔进料量稳定,防止脱氰塔进料负荷超出脱氰塔操作弹性范围,最终保证丙烯腈产品中氢氰酸含量在正常指标范围内。

2.5 保证脱氰塔塔内构件完好

由于脱氰塔塔内构件损坏或塔盘效率下降,会导致丙烯腈产品中氢氰酸含量高超标,所以在日常操作中我们要控制好脱氰塔温度、压力、流量、液位等工艺参数,将其稳定在指标控制范围内;一旦工艺参数出现异常,要及时分析原因,如果出现设备故障,就需要对设备进行检修。在装置检修处理前做好脱氰塔塔内构件检查,发现问题需要在检修中针对处理,检修结束后需要对脱氰塔塔内构件做进一步检查确认,保证塔内构件完好,塔盘浮阀灵活,聚合物等污垢清除干净等,以满足开工条件。通过以上举措最终保证丙烯腈产品中氢氰酸含量合格。

2.6 控制好再沸器运行周期

由于再沸器运行周期过长,一方面会导致换热效果下降;另一方面会使再沸器产生局部过热情况,造成氰醇分解,以上都会导致氢氰酸含量超标,所以我们在装置运行过程中控制好脱氰塔温度、压力、液位等工艺参数,在考虑延长再沸器运行周期的同时,优先保证产品质量合格。操作中在指标控制范围内尽量降低脱氰塔顶操作压力,控制好脱氰塔釜液位和温度,减少物料聚合,防止再沸器堵塞,避免温度过高,造成氰醇分解,影响氢氰酸脱除。做好再沸器进出口物料温差的监控,如果再沸器堵塞严重,就要及时切换、清洗。

2.7 控制成品塔的正常运行

成品塔塔顶、塔釜外送量小,会造成侧线产品中氢氰酸含量超标。在正常生产中我们要控制好成品塔塔顶、塔釜外送量,防止机泵抽空。如果出现氢氰酸含量超标时,要检查成品塔塔顶、塔釜外送量,适当增加,控制丙烯腈产品中氢氰酸含量在正常范围之内。

3 结论

在丙烯腈生产过程中,氢氰酸作为一种副产品始终贯穿于丙烯腈的生产过程。造成丙烯腈产品中氢氰酸含量超标的因素主要有脱氰塔釜热源太少,脱氰塔顶回流量太大,脱氰塔操作负荷过高或过低,脱氰塔塔盘漏液,脱氰塔塔内构件损坏,再沸器运行周期太长,成品塔塔顶、塔釜外送量太小等。我们通过调节脱氰塔釜贫水量,控制好脱氰塔釜温度;调节脱氰塔顶回流量,控制好脱氰塔顶部温度;稳定脱氰塔操作负荷在操作弹性范围内;控制脱氰塔21#板液位在正常操作范围内;做好开工检查确认,保证塔内构件完好;控制好成品塔塔顶、塔釜外送量,控制好成品塔釜液位和操作温度,及时根据再沸器运行情况进行切换等,降低成品中的氢氰酸含量;控制好丙烯腈产品中氢氰酸含量在5 mg/kg 以下。□