数据机房热环境影响因素研究

2020-04-23胡洋魏玲陶宇真王子汉

胡洋 魏玲 陶宇真 王子汉

南京工业大学城市建设学院

0 引言

数据机房是一个集数据处理,存储和交换为一体的系统工程。云计算以及大数据技术的飞速发展,促进了服务器性能的不断提高,新型高功率密度服务器如刀片式服务器的出现使得单个机架的功率超过30 kW,不仅使得数据机房能耗增加,还使得机房内气流组织更为复杂[1-3]。因此,如何优化机房热环境,更加高效处理气流组织以保证机房安全运行,减少空调系统能耗变得尤为重要。

本文将实测与 CFD(Computational Fluid Dynamics)模拟结合,模拟采用开箱模型,将传统的黑箱模型细化,对送风孔板孔隙度,架空地板高度,冷通道宽度以及架空地板下送风挡板的高度与间距对机柜进口温度的影响进行模拟分析。

1 CFD模型设置

1.1 物理模型

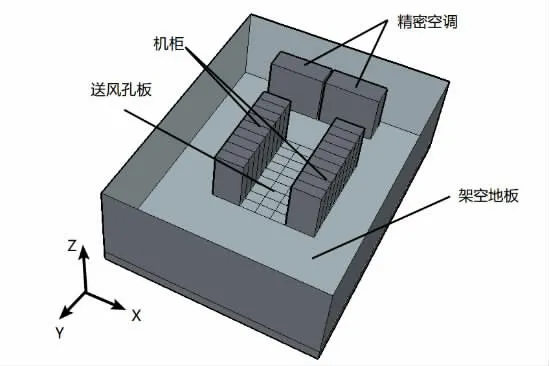

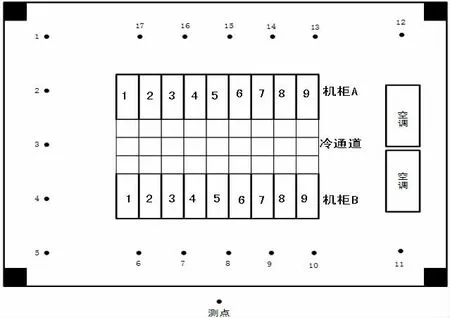

本文以某数据机房为对象,机房几何尺寸为8 m×11 m×3 m,图1为机房三维示意图。机房内机柜分两排面对面布置,每排放置9个机柜,共18个,机柜尺寸为0.6 m×1.2 m×2.2 m。机房内共布置两台精密空调,每台空调制冷量为65.8 kW。机房采取冷热通道分离的方式,送风方式采用架空地板送风,架空地板高度0.4 m,两排机柜间隔为1.8 m,设置成冷通道。

图1 机房三维示意图

模拟时采用Boussinesq近似,考虑浮力的影响。由于机房内人员停留时间较短,忽略人体散热和照明设备散热。机房内散热量大,机房处于建筑物内,故不考虑室外环境变化对机房热环境的影响,在建模时所有壁面均设置为绝热。由于机房内主要为强制对流换热,辐射对温度场的影响很小,因此,不考虑辐射模型。

1.2 边界条件

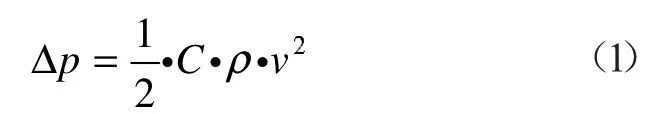

本模拟采用开箱模型,允许气流从机柜内部流过,考虑风扇的影响,模型示意图如图2所示。将架空地板送风口作为入口边界,空调回风口作为出口边界,给定送风速度和温度。送风孔板孔隙率为45%,机柜进出口挡板孔隙率为75%,机柜内的服务器简化为具有固定热通量的发热模块,不考虑服务器内部空气的流动和换热。采用多孔阶跃模型来模拟冷通道送风孔板,通过送风孔板的压降利用下式进行计算:

式中:C为阻力系数,本模型中设置为1;ρ 为空气密度,kg/m3;v为孔板表面速度,m/s。

图2 开箱模型示意图

1.3 网格划分

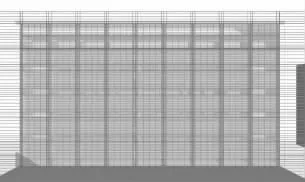

采用结构化网格划分,设置计算监控点时其距离机柜进出口至少4个单元格,网格划分结果如图3所示。将机柜进出口处网格进行局部加密,结果如图4所示,并对网格进行独立性分析,25万网格产生可接受的结果。

图3 网格划分示意图

图4 局部网格加密示意图

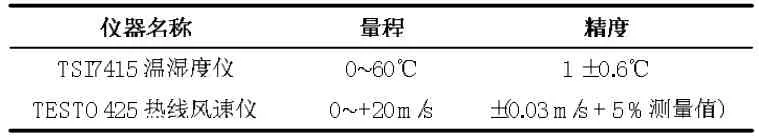

2 现场测量

采用TSI温湿度仪和TESTO风速测量仪,对机房内各个测点的温度,气流速度进行测量。分别在地板静压箱送风孔板处,回风口处,冷热通道以及机柜前后0.05 m处1.75 m,1.2 m,0.5 m高度进行测量。每个机柜送风区域包含9个测点,每个测点进行十次测量,每十秒钟记录一次,最后对十次结果取平均值。实验采用的主要测量仪器如表1所示。

表1 主要测量仪器

将冷通道划分为三个区域,每个区域包含9个送风孔板,在每个孔板的中心区域进行测量,共布置27个测点,每个测点测量10次,每十秒记录一次,送风孔板尺寸为0.6 m×0.6 m。此外,在房间内还布置有若干测点,测点示意图如图5所示。

图5 测点示意图

3 研究结果与讨论

3.1 模拟与实测结果分析

在模拟结果中选取与实测点对应点,将模拟结果与实测结果进行对比,结果如图6所示。

图6 测量与模拟结果比较

由图6,在所选取的17个测点值中,模拟值与实测值最小误差为1.55%,最大误差为9.54%。这主要是由于模型的简化的影响,如对机柜内部空气流动与换热的简化,架空地板冷空气的泄漏和线缆的扰流影响的忽略。其次,在实测时,测量仪器的误差,测量人员对室内热环境的影响,也是误差产生的原因。但是各个测点温度的模拟与实测值变化趋于一致。因此,认为模型是可靠的,可用于此问题的研究。

3.2 送风孔板孔隙率的影响

通过实测值与模拟值的对比验证了CFD模拟的可靠性,将各机柜内负载假定为1500 W,其余条件均不变,来探究各因素对机柜入口温度的影响。为探究孔板孔隙率对机柜进口温度的影响,设置孔隙率为20%~65%,架空地板高度维持0.4 m不变。模拟结果如图7所示,从图中可以看出,随着孔板孔隙率的增加,机柜进口温度整体呈现上升趋势,温升在0.5 ℃左右。机柜进口温度并没有因为孔板孔隙率的增加而降低反而有所上升,这是因为较高的孔隙率导致冷通道内空气分布不均匀,从而影响机柜的进口温度。由此可见,利用增加孔隙率的方式来增加送风量降低送风温度并不可行。

图7 不同孔隙率对机柜进口温度的影响

3.3 架空地板高度的影响

架空地板下送风方式,不仅可以减少送风系统的动压,增加静压,还可以使送风气流更加稳定,减少气流的振动,从而达到更好的送风效果。为了探究地板高度对机柜进口温度的影响,保持模型其他参数不变,将模型高度以0.1 m为差异,从0.3 m至0.7 m分别进行模拟,模拟结果如图8所示。由图中可以看出,机柜入口温度随着地板高度的增加而降低,降幅约为0.5 ℃。这是因为随着地板高度的增加,静压箱的体积增大,使得送风气流更加均匀,从而降低了机柜入口温度。因此,在房间施工条件允许的情况下,可通过增加架空地板的高度来降低机柜进口温度。

图8 架空地板高度对机柜进口温度的影响

3.4 冷通道宽度的影响

为了探究冷通道宽度对机柜入口温度的影响,以0.1 m为差异值,模拟了1.8~2.2 m冷通道宽度机柜入口温度的情况。模拟结果如图9所示,从图中可以看出,随着冷通道宽度的增加,机柜入口温度逐渐降低,但是当冷通道宽度增加到2.0 m以后机柜入口温度下降缓慢,降温效果不如1.8~2.0 m显著。实际工程中,由于受机房房间尺寸的限制,不可能无限制增加冷通道宽度,因此,可以适当增加宽度以降低机柜进口的温度。

图9 冷通道宽度对机柜入口温度的影响

3.5 挡板高度的影响

在地板静压箱中布置挡板,影响着送风孔板处的风速和风量。因此,挡板设置的合理与否,对机房内热环境有着重要影响。针对不同挡板高度和间距工况进行模拟,探究挡板布置对机柜进口温度的影响。

在垂直于送风方向设置五个竖直挡板,以0.05 m的高度差作为模型差异,对挡板高度0.1 m到0.35 m的挡板模型进行模拟,模拟过程中保持挡板间距2 m不变。由图10可以看出,随着挡板高度的增加,机柜入口温度呈现逐步下降的趋势,但是当挡板高度增加到0.35 m时,机柜入口温度又开始上升。这是因为,逐步增加挡板高度时,由于挡板的作用,使得靠近空调送风口的地方动压减少,静压增加,使得送风孔板处气流的动力增加且更加均匀。由于本文中机房架空地板高度为0.4 m,当设置0.35 m的挡板高度时,挡板过高,影响静压箱内空气的流动,反而对送风产生不利影响,增加了机柜入口温度。因此,在机房实际运行时,可适当增加挡板高度来降低机柜进口空气温度。

图10 挡板高度对机柜入口温度的影响

3.6 挡板间距的影响

由前文可知,针对本文的研究对象,当挡板高度为0.3 m时,机柜进口温度最低,最合适。因此,在探究挡板间距对机柜入口温度的影响时,保持挡板高度0.3 m不变,以0.5 m为增量,对挡板间距从0.5 m到2 m的不同工况进行模拟。如图11所示,挡板间距从0.5 m增加到1 m时,对机柜进口温度几乎没有影响。当挡板间距从1 m增加到1.5 m时机柜入口温度有大幅的降低,在此基础上再增加间距时机柜入口温度几乎不变。由此可见,挡板间距设置为1.5 m时对降低机柜入口温度最为有利。

图11 挡板间距对机柜入口温度的影响

4 结论

通过对机房现场实测得到机房实际运行的速度场与温度场,以实测值为依据建立了可靠的简化CFD模型。通过此模型探究了送风孔板孔隙率,架空地板高度,冷通道宽度以及送风挡板高度和间距对机柜入口温度的影响,得到以下结论:

1)增加送风孔板孔隙率并不能降低机柜入口温度,反而会使温度略微提升,因此,通过增加孔隙率来降低机柜入口温度的方法并不可行。

2)机柜入口温度随着地板高度的增加而降低,在条件允许的情况下,可通过适当提高架空地板的高度来降低机柜入口温度。

3)增加冷通道宽度,可降低机柜入口温度,但是当冷通道宽度增加到2.0 m以后机柜入口温度下降缓慢,降温效果显著降低。

4)挡板高度的适当增加可降低机柜进口温度,受架空地板高度限制,可适当增加挡板高度来降低机柜入口温度。

5)挡板间距为1.5 m时,机柜入口温度降幅最大,对优化机房热环境最有利。