辉绿岩人工砂中石粉作为碾压混凝土掺合料的试验研究

2020-04-23陈先明罗小平李素丽

陈先明,罗小平,朱 丹,李素丽

(中国水利电力对外有限公司,北京 100120)

1 研究背景与技术路线

几内亚苏阿皮蒂水利枢纽项目混凝土总方量约为360万m3,坝体碾压混凝土约为300万m3。大约需要粉煤灰掺合料36万t,因当地无混凝土掺合料资源,而粉煤灰采购受各种因素影响,其供应的及时性对工程进度制约非常大。针对混凝土掺合料供应中存在的问题,结合工程实际情况,用辉绿岩通过加工粉磨成石粉作为碾压混凝土掺合料这一途径,部分或全部替代粉煤灰作为掺合料使用。

以石粉作为碾压混凝土掺合料,提高碾压混凝土的密实性,其原理是石粉可与粉煤灰一样发挥形态效应和微集料效应,填充空隙和包裹砂料表面,增进混凝土的匀质性、密实性,提高混凝土的强度及断裂韧性,改善施工层面的胶粘性能,减少胶凝材料用量,降低混凝土绝热温升。

考虑到该项目电力紧张,单独生产石粉需要专门的粉磨设备不经济等因素,通过调整人工砂石系统生产工艺,使辉绿岩人工砂石粉含量稳定在某一理想范围内,从而直接将人工砂中石粉作为碾压混凝土掺合料用于混凝土生产,本文对此方案的可行性进行了试验研究与论证,并通过试验确定其最佳掺量。

2 碾压混凝土配合比试验研究

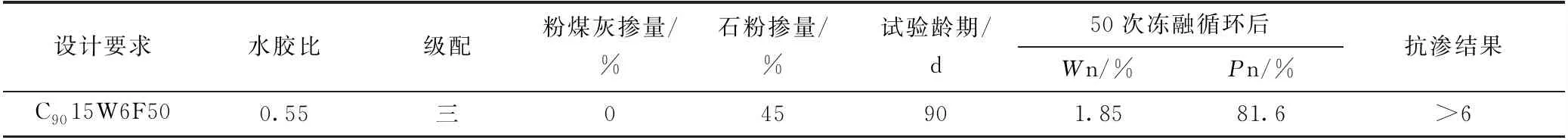

根据辉绿岩石粉代替粉煤灰作为混凝土掺合料研究结果,混凝土配合比设计采用L9(34)正交设计法进行,选择水胶比、粉煤灰掺量和石粉掺量作为主要影响因素,以龄期为28、90、180 d抗压强度和90、180 d劈拉强度作为考核参数,重点对大坝内部C9015W6F50三级配和防渗区C9020W10F50二级配碾压混凝土配合比研究。

3 磨细石粉与人工砂中石粉对比试验

第一次碾压混凝土生产性试验,现场磨细石粉数量不足,急需石粉生产混凝土,若使用磨细石粉,石粉加工设备的采购安装、调试、仓储等诸多问题难以解决,直接影响工期。借鉴相关工程经验,对磨细石粉、库存的沉淀池石粉进行小于0.08 mm以下颗粒含量及密度、比表面积、烧失量、活性指数检测。检测结果表明:两种石粉除细度和比表面积差别较大外,其余检测结果差别不大。因此,项目决定采用水洗砂沉淀池中石粉进行碾压混凝土生产性试验。

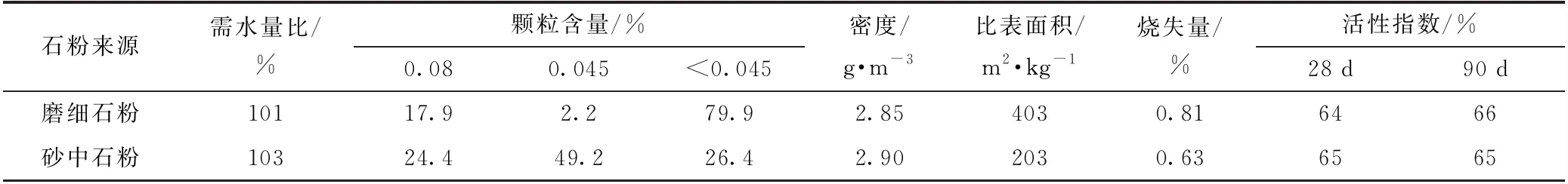

3.1 磨细石粉、沉淀池石粉物理性能试验

磨细石粉、沉淀池石粉检验结果见表1。

表1 石粉物理性能检验结果

表2 第一次碾压混凝土生产性试验检测结果

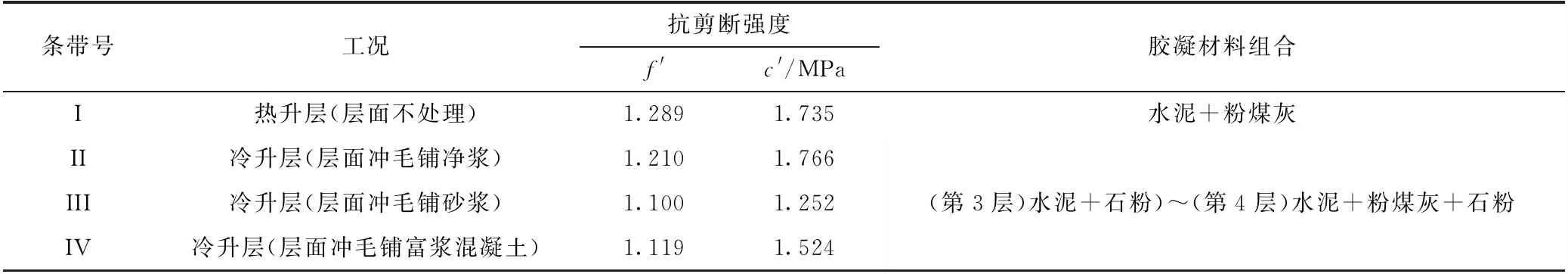

表3 第一次碾压混凝土生产性试验(90d)层间原位直剪试验成果

3.2 第一次碾压混凝土生产性试验

第一次生产性试验除规范要求的碾压混凝土试验内容外,重点考察石粉掺合料混凝土的各项性能。采用沉淀池回收石粉生产碾压混凝土,设置等宽的4个碾压条带,分别进行不同胶凝材料组合碾压混凝土施工,并在第三、第四升层采用石粉掺合料碾压混凝土作为抗剪断试验区。第四升层条带Ⅰ为热升层,间隔时间10 h,条带Ⅱ、Ⅲ、Ⅳ为冷升层,层间结合处理方式分别为铺水泥净浆、铺砂浆、铺筑富浆碾压混凝土。试验结果见表2、3。

试验确定了碾压混凝土拌和工艺参数、碾压混凝土施工参数,石粉作为混凝土掺合料的现场应用效果,不同胶凝材料组合混凝土拌和物性能(VC值、含气量、凝结时间)、力学性能(抗压强度、抗劈裂强度)及耐久性能(抗渗、抗冻)结果均满足施工和设计要求;不同胶凝材料组合层间抗剪断强度均满足设计指标f′≥1.0、c′≥1.1 MPa的要求。

4 人工砂中石粉作为掺合料的碾压混凝土生产性试验验证

4.1 人工砂中石粉物理性能试验

通过对人工砂成品检测,砂中石粉粒径<0.08 mm颗粒含量约占2/3。从细度来说,主要利用0.08 mm以下颗粒含量作为混凝土掺合料。辉绿岩人工砂中<0.08 mm颗粒含量充足。磨细石粉与人工砂中自带石粉试验结果对比表明,人工砂中石粉<0.08 mm颗粒级配范围略粗于磨细石粉,比表面积较磨细石粉小,其他指标接近。人工砂中石粉含量及物理性能试验结果见表4。

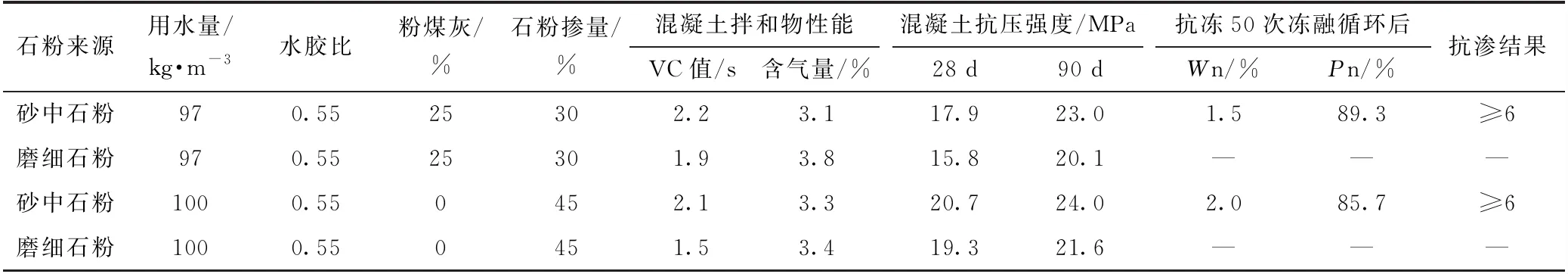

4.2 磨细石粉与砂中石粉混凝土性能对比试验

采用人工砂中石粉与磨细石粉进行混凝土性能对比试验,比较2种石粉对混凝土各项性能的影响,混凝土性能影响试验结果见表5。

根据试验结果可知,两种不同来源的石粉作为掺合料对混凝土用水量、VC值和含气量影响不明显;混凝土抗压强度人工砂中石粉略高于磨细石粉,抗渗性能和抗冻性能均能满足设计要求。因此,人工砂中石粉与磨细石粉掺入混凝土可起到相同作用。

表4 石粉物理性能检验结果

表5 碾压混凝土三级配拌和物性能、抗压强度、耐久性检验结果

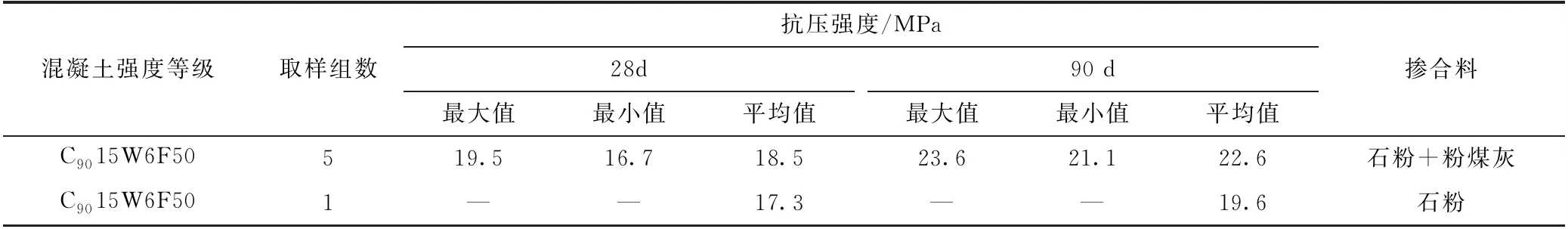

表6 第二次现场碾压试验混凝土强度检测结果

表7 第二次现场试验碾压混凝土抗渗、抗冻检测结果表

4.3 人工砂中石粉作为碾压混凝土掺合料验证试验

通过室内对比试验可知,人工砂中石粉与磨细石粉在混凝土单位用水量、出机口性能及力学耐久性能方面无明显差异,故利用人工砂中石粉作为混凝土掺合料进行现场碾压试验,验证直接利用人工砂中石粉作为碾压混凝土掺合料的现场应用效果。

第二次碾压混凝土生产性试验直接利用人工砂中石粉颗粒(粒径<0.08mm)作为掺合料。试验采用C9015W6F50碾压混凝土配合比掺25%粉煤灰+30%石粉和单掺45%石粉三级配进行,施工参数采用第一次生产性试验取得的参数。试验内容为:混凝土碾压遍数试验及压实度关系,碾压混凝土拌和物性能、力学性能和耐久性能。试验结果见表6、7。

对比第一次、第二次碾压混凝土生产性试验,粉煤灰+石粉和单掺石粉两种掺合料碾压混凝土均能满足施工工作度要求,无论采取磨细石粉或人工砂中石粉用于实际生产,混凝土各项参数均能满足工程设计指标要求。

5 人工砂最优石粉含量确定

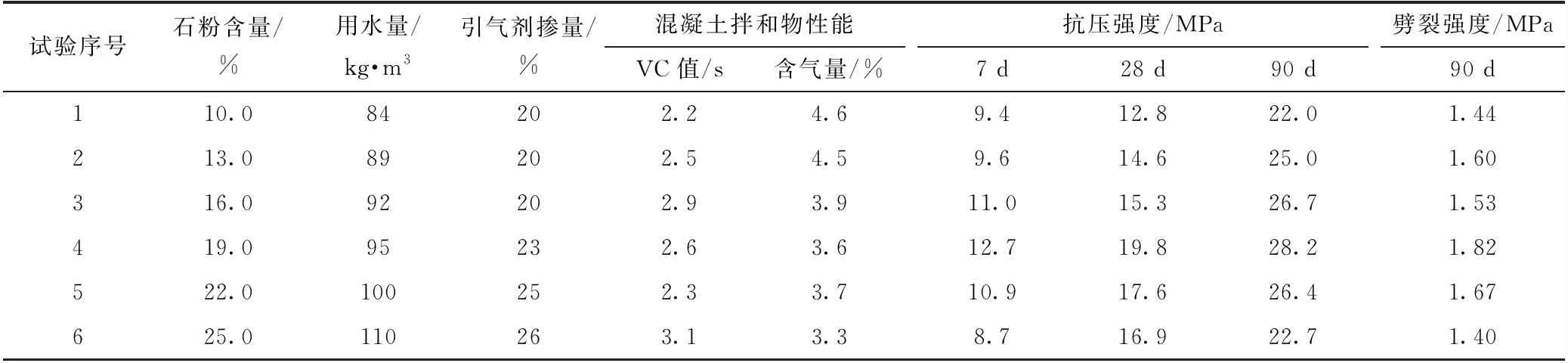

苏阿皮蒂水电站工程砂石系统干法生产的辉绿岩人工砂中石粉含量较高,微细颗粒含量占比较大,特别是0.08 mm以下颗粒含量充足,达52.9%~75.4%,均值在66.5%左右。直接利用人工砂中石粉作为碾压混凝土掺合料使用,石粉须稳定在某一范围内,通过不同石粉含量人工砂对新鲜碾压混凝土及硬化混凝土性能影响试验,得出碾压混凝土人工砂中最佳石粉含量,再根据碾压砂最佳石粉含量确定人工砂技术指标要求范围。

(1)辉绿岩人工砂最优石粉含量确定。配制不同石粉含量人工砂,固定胶凝材料用量,拌制混凝土,通过试验比较不同石粉含量人工砂对碾压混凝土性能的影响。不同石粉含量人工砂的碾压混凝土性能及强度试验结果见表8。从表8可知:①在水泥和粉煤灰用量不变的条件下,石粉含量每增加1%混凝土的用水量增加1 kg;石粉含量每增加3%,碾压混凝土引气剂掺量增加2/万。②砂中石粉含量的变化对碾压混凝土抗渗性能和干缩性能影响不大。③碾压混凝土人工砂石粉含量在18%~22%区间时,混凝土用水量最小,强度最高。

表8 不同石粉含量人工砂的碾压混凝土性能及强度试验结果

(2)技术要求。根据试验研究结果及规范要求,确定本工程碾压混凝土用人工砂石粉含量应控制在20%±2%(系指小于0.16 mm的颗粒);细度模数应控制在2.7±0.2;其他技术要求遵照DL/T5112—2009《水工碾压混凝土施工规范》。

(3)拌和楼碾压混凝土砂抽检结果。通过拌和楼成品碾压砂仓连续26个月检测,人工砂质量较稳定,对拌和楼料仓碾压砂进行抽检,结果表明:碾压砂质量较为稳定,砂中小于0.08 mm颗粒含量完全能满足规范要求及石粉作为碾压混凝土掺合料的要求。

截止到2019年8月,苏阿皮蒂工程已施工碾压混凝土270万m3,其中,二级配防渗区的C9020W10F50碾压混凝39万m3,三级配内部C9015W6F50碾压混凝土231万m3,石粉作为掺合料的C9015W6F50碾压混凝土共施工约220万m3。新鲜混凝土及硬化混凝土性能检验结果表明,使用辉绿岩人工砂中石粉作为掺合料,碾压混凝土拌和物VC值、凝结时间和含气量均满足施工要求;到设计龄期的混凝土强度、抗冻和抗渗均满足设计要求。

6 结 论

(1)辉绿岩石粉在碾压混凝土中主要起微集料填充作用,能包裹骨料表面,提高拌和物的黏聚性、抗分散性,能降低碾压混凝土的孔隙率,提高碾压混凝土的密实性、抗渗性,有利于提高碾压混凝土的振动液化效果。

(2)工程实际应用及抽检结果表明,混凝土拌和物性能满足施工要求,硬化混凝土性能满足设计各项指标要求,进一步证明通过砂石系统调整辉绿岩人工砂加工工艺,直接利用人工砂中的石粉作为碾压混凝土掺合料是可行的。

(3)大掺量地利用辉绿岩人工砂中石粉作为碾压混凝土掺合料,减少了加工环节,利于环保,大大降低了能耗,同时缓解了粉煤灰的运输和仓储压力,有效保障了工程进度。

(4)直接利用人工砂中石粉作为混凝土掺合料,一方面拓宽了混凝土掺合料种类,另一方面创新了石粉加工应用的方式,也为在掺合料资源匮乏地区修建碾压混凝土大坝开创了原材料使用先例。