和谐型机车板料折弯模具结构改进及应用

2020-04-22刘恩全

刘恩全

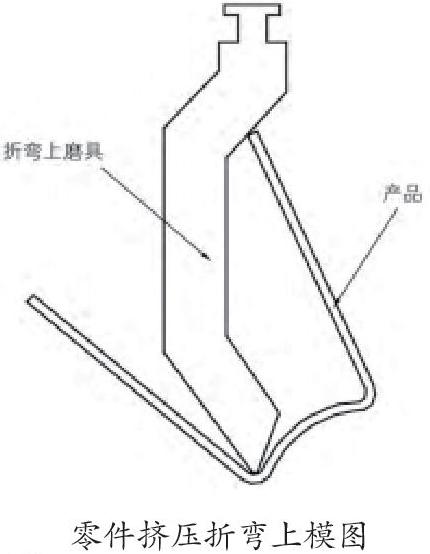

摘 要:通常情况下,和谐型机车钢结构大部分零件都是由板料加工、折弯成型等工艺制造而成。其中,有一类特殊形状的U形零件,折弯成型后,边高尺寸会发生明显变化,但开口宽度尺寸会相对缩减。在对机车板料折弯成型过程中,会出现挤压折弯上模现象,难以实现零件快速成型。所以,在和谐型机车板料生产环节需要进行多次拆分拼接。借助科学方法,优化折弯机模具结构,采用合理解决措施,攻克技术难点,并将新型工艺应用在和谐型机车中,以保证机车质量。

关键词:和谐型机车;U形零件;挤压折弯上模

引言:和谐型电力机车属于干线货运交流电传动机车,车体钢结构主要采用的是整体承载结构形式,是由钢板及钢板压型件组焊而成全钢焊接结构。其中U形零件作为不可获取的重要组成部分,在所使用的制造方法较为传统,最终成品质量也难以保证,且需要消耗大量时间,也提高了制作成本。所以,应该在科学技术支持下,创新折弯成型工艺,实现和谐型机车高效运行。

1.原制造工艺

和谐型机车钢结构中包含大量的特殊U形零件,且成型难度较大。如果直接使用折弯成型工艺进行操作,零件在成型翻转过程中极易受到上模阻挡,对折弯上模造成挤压,致使零件形状发生变化,难以实现一次折弯成型,是成型工艺中的技术难点,需要对其给予高度重视。

1.1拆分拼接工艺

可将U形零件拆分为对称两件,在每件分别单边折弯成型后,再进行拼接组焊操作。在制作与生产和谐型电力机车环节中,需要应用到特殊U形零件,在制作过程中就是使用拆分拼接工艺来完成作业。需要制造两件L形零件,因为L形零件可在普通折弯模具上一次成型。L形零件在对接处位置,应该提前加工坡口,为焊接操作提供保障。焊接材料通常为低合金高强度材料,此类材料含有元素较多,焊接过程中部分元素会导致焊接钢板硬度过高,焊接完成萃取效果无法实现预期目标。由于焊接质量不达标,设备故障问题频发,还会制约设备质量。由于焊接缺陷会与焊接质量有直接关系,所以在具体施工过程中相关工作人员应该对此类问题给予高度重视。因此,特殊U形零件应采用拆分拼接工艺,尽可能规避生产效率低、质量较差等问题发生[1]。

1.2压型模具工艺

在制作压力机模具时,通常会采用整体成型工艺操作方法。压力机模具成型,主要应用于尺寸规格相同或者大批量零件生产中,能够从根本上提高生产效率,还能够保障生产零件质量安全。但由于压力机模具制作成本较高,需要消耗大量加工时间,也难以满足现代化生产需求。再者,压力机模具通用性较差,使用效率低下,情节严重会影响和谐型机车的正常运行。根据压力机模具性能的差异特征,在具体制作过程中需要对规格及形状不同的零件进行区分,还需要定期对模具进行维护,并对施工现场进行安全管理。在具体施工操作过程中,压力机模具成型、零件定位及脱料等方面都较为困难。在零件成型阶段,会存在窜位可能,进而影响零件质量。对尺寸精度要求较高的零件来讲,应该留有一定的空间,在压力机模具完全成型后,再进行切割处理,使零件满足工艺质量规范,保证和谐型机车运行安全。

1.3摩擦焊接工艺

利用摩擦热能,摩擦焊接技术可以使材料达到塑性状态,在顶锻力的作用下实现固相连接材料的焊接方法。焊缝质量高且稳定,焊缝的可焊性较广,适用性较强,焊缝尺寸精度、焊缝组合精度高,焊接效率高,在可持续发展下,其成本低,环保,无弧光,无烟尘等特点得到了广泛的应用。现阶段,新型焊接工艺,取代了传统闪光焊接工艺,使焊接接头及产品质量有了明显提高,对提高生产工序质量起到了积极作用。但从严格意义上讲,摩擦焊接技术在我国目前还处于发展阶段,也没有得到普及,主要原因是摩擦焊接适合大批量标准件的车间生产,机车板料折弯模具材料生产环节都是近现场制作,摩擦焊接技术的潜力不能充分发挥。但是,随着我国不断发展和工业化的双重推进,人们对焊接技术的特点有了更深刻的认识,大量生产出有规格尺寸的固定结构件,推动了焊接技術的全面发展[2]。

2.工艺开发

为从根本上解决制造工艺存在的问题,应对折弯机上模结构进行改进。不仅要增加折弯机上模高度,还要在上模开孔,已达到特殊U形零件实现不挤压折弯上模的目的。特殊U形零件在折弯成型过程中,折弯上模会限制零件折弯成型。在使用传统特殊U形零件制造工艺时,通过会采取拆分、拼接等方法,但生产成本过于高昂、效率低下、质量不达标等缺陷也较为突出。因此,为解决此类问题,应该制作增高、开孔式折弯上模。上模增高制作可根据折弯设备工作,对高度参数值进行规范管理,使其达到普通模具高度1-2.5倍左右。且折弯下模高度是在争取上模高度最大值基础上,能够减小普通模具高度的0.3-2.5倍左右。

上模开口尺寸规格大小的界定,是严格按照零件所需折弯力进行制作,以保证上模工作强度符合标准。还可以将上模工作部分设计为可进行拆卸、替换的形式,保证折弯上模通用性不受影响,便于满足机车板料折弯模具成型,更为丰富的不同板厚、不同规格形状、封闭式管件类零件。通过折弯上模开孔,有效地避免了零件在成型过程中,易受上模阻挡的技术难点,且在零件成型后,也方便取出。

由于折弯上模材料应具有一定硬度与耐磨性,能够使模具在特定工作条件下保证原本形状及尺寸不变;且保证自身所具备强度及韧性优势正常发挥,还能够承载一定高压与冲击载荷。并对弯曲件施压,使其直边、圆角与上模全部靠紧,提升上模,实现板料可成型到位,保障机车运行安全。

结束语:

为提高和谐型机车运行效率,应积极开发新型技术,而U型弯零件模具自身具备制作便易、成本低、安全可靠、通用性强等特征,且还具有较强的工艺价值与经济价值,能够满足现代化发展的实际需求,保障生产零件质量合格,以此实现和谐型机车正常运行。

参考文献:

[1]翟启斌,张学文.和谐型电力机车复合冷却塔智能在线监测装置的研制[J].铁道机车车辆,2020,40(S1):46-51+62.

[2]马振明,吴永鹏,陶敏.和谐型机车板料折弯模具结构改进及应用[J].自动化应用,2019(12):29-30+33.

(中车大连机车钢结构分厂,辽宁 大连 116000)