气浮工艺中微纳米气泡应用特性与检测技术研究

2020-04-22王永磊田立平杜振齐周安然

王永磊 ,刘 威 ,田立平 ,亓 华 ,杜振齐 ,周安然

(1.山东建筑大学市政与环境工程学院,山东济南250100;2.山东省城市供排水水质监测中心,山东济南250021;3.潍坊市市政公用事业服务中心,山东潍坊261041;4.新泰市自来水有限公司,山东新泰271200)

微纳米气泡气浮是一种高效的气-液相分离技术〔1〕。在水处理领域,气浮技术的出现使高藻微污染水及低温低浊水的处理效果得到明显改善〔2〕。应用微纳米气泡技术能够减少气浮工艺的投药量、缩小设施规模、缩短运行时间并降低水处理厂的运行和维护成本,同时提高污染物的去除效率〔3〕。由于微纳米气泡只能存在液体中,无形中加大了对其观察和检测的难度,这也是微纳米气泡技术研究的瓶颈之一。

对不同文献中气泡的定义分类进行总结,概述了微纳米气泡的各分析测量技术,总结了微纳米气泡在气浮工艺中的应用现状、存在问题及前景,对微纳米气泡在水处理领域的应用和发展具有一定意义。

1 气泡定义和分类

人们对液体介质中气泡的研究已有50余年历史,但对于气泡的类型和分类研究者仍然存在争议。目前较主流的方法是根据气泡特性加以区别〔4〕,而气泡特性主要取决于气泡尺寸分布〔5〕。因此,研究人员常将尺寸分布作为分类依据,但对尺寸范围的定义也不尽相同。 R.Pérez-Garibay 等〔6〕将尺寸为 600~2 500 μm的气泡称为常规气泡或大气泡,而Xu等将该尺寸范围的气泡简单称为 “比微气泡大的气泡”。同样地,不同学者对“大气泡”的定义也有差别。S.Khuntia等〔7〕将发酵罐、矿石浮选设备中常用的直径范围为2~5 mm的气泡称为“大气泡”。而J.K.Edzwald等〔8〕将直径在1~10 mm范围内的气泡分类为“大气泡”。K.Ebina等〔9〕将微米气泡定义为 10~50 μm 范围内的微小气泡,K.Terasaka 等〔10〕将这一范围扩大到 10~60 μm,而 R.Pérez-Garibay 等〔6〕将微米气泡分类在30~100 μm范围内。虽然对微米气泡尺寸范围的定义不相同,但大多数学者都将微米气泡的尺寸范围分类于10~100 μm。

与微米气泡的情况类似,研究人员没有就纳米气泡的定义达成共识。A.Agarwal等〔3〕将纳米气泡定义为直径200 nm以下的气泡,未对200 nm~10 μm范围内的气泡进行归类。Z.Wu等〔11〕将纳米气泡或亚微米气泡定义为尺寸<1 μm的气泡,并将尺寸<500 nm的气泡也归类为亚微米气泡或纳米气泡。T.Temesgen等〔12〕总结了不同研究人员的纳米气泡尺寸上限,基于气泡性质的相似性,认为1 μm作为纳米气泡尺寸范围的上限较为合理,并将1~10 μm直径的气泡命名为“sub-MBs”,即亚微米气泡。基于上述总结,笔者对不同尺寸范围及性质的气泡进行分类,如表1所示。

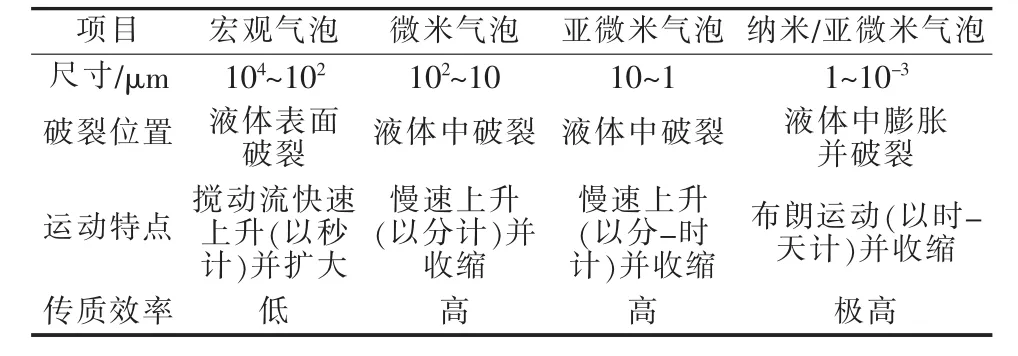

表1 不同尺寸范围气泡的性质对比

2 气浮工艺中微纳米气泡的应用特性

近几十年,气浮技术已成为水处理基本分离过程之一。气浮主要用于分离粉末状物质、化学颗粒物、金属颗粒、油类、藻类和有机物等〔13〕。与传统气浮工艺中的气泡相比,微纳米气泡具有在水中存在时间长(上升速度慢)、比表面积大、界面电位高等优点〔14〕。微纳米气泡技术在气浮工艺中的普及不仅能减少处理过程中混凝剂的使用量,提高处理效率,而且能显著减小气浮处理构筑物的尺寸。

2.1 气泡尺寸对气浮效果的影响

微纳米气泡的比表面积较大,相同体积下,微纳米气泡的表面积远大于毫米气泡〔15〕,可为絮体提供更多的附着位置。在浮选过程中降低气泡尺寸,能够大幅提高固液分离效率〔16〕。 S.Dockko 等〔17〕研究了颗粒特性不变的条件下,通过降低气泡尺寸及改变气泡表面电荷来提高浮选效率的可能性。从浮选角度来看,微纳米气泡被广泛用于去除水中的污染物,其处理效率和成本控制显著优于常规气泡气浮工艺。N.Ahmed等〔18〕通过控制多相流泵的叶轮速度改变气泡大小,研究了气泡尺寸对气浮工艺颗粒物去除效率的影响。当气泡直径从655 μm减小到75 μm时,气浮效率提升了 100 倍。同样,R.H.Yoon〔19〕研究表明,在浮选过程中减小气泡尺寸能够提高气泡与细小颗粒发生共聚作用的概率。随着气泡尺寸的不断减小,共聚作用加强,分离效率显著提高。

气浮过程中,纳米气泡增加强化了气泡悬浮层的稳定性,降低了气泡上升速度,从而增加颗粒物和微气泡的接触时间,为去除难上浮颗粒物提供了有利条件〔20〕。 J.C.Tai等〔21〕用混凝-纳米气泡气浮工艺进行中试,结果表明纳米气泡对污水的净化效率比常规的混凝-气浮工艺提高了40%,对浊度、悬浮总固体(TSS)的去除率约为95%,不仅降低了成本,还有效提高了出水水质。在印染废水处理方面,纳米气泡能够显著提升预处理效率,降低絮凝剂使用量,而且对色度、油污及COD的去除率较传统气浮工艺分别提高了110%、40%、30%〔22〕。这些研究表明具有絮凝预处理的纳米气泡浮选技术在成本和性能方面明显优于传统工艺。但与常规气浮工艺相比,微纳米气泡浮选技术不够成熟,在降低气泡尺寸对处理效率提升效果不大的情况下,为控制成本仍建议使用传统气浮工艺。实际应用时,微纳米气泡气浮技术的工艺参数仍需进一步优化,以证明其可行性。

2.2 表面电荷对气浮效果的影响

微纳米气泡的界面电位高于普通气泡,因此吸附性能优越。在水中发生收缩时,其表面电荷会在瞬间发生聚集,离子浓度升高,并在破裂时达到最高值。微纳米气泡的表面电荷在浮选过程中起到重要作用〔23〕。在废水预处理过程中,絮凝-负电荷纳米气泡气浮工艺对油类及悬浮物表现出高去除率及良好的吸附效果。在化学机械抛光污水处理过程中,使用絮凝-负电荷纳米气泡气浮技术能够极大地提高处理效率,从而有效降低成本〔21〕。

近年来,关于高藻水处理技术的研究表明,带正电荷的表面改性微气泡能从淡水中有效分离藻类。在无混凝预处理情况下,其对藻细胞和叶绿素a的去除率分别达到90%、92%〔23-24〕。 对于总有机碳、溶解性有机碳及其他脂肪族、芳香族化合物等,改性电荷微纳米气泡工艺(Posi-DAF)的去除率能达到30%以上〔25〕。Posi-DAF工艺对污染物的去除机理归因于气泡与颗粒物之间的相似尺寸和相反电荷,可加强气泡与污染物颗粒之间的碰撞效率,同时加强气泡和污染物颗粒间的黏附强度,使其更易上浮〔26〕。

3 微纳米气泡特性检测技术

3.1 粒径分布

目前,测量气泡尺寸的方法包括电导探针法、光纤探针法、光电毛细管法、激光衍射粒度仪法〔25,27〕、原子力显微镜法〔28〕及图像分析法〔29〕,其中激光衍射粒度仪法、原子力显微镜法、图像分析法是测量微纳米气泡最为典型和有效的方法。每种测量方法都有各自优点,同时具有一定局限性。例如,图像分析法和原子力显微镜法虽然能直接获取可见图像并分析气泡的平均直径,但分析统计时间相当长,效率较低。

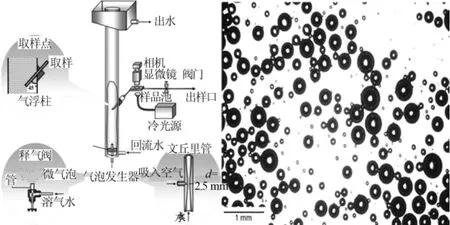

与其他方法相比,图像分析法的优势在于可以测量直径小至0.8 μm的微气泡,其装置及效果〔30〕如图1所示。

图1 图像分析法装置及效果

R.T.Rodrigues等〔30〕通过 1 根 45°放置 的采 样管,将溶气水从气浮池不断泵出至1个定制的气泡捕获单元进行观察,并将装有显微镜的相机与该捕获单元垂直放置以不断获得气泡图像,再用计算机进行分析。该方法获得的图像比较清晰,便于精确计算气泡尺寸,但也忽略了气泡泵出过程中的碰撞、聚集因素,且气泡在浮力作用下与窥视窗接触造成的尺寸变化也会对测量精确度产生影响。W.H.Zhang等〔31〕开发了一种微气泡图像分析系统,将显微镜与CCD相机组合对气泡观测室内的气泡进行测量。用蠕动泵将白水抽至采样装置中,经采样装置气泡进入观测室内。但CCD相机获取的图像质量较差,且气泡通过水泵和采样装置过程中容易发生膨胀、聚集,存在一定误差。 R.Pérez-Garibay 等〔6〕在气浮池池壁上安装了1个窥视窗,窥视窗中间留有3 mm左右的缝隙,进行气浮作业时微气泡流经窥视窗的缝隙,此时用CCD工业相机采集微气泡图像,再将捕捉到的图像用Image-Pro软件进行分析。这种测量方法不用将气泡从原环境中取出,实现了对气泡的原位检测,且窥视窗缝隙小,方便对焦。其缺点在于必须在池壁开孔安装窥视窗。总之,这些图像分析方法具有一个共同缺点:相机对焦只能捕捉到同一平面上的气泡,每次获得的气泡数量有限,导致需要大量时间进行分析。

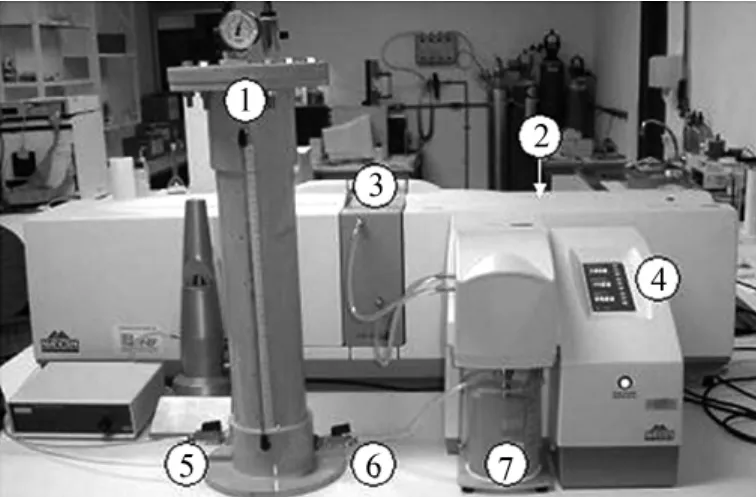

激光衍射粒度仪基于光的散射性原理,可获取0.1 μm~3 mm直径范围的气泡尺寸,其设备见图2。

图2 激光粒度仪法设备

与图像分析法相比,激光粒度仪能在短时间内得出非常精确的气泡尺寸报告,十分简单迅速〔32〕。但其缺点也非常明显:在白水输送至样品池的过程中气泡间会发生聚合,且不同平面上的气泡会发生重叠,导致测量结果比实际数量有所减少,且无法直接获得可见图像〔33〕。

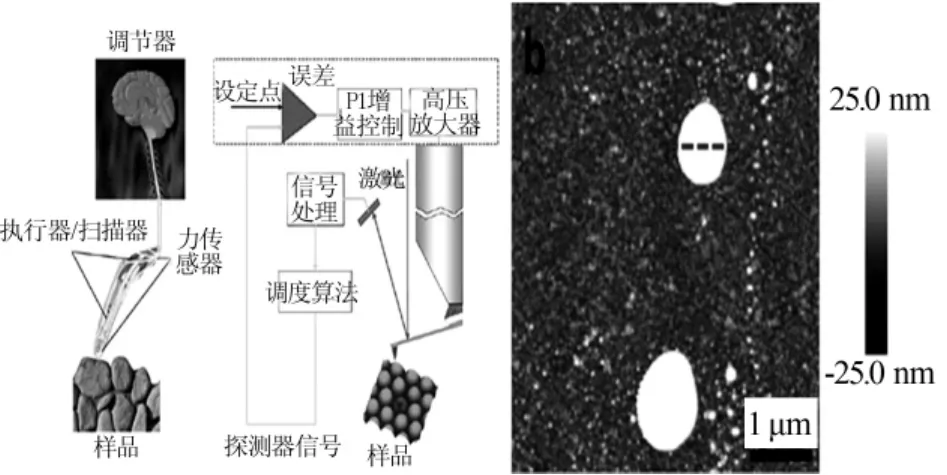

原子力显微镜(AFM)可通过检测样品与纳米探针原子间的相互作用力实现精密成像〔34〕。原子力显微镜的优势在于能够获得清晰的纳米级尺寸气泡的3D图像,能对气液界面性质进行直观分析,检测结果非常准确〔1〕。其工作原理及图像见图3。但原子力显微镜技术难度大,操作复杂,且无法对运动中的微气泡进行检测,只能逐个测量,导致测量效率较低。要获得微纳米气泡的粒径分布则需要对大量气泡进行检测,限制了其在微纳米气泡粒径检测中的应用。

无论图像分析法、激光粒度仪法还是原子力显微镜法,在实际应用中都有相应的局限性。而微纳米气泡稳定性较强,在水中能够停留很长时间〔5〕,需要相对简单的原位检测方法来测量其尺寸,为研究提供准确的数据。

图3 原子力显微镜工作原理及获得的纳米气泡图像

3.2 上升速度

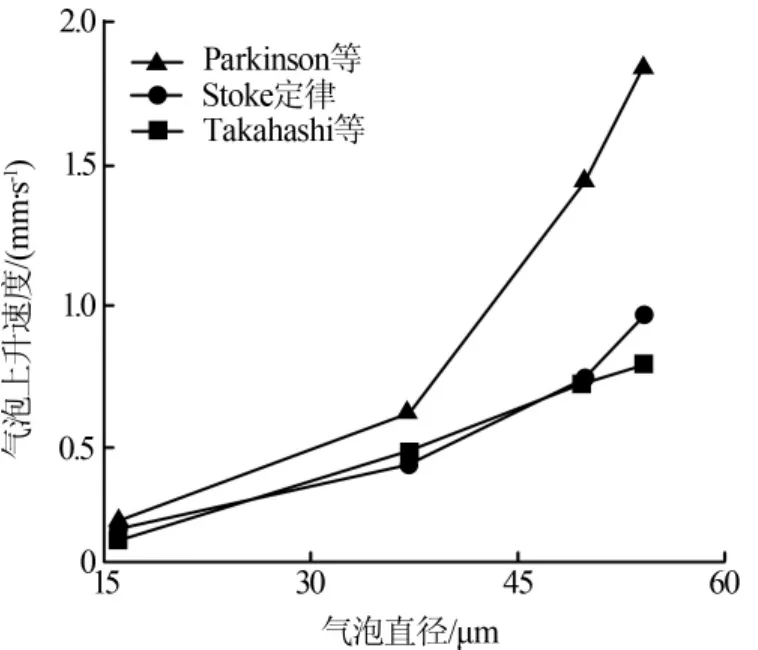

不同上升速度的气泡在液体中的运动行为不同〔35〕。不同尺寸微气泡的上升速度与其在水中的运动轨迹息息相关。雷诺数为零时可用斯托克定律或Hadmard-Rybczynski方程(H-R方程)计算得出单个球形气泡的上升速度〔36〕。该理论表明气泡直径和液体黏度是影响上升速度的主要因素。为验证上述理论,有学者用高速摄像机、观测单元和图像分析软件构成显微系统,测量微纳米气泡的上升速度。如图4 所示,M.Takahashi〔37〕试验结果与 H-R 方程的计算结果基本一致,而A.Tomiyama等〔38〕的试验结果表明,气泡尺寸较小时上升速度变化规律与H-R方程的数据相近,但气泡尺寸>40 μm时,上升速度会明显高于H-R方程的计算结果。

图4 单个气泡上升速度随尺寸变化情况

对气泡上升速度有重要影响的另一因素是气泡内气体分子种类。有研究表明,N2产生的微气泡在水中的上升速度规律与H-R公式的预测结果高度一致,空气、二氧化碳、氦气产生的微泡上升速度却明显高于 H-R 公式的预测值〔36〕。 F.Azgomi等〔39〕认为气含率与气泡上升速度也有密切联系,气泡尺寸减小导致气含率增加,进而造成气泡上升速度下降。总之,当气泡尺寸较大或气泡内气体不是N2时,用H-R公式得出的上升速度会明显低于气泡的实际上升速度,且紊流状态下气泡的上升速度不适用该方程。因此,能够准确测量气泡上升速度的技术方法仍有待开发。

3.3 气含率

在溶气气浮工艺中,气含率与处理效率密切相关。气浮分离区的气含率会影响进入的水流流迹〔40〕。近几年的研究结果表明,由于微气泡簇具有较高的气含率和比表面积,微小气泡的分离效率无论在矿选还是水处理过程,都比大尺寸气泡的高得多〔41〕。因此,研究气含率能为深入了解气浮分离区的作用原理提供理论支持,同时为气浮池CFD数值模拟和建模提供必要的数据条件。

微气泡气含率的测量方法较多,目前应用较多的有压力差法、电导率法〔42〕。压力差法的前提是忽略气液两相之间的传质作用,通过压力传感器来估算气含率,成本较低且具有非干扰性,但不足之处在于只能测量池内整体气含率〔42〕。

电导率法包括电导探针法和电导流动池法,其中电导探针的尺寸一般>100 μm,这也限制了电导探针法在测量微气泡中的应用。能够有效测量微气泡流体气含率的方法之一是电导流动池法,该方法基于Maxwell模型建立气含率与气-液混合物电导率的关系来测量气含率〔43〕。电导流动池法采用1个开放式电导率池和1个虹吸式电导率池。其中开放式电导率池是1个两端通透的柱体管,微泡随水流在池中自由流动。而虹吸式电导率池底部是锥形结构,带有1个不允许气泡进入的小孔。使用时,两池同时测量池内流体的电导率,然后根据两池的电导率差计算气含率。使用电导流动池有效解决了电导率受温度影响大的问题,测量结果相对准确,但待测气含率<0.02时,测量结果的准确性严重下降。

3.4 Zeta电位

Zeta电位又称电动电位或电动势,是固液界面之间滑动平面的电势〔37〕。微纳米气泡的界面电位代表气泡表面双电层产生的电势差。电位值的高低能对气泡表面的吸附性能产生一定影响。计算微纳米气泡Zeta电位的基本方法是Smulochowski方程〔44〕。近年来,越来越多的研究人员用Zeta电位分析仪测量微泡的Zeta电位〔45〕。微泡进入测量单元后在电场力作用下横向迁移,分析仪记录图像中微泡的水平速度、电场强度,通过Smulochowski方程计算微泡的电泳迁移率和Zeta电位。

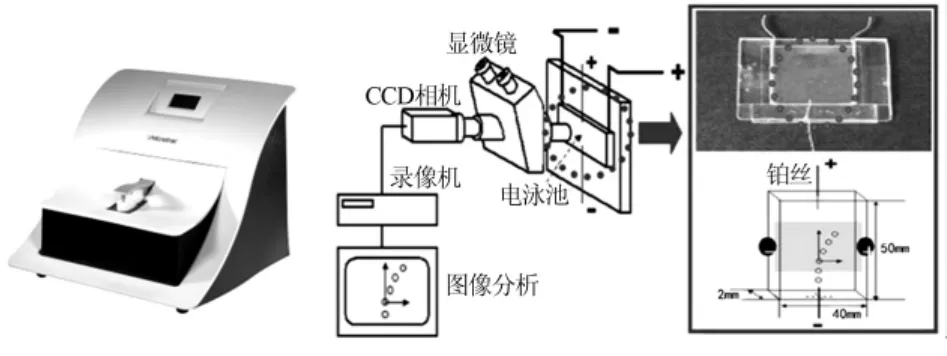

Zeta电位分析仪的测量效率高,但必须将气泡转移至仪器内,且分析过程中气泡会发生上浮、聚集,从而使测量结果存在一定误差。当微气泡无法在分析仪长时间存在时,通过电泳池、CCD摄像机、显微镜头和图像分析软件组成的电泳系统来测量Zeta电位是一种主流的解决方法〔46〕,如图5所示。

图5 Zeta电位分析仪和微气泡Zeta电位测量系统

用1根导管将气浮池内的微气泡导入微电泳仪的底部,使微泡在电泳仪内缓慢上浮,同时在电场力的作用下横向移动。通过安装了显微镜头的CCD相机记录微气泡的运动图像,再用计算机图像分析软件计算得出微泡的Zeta电位。采用这种方法测得的结果相对较准确,但测量效率较低,需大量时间对图像进行分析计算。

4 展望

(1)传统气浮工艺在处理低温低浊水、高藻水的应用已相当广泛。作为一种固液分离技术,气浮工艺的处理效果高度依赖于前处理手段——混凝。混凝效果好坏直接决定了气浮出水水质的优劣。微泡表面电荷能够正向改性这一发现催生了posi-DAF工艺,为实现无混凝前处理的气浮工艺提供了新的可能。

(2)作为一种环境友好型技术,微纳米气泡在简化水处理构筑物和降低运营成本方面具有巨大潜力。由于微纳米气泡的传质效率更高,上升速度相对较慢,增加了与颗粒物的碰撞效率。这些特性改变了人们对气泡的认识,促使研究人员对微纳米气泡进行更深层次的研究。

(3)随着微纳米气泡在水处理领域的应用越来越深入,微纳米气泡特性的检测技术和手段显得越发重要,越来越多的微观检测技术开始用于微纳米气泡研究,如体视显微镜、原子力显微镜、CCD显微相机等。不同于颗粒物,微纳米气泡在水中的存在时间有限,容易发生聚集、破裂,而目前的检测技术普遍存在效率低、误差大等缺点,要实现对微纳米气泡各项性质的准确检测,需要一种操作简便且能用于复杂场景的原位检测技术。在未来研究中,结合微观检测技术对微纳米气泡各项特性进行高效、准确的表征,对于微纳米气泡的发展应用至关重要。