基于仿真模板的变压器油箱强度计算

2020-04-22帅远明王革鹏

帅远明,王革鹏

(西安西电变压器有限责任公司,陕西 西安 710077)

变压器油箱是器身及绝缘油的容器,同时是组、附件安装的支撑和基础,因此在产品设计阶段需对油箱强度进行计算分析,确保其机械强度满足产品试验及运行的要求。但是由于油箱结构复杂,利用经典力学公式对油箱强度的变形量及应力值进行计算相对比较困难。随着近些年来计算机仿真技术在变压器设计过程中的广泛应用,产品结构强度可以得到准确的校核与分析,从而确保设计方案合理、可靠[1-3]。

作为大型通用CAE分析软件,ANSYS Workbench对变压器油箱强度的仿真精度高,与试验结果吻合较好。但是由于其应用难度大,需具备一定的专业知识并经过系统的培训才能熟练掌握,难以在变压器设计人员中推广应用[3-4],而且油箱模型的创建通常要利用第三方设计软件,需要花费大量的时间,效率较低。

为解决上述问题,本文依据典型变压器产品设计方案定制了可快速建立模型及计算分析的变压器油箱强度仿真模板[6-7],并基于仿真模板对一台实际产品的油箱进行模型创建及强度计算,与试验所测得各箱壁的变形量进行对比分析,以验证利用仿真模板计算变压器油箱强度的效率及精度。

1 油箱强度仿真模板的开发

ANSYS Workbench计算油箱强度的流程相对固定,模型处理通常利用软件自带的前处理模块Design Modeler进行,而定义约束、划分网格及仿真计算等过程均在多物理场仿真模块Mechanical中完成。Design Modeler和Mechanical为互相独立的功能模块,启动及操作响应过程中,程序内部分别调用不同的界面代码和脚本文件,故对油箱强度仿真模板的开发需分别针对模型处理模块及计算分析模块进行。

ANSYS Workbench提供了多种开发工具,可实现功能扩展及工程界面开发。本文中,仿真模板界面的开发由CSS及HTML文件实现,利用JavaScript脚本实现功能菜单的响应。开发过程简单、灵活,交互界面简洁,功能按钮响应高效,且易于后续对模板进一步的改进开发。

1.1 仿真模板的开发

通过对程序源文件的修改,并结合CAD软件的建模流程,开发了变压器油箱建模模板,实现参数化驱动建模。变压器油箱类型主要包括钟罩式和桶式,两种油箱结构相差较多,故建模模板分别针对两种类型的油箱进行开发,建模时模板程序根据选择的油箱类型自动更新各功能子模块对应的参数输入。建模模板主界面见图1。

图1 建模模板主界面

根据实际产品输入相应参数,如油箱内壁尺寸、箱壁材料的厚度、上下节油箱的高度、加强槽钢等,即可完成油箱模型的创建。油箱模型建立完成后,通过模型处理模板生成仿真计算所需的辅助体,以方便后续仿真过程中边界条件的定义及载荷面的选取。

计算分析模板按照变压器油箱强度计算流程进行定制,可以减少由于操作失误造成的仿真错误。通过相应的功能按钮操作及文本框参数输入,即可实现定义参数、施加载荷、网格划分、提交计算等操作。油箱强度计算分析模板主界面见图2。

图2 计算模板主界面

仿真模板集成了符合企业标准且易于再次定制开发的计算报告模板。仿真分析完成后,模板程序可自动生成包括计算模型、有限元模型、计算参数及计算结果云图等信息在内的完整计算报告,并对计算结果进行分析,对油箱强度能否满足要求进行初步判断。

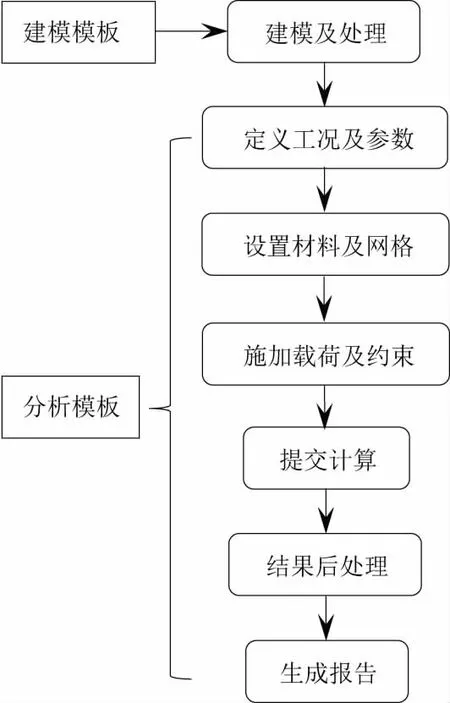

1.2 基于模板的油箱强度仿真流程

变压器油箱初步设计方案完成后,即可利用仿真模板对其进行建模仿真,分析其在强度试验时各部位的变形量及应力分布。因仿真模板具有良好的交互界面,技术人员无需经过专门的培训,参照油箱强度仿真流程即可完成分析工作。利用仿真模板计算变压器油箱强度流程如图3所示。

图3 基于模板的仿真流程图

2 油箱建模及处理

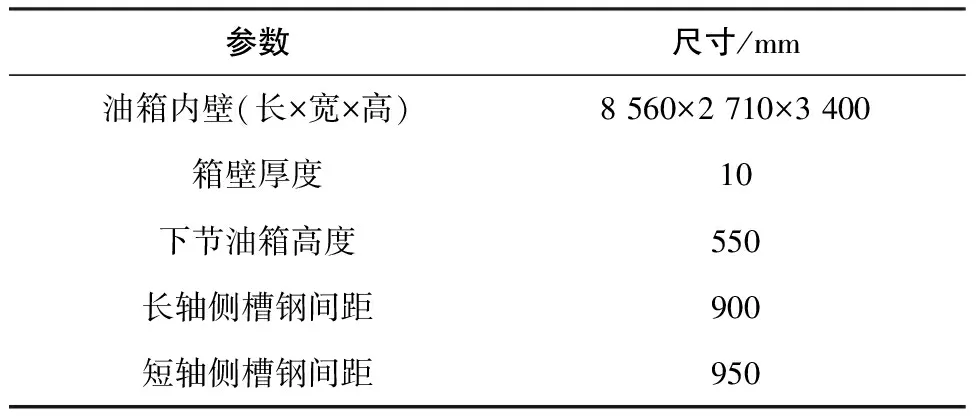

本文利用建模模板对一台型号为SFSZ-240000/220的变压器油箱进行了三维模型创建。该油箱类型为钟罩式,内壁尺寸等基本参数见表1。

表1 油箱参数

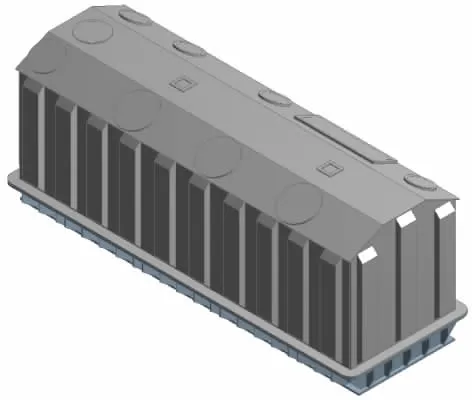

启动油箱建模模板后,分别在不同的功能组中输入相应的参数,完成油箱模型的创建。图4为建立完成的油箱模型。

图4 油箱模型

油箱模型建立完成后启动模型处理主界面,创建的油箱模型自动重命名并与后续生成的辅助体进行区分。由于模型已在DM中创建完成,可直接对油箱模型进行处理。

因变压器油箱含有大量的加强结构,几何形状复杂,直接选择加载面相对比较困难,且容易出现漏选、错选等。模型处理模板通过建立与油箱模型共用几何拓扑的辅助体,可以在后续加载或者定义约束时利用辅助体进行选择,提高了仿真效率与精度。

3 油箱强度计算及验证

根据技术协议,变压器油箱需分别进行正压、负压强度计算,其中正压压差为98kPa,负压真空度为133Pa,因此添加正负压仿真工况,并定义两种工况下不同的参数。模板自动选择载荷面及约束面并完成分组,便于后续过程中载荷及约束的定义。

仿真模板内部已经集成了变压器结构分析常用材料,根据实际产品设计方案选择油箱材料为Q345钢。通过网格划分功能组实现油箱模型离散化。对于变压器油箱强度计算,其载荷需施加在油箱的内外表面上,同时油箱箱底固定约束。模板程序可根据参数定义中完成的计算参数及几何分组定义,在不同工况下施加相应的载荷及约束。

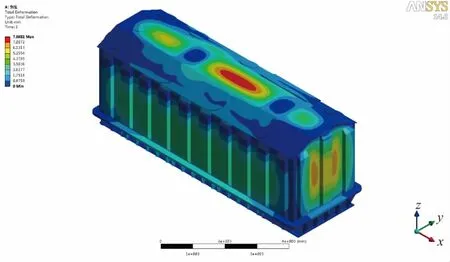

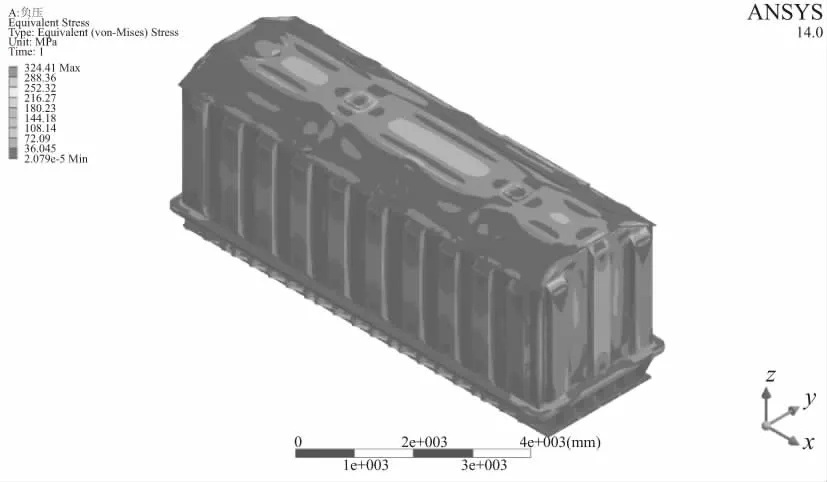

求解设置完成后,即可对已定义的工况进行求解计算。计算完成后,模板自动添加变压器油箱的合位移及等效应力计算结果。图5与图6分别为负压工况下油箱的变形量及等效应力云图。

图5 负压变形

图6 负压应力

该油箱在负压工况下最大变形量约为8mm,等效应力最大值约为325MPa,正压工况最大变形量约为7.5mm,等效应力最大值约为315MPa。因材料屈服极限为345MPa,故在正、负压工况下,油箱各部位变形均为弹性变形,载荷卸除后变形区域会恢复,且变形值均在试验允许的范围内。

变压器油箱的正、负压机械强度试验属于型式试验,油箱强度试验过程中对箱壁及箱盖中部等位置的变形量进行测量记录。以负压为例,试验结果及仿真计算结果总结见表2。

表2 油箱强度试验及计算结果 单位:mm

计算结果略小于试验值,误差最大约为0.5mm。其原因主要是实际产品由于焊接加工等存在预应力,与计算所采用的理想化模型状态有一定的差异。总体来看,基于模板的油箱强度计算可以较为准确地反映出油箱各部位的变形量,精度满足产品设计的要求。

通过产品设计过程中的试用对比,利用变压器油箱强度仿真模板进行计算,无仿真经验的变压器设计人员通过直观且简单的按钮操作及参数输入即可完成分析过程并生成标准格式的计算报告,所花费时间与仿真经验丰富的CAE工程师利用模板计算时间大致相同,均为3h左右,远少于直接利用ANSYS Workbench计算所花费的时间(约1d),大大提高了仿真效率。

4 结语

本文基于仿真模板对变压器油箱进行了建模及强度计算,可得出以下结论:

1) 基于ANSYS Workbench开发了包括建模模块的变压器油箱强度仿真模板,可以在很短的时间内生成满足计算要求的三维模型,大幅缩短了建模时间,提高了建模效率;

2) 利用仿真模板计算了变压器油箱强度,与直接采用有限元软件计算进行对比,节省了大量的仿真分析前处理时间,计算效率提升明显;

3) 经过与试验数据作对比,基于仿真模板的变压器油箱强度计算具有足够的精度,可以满足产品设计的要求,有助于避免产品结构性能的不足之处,从而提高油箱结构设计的质量和效率。