钢管连接方式对钻孔注浆钢管桩轴压承载性能影响的试验研究

2020-04-22吕文龙彭立顺

刘 恋,吕文龙,彭立顺

(广东省建筑科学研究院集团股份有限公司,广州 510500)

0 引言

近年来,钻孔注浆钢管桩作为微型桩的一种,在基础工程中的得到了越来越广泛的应用[1-3]。由于设计桩长、施工空间以及钢管规格的限制,实际工程中,每根钻孔钢管桩均需要通过多次接桩来实现设计桩长。对于钢管的接长方式,现有规范及相关资料尚无明确的关于接桩方面的计算方法或规定,常用的钢管接长连接方式的可靠性、连接性能、以及优劣对比尚无定论。在工程实践中则是依据施工单位或设计单位的经验选用不同的连接方式进行钢管接长,常用的钢管接长方式有钢管对焊连接、外套钢管连接、内套钢管连接、外焊钢筋连接、外焊钢筋+钢管对焊连接、螺纹连接等连接方式。鉴于此,本文选用不同连接方式的钻孔注浆钢管桩试件进行轴向抗压破坏试验,以达到以下目的:①通过轴压试验的试件破坏形式,观察选用的钢管接头的可靠性;②通过不同接头形式的钻孔注浆钢管桩试件的轴压试验结果的对比,获得钢管连接方式的性能对比结果;③通过钢管有接长的钻孔注浆钢管桩试件与完整钢管的钻孔注浆钢管桩试件的轴压试验结果的对比,获得钢管接头对钻孔注浆钢管桩承载能力的影响。通过对比试验结果,初步得出钢管接长对钻孔注浆钢管桩承载性能的影响。

1 试验方案

1.1 试验设计

本文对钻孔注浆钢管桩的钢管接长采用对比试验的方法进行研究。在其他条件均一致的条件下,制作若干组不同连接方式下的钻孔注浆钢管桩试件,同时准备一组完整钢管制作的钻孔注浆钢管桩试件,并对各试件施加轴向压力作用直至破坏,研究钻孔注浆钢管桩的不同连接方式对其抗压承载力的影响。

按照工程实际情况,采用1:1的相似比制作5组试件(Φ250 mm钻孔注浆钢管桩,下入Φ165×5 mm的Q235-B级无缝钢管)。所有试件加工完成后,按照钻孔注浆钢管桩的施工工艺进行浇筑。同时在浇筑试件时,留置3组同条件下32.5R水泥浆立方体试块,在实验前检测水泥浆立方体抗压强度。在钻孔注浆钢管桩试件浇筑完成且达到28天龄期后,对5组试件进行抗压试验,以获取其破坏形态以及承载能力,后根据试验结果进行相关分析计算。

1.2 试验步骤

1.2.1 钢管准备

准备5组Q235-B级Φ168×5 mm无缝钢管试件,长度均为1 m。试验选用的钢管均为同一厂家生产的相同规格、取得有关检测单位的合格报告。其中1组钻孔注浆钢管桩试件采用完整钢管,作为标准组;为保证试验单一变量的模拟及更准确的分析接头对桩身强度的影响,本次试验采用的试件接头均处于试件中部,故其余4组将钢管在钢管的中间部位截断,分别进行按照外接套管、内接套管、外焊钢筋、外焊钢筋加钢管对焊四种钢管接长连接。其连接如下表1所示。

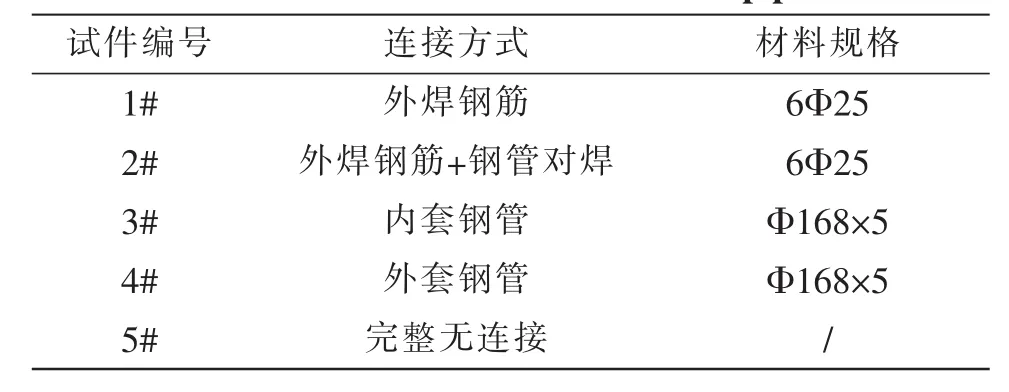

表1 各试件连接情况Table 1 Connection of each test pipe

其中1#和2#试件,均为在钢管外等间距焊接6Φ22的钢筋,2#试件在钢管对接区域进行对焊;3#及4#试件的接头钢管均采用的为Φ168×5无缝钢管,通过将钢管对开后,在钢管内外部进行焊接连接。制作好的钢管试件如下图1所示。

图1 钢管试件Fig.1 Test piece of steel pipe

由于钢管对焊连接在实际工程中的钢管下放环节,易因自重原因造成钢管掉落,故本次研究未做对焊连接的钢管试样。本次采用的钢管厚度较薄仅为5 mm,螺纹连接的攻丝环节易于切穿钢管,亦未做螺纹连接的钢管试件。

鉴于本项目研究阶段,由我司承担的某改造工程正在进行静压钢管桩施工,故本项目组委托该项目部采购并按照实验要求进行试件制作,并同时对本项目所采用的Q235-B级Φ168×5mm无缝钢管送广东省建筑科学研究院集团股份有限公司进行钢管力学性能、工艺性能检验,其检验结果如下表2所示。

表2 钢管检验结果Table 2 Steel pipe inspection result

1.2.2 试件制作

为确保各试件的成桩直径相同,采用Φ250 mm的PVC管模拟成孔孔径,将Φ168×5 mm的无缝钢管放入钢管正中心,按照钻孔注浆钢管桩的施工工艺,在孔内进行32.5R纯水泥浆注浆施工。注浆至孔口返浆后,停止注浆。并在浆液初凝后,在孔口进行补浆,以确保桩孔内浆液饱满。试件制作完成后,PVC管保留,并每天进行洒水养护。试件完成后如下图2所示。运至试验机时,再剥落PVC管,剥落后钢管桩试件如图3所示。

图2 试件制作Fig.2 Test piece production

图3 试件成品Fig.3 Finished product

1.2.3 水泥浆立方体强度

32.5R水泥浆立方体试件标准养护28 d后,对试件进行立方体抗压强度测定,测得其的立方体抗压强度fcu=16.8 MPa。

1.2.4 抗压试验

试件浇筑完成并达到28 d龄期后,将试件运至广东省建筑科学研究院集团股份有限公司萝岗试验基地,将表面的PVC管切除,取出注浆钢管桩试件1#~5#,准备进行抗压破坏试验。采用YAM-10000J压剪试验机进行本次抗压试验,其抗压试验过程如下,其试验实景如图4所示。

(1)将试件表面与上下承压板面擦干净。

(2)为了近似模拟桩周边土体的约束情况,在试件外包裹一层土工布。

(3)采用Φ300 mm的橡胶波纹管将试件套好,确保试件破坏过程中周围人员及环境的安全。

图4 轴压试验Fig.4 Axial compression test

(4)为避免试件端部不平整造成试验数据失真,同时为保证接触面受力较为均匀,安装时在试件顶部铺设一层钢垫板,再铺设一块橡胶垫块。

(5)试件的承压面应与成型时的顶面垂直。试件的中心应与试验机下压板中心对准。

(6)启动压剪试验机,连续均匀地加荷。当试件接近破坏开始急剧变形时,应停止调整试验机油门,直至破坏,然后记录破坏荷载,采集试验中力-时间(F-T)数据。

本次试验中,试件有外套土工布以及Φ300 mm的橡胶波纹管,无法直接观察到完整的破坏过程,故主要根据破坏后的试件状态来进行分析。根据现场观察,其破坏过程先是钻孔注浆钢管桩的保护层开裂直至剥落,后钢管发生变形。

2 试验结果

2.1 破坏形态分析

依次对各试件施加轴向压力作用直至破坏,各试件的破坏形态如下图5所示:

图5 试件破坏形态Fig.5 Test piece failure form

根据以上5组钻孔注浆钢管桩试件的最终破坏形态,可见:

(1)所有试件均为首先发生保护层剥落,后钢管发生弯曲变形。

(2)在达到破坏状态时,标准试件5#试件(标准试件)发生弯曲变形,其变形最大处位于钢管中部。

(3)1~4#共4组有接头的钻孔注浆钢管桩试件,均是钢管发生弯曲变形,且其变形最大处均为靠近接头区域,所有钢管的接头均未出现破坏,而是在钢管接头上部约10~20 cm处出现弯曲变形。即试验所采用的接头方式均为有效连接方式,在桩身达到破坏情况下时,接头依旧能有效传递竖向荷载。

2.2 变形曲线分析

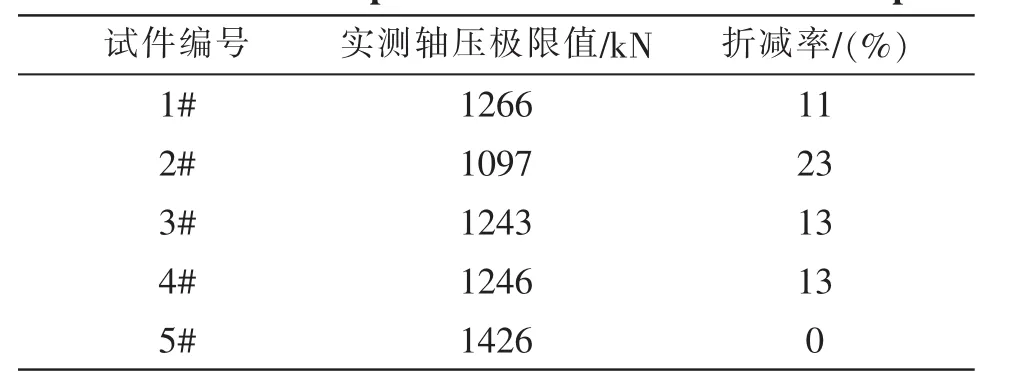

在试验机上读取1~5#试件的力-时间的变形曲线,其实测极限值结果如下表3所示,其力-时间 (F-T)曲线如下图6所示。

表3 各试件实测轴压极限值Table 3 Actual axial pressure limit value of each test piece

图6 试件的力-时间的变形曲线Fig.6 Force-time deformation curve of the test piece

从表3及图7的结果可知,5#标准组的峰值荷载为1426 kN,而其余1~4#试件有接头的钢管桩试件,其峰值荷载在1097 kN~1246 kN的范围内波动。即在钢管接头的作用下,钻孔注浆钢管桩的轴压承载能力会发生一定程度的折减,其折减率为11%~23%。

2.3 计算对比

钻孔注浆钢管桩的单桩竖向抗压极限承载

可根据 《建筑桩基技术规范》[4]的相关规定进行设计,但桩身轴压承载能力的计算, 《建筑桩基技术规范》和 《既有建筑地基基础加固技术规范》[5]中均无相关规定。对于钻孔注浆钢管桩试件的轴压承载实测极限值,本文按照 《钢管混凝土结构技术规程》[6]类似的规定与之进行计算对比。

由于规范中的钢管及钢管混凝土的承载力计算结果是获得设计值,而实测钢管桩的轴向抗压承载力为极限值,为便于对比,本次分析钢管以其强度极限值进行计算,混凝土以其实测屈服强度进行计算。

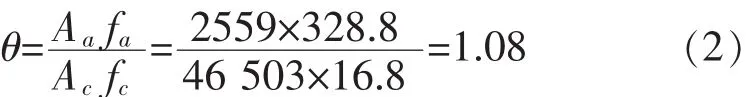

根据钢管材料送检报告,本次研究采用的Q235-B级Φ168×5无缝钢管的屈服强度分别为310 MPa及295 MPa,按照实测平均值302.5MPa进行计算,根据 《钢结构设计规范》(GB50017-2003)条文说明3.4.1-1,Q235级钢材的抗力分项系数为1.087,则钢管的极限强度为302.5×1.087=328.8Mpa。32.5R水泥浆立方体试件的立方体抗压强度fcu=16.8Mpa,按照 《钢管混凝土结构技术规程》5.1.2节内容计算钢管混凝土柱的轴压承载力极限值:

根据本项目实际情况,混凝土强度低于C50则 [θ]=1,将公式中的设计值全部用实测极限值替代,则:

按公式 (1) 进行计算:N0=0.9×46 503×16.8×(1+1.08+1.04)=2193 kN根据实验结果,完整钢管的钻孔注浆钢管桩单桩竖向抗压承载力极限实测值为1426 kN,约为依据 《钢管混凝土结构设计与施工规范》(CECS28-2012)计算出来的轴压承载力理论极限值2193 kN的65%。

3.4 接头对比

对接头进行对比计算,按照截面承载能力进行比较,1#及2#接头为6Φ25,接头材料的承载极限值为912 kN,3#及4#接头为Φ168×5mm的无缝钢管,接头材料的承载极限值为840kN。对比钢筋接头的钢管桩试件 (1266 kN)与钢管接头的钢管桩试件(1243 kN及1246 kN),其承载力极限值差别较小,即在接头承载力提高的情况下,钢管桩试件的轴压承载力极限值提高较小,提高约为1.5%。

同时分别对比1#及2#、3#及4#的计算结果,2#试件由于垂直度有偏差,导致试验结果出现了离散,无法有效对比;3#及4#试件的轴压承载极限值差别仅为3 kN,即钢管内外接效果近似。

4 结语

(1)根据试验的试件破坏形态,变形最大处位于靠近钢管接头区域,所有钢管的接头均未出现破坏,而是在钢管接头上部约10~20 cm处出现弯曲变形。即本次试验所选用的接头刚度足够,不会因接头破坏而导致桩的整体破坏。

(2)通过对比5#完整试件与其余1#~4#存在连接的试件试验结果,得出钢管桩的连接会造成其自身抗压承载力的折损,按照本次的连接方式,有连接的试件的钢管桩的承载力折减率为11%~23%。

(3)通过对比抗压试验实测值与依据 《钢管混凝土结构设计与施工规范》(CECS28-2012)得出的理论计算结果可知,完整钢管的钻孔注浆钢管桩的单桩竖向抗压承载力极限实测值约为理论极限值的65%。

(4)在钢筋接头承载极限值大于钢管接头的承载极限值的条件下,钻孔注浆钢管桩的单桩竖向抗压承载力极限值提高不大,约为1.5%,即在接头刚度足够的前提下,钢管桩的单桩竖向抗压承载力极限值不因接头刚度的加强而提高。在施工条件许可下,钻孔注浆钢管桩采用钢管内接或外接的连接方式,其承载能力近似。