重油催化裂化装置卸剂线腐蚀分析及改造

2020-04-22王海吴艳萍中国石油兰州石化分公司炼油厂甘肃兰州730060

王海 吴艳萍(中国石油兰州石化分公司炼油厂,甘肃 兰州 730060)

300万吨/年重油催化裂化装置是炼油厂的关键装置,装置运行的平稳与否直接影响到炼厂的综合效益。近年来,反再卸剂线管线弯头和阀门的阀道、阀板冲蚀减薄严重,严重影响了装置安全生产。反再卸剂系统为高温间歇操作,根据生产需求,每天卸剂量5~10吨,高温催化剂温度高达700℃,采用工业风输送至催化剂罐,卸剂线温度~550℃。催化剂为球形颗粒,高温下,催化剂固体颗粒对卸剂管线,尤其是阀门处冲蚀磨损严重,多次出现催化剂线泄漏。2019年大检修期间,我们对催化剂卸剂管线材料进行了升级改造,并对卸剂线阀门结构形式进行了优化,有效减缓了催化剂管线和阀门的冲蚀速度,开工至今未出现泄漏情况。

1 卸剂线腐蚀机理及运行现状

反再系统为高温操作系统,高温氧化腐蚀和固体颗粒冲蚀磨损是该系统最常见的腐蚀。在500~700℃左右的操作温度下,氧和金属反应生成FeO、Fe3O4和Fe2O3等化合物,同时,金属在高温下还发生脱碳反应,使金属表面的固溶碳减少,严重影响金属的强度,并降低了金属表面的硬度和疲劳极限。

冲蚀磨损是指固体表面与具有一定速度的含有固相微粒的气体相互作用下所产生的一种磨损现象[1]。反再系统催化剂为小球型固体颗粒,型号LPC-70。卸剂线尺寸及材质为DN150 普通碳钢,卸剂速度约5 吨/时,采用0.5MPa 工业风输送。二再底部设置两条卸剂线交替使用,每条卸剂线设有五道阀门,其中一道阀常开,并设置反吹风防止催化剂堆积,二道阀只在卸剂时打开,用来控制卸剂速度,三道阀、四道阀常开,二道阀与三道阀之间接入输送风,五道阀设置在催化剂罐顶,卸剂时全开。

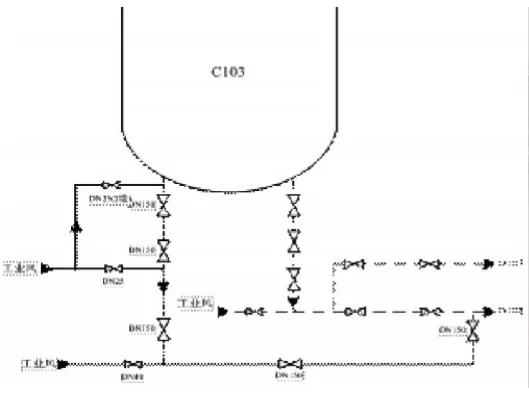

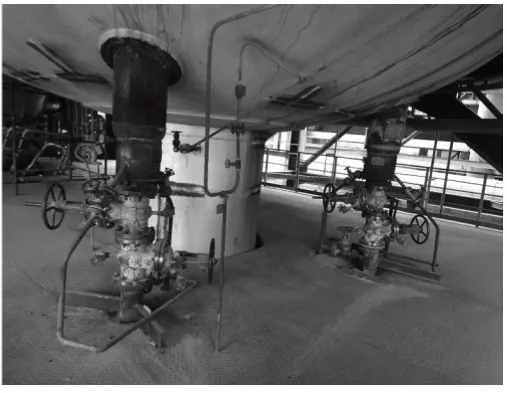

300 万吨/年重催装置卸剂线流程见图1.2,卸剂线器壁阀至三道阀后为竖直管道,新旧卸剂线在三道阀后并为一路,水平延伸出反应框架后竖直向上至框架十二层催化剂罐顶。相较于气体输送阀门和固体输送闽门,气固两相输送阀门内部固体颗粒在气体的带动下更加容易与壁面产生相互碰撞作用,容易导致壁面的磨损破坏,从而降低阀门的工作寿命[2]。因此在卸剂管线弯头多,路径长的现状下,卸剂线弯头及阀门处冲蚀磨损严重,平均每一到两个月就会出现泄漏情况,尤其在卸剂线二道阀(见图1.2)处,阀门的阀道、阀板磨损最为严重,阀门盘根多次泄漏。

图1.1 卸剂线流程图

图1.2 二再底部卸剂线及阀门

图1.3卸剂线弯头

图2.1 TA-218高温耐磨衬里材料

2 卸剂线腐蚀防护措施及改进方法。

由于卸剂管线弯头多,路径长,在弯头及阀门处易发生磨损泄漏,且管线与阀门采用的普通碳钢材质耐磨及耐高温性能较差。为有效提高卸剂线的耐磨及耐高温性能,我们从管线材质升级和改进阀门结构入手对卸剂线进行了改造。

2.1 管线材质升级,提高耐高温和耐冲蚀性能。

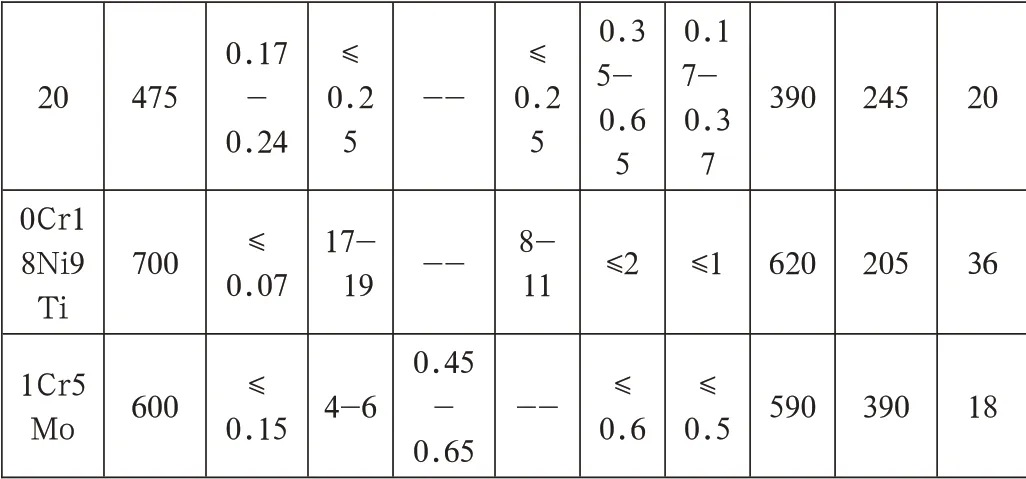

更新设备材料可以延长设备使用寿命,缓解腐蚀问题[3]。我们根据卸剂线的实际操作温度~550℃,比较了20 号碳钢、不锈钢和1Cr5Mo在高温下的性能,见表2.1。1Cr5Mo钢属于铬钼耐热钢,由于这类钢具有很好的抗氧化性和热强性,且工作温度可高达600℃,因此最终采取了将卸剂线材质由20#钢升级为1Cr5Mo的方案。

在卸剂线大曲率半径弯头处,采用带套管的等径大曲率弯头,在套管与弯头的环隙中浇筑TA-218系列高温耐磨衬里(见图2.1)以提高弯头处的耐磨性能,提高可靠性。TA-218系列高温耐磨衬里材料(AA级)为高纯度刚玉质复合材料,配以特殊粘结剂,形成耐高温、高耐磨衬里材料。其耐火度可达1790℃以上,高强度高耐磨,且施工方便,在重催设备的内部防腐和关键阀门防腐有广泛的应用。

表2.1 20#、304、1Cr5Mo高温性能比较

≤≤20 475 0.17-0.24 0.2 5--0.2 5 0.3 5-0.6 5 0.1 7-0.3 7 390 245 20 0Cr1 8Ni9 Ti 1Cr5 Mo 700≤0.07 17-19--8-11≤2≤1 620 205 36 600≤≤≤0.15 4-6 0.45-0.65--0.6 0.5 590 390 18

表2.2 TA-218高温耐磨衬里材料性能指标

2.2 改进阀门结构,提高阀门密封性能

改造前,卸剂线阀门采用Z2仿闸阀结构(见图1.2),阀道无衬里。改造升级后,我们将卸剂线阀门升级为全通径高温耐磨闸阀,阀座、阀板和阀体通道都采用堆焊宽面≮2mm 硬质合金Co-Cr-W(STELLITE-6#)和刚玉衬里配合,阀门填料升级为加长型压环填料,对易冲蚀的阀门两侧“凹窝”部位采用机加工+酸洗+焊接304 材质带反爪加固板龟甲网+焊接加厚“S”保温钉+耐磨衬里TA218 的方式有效提高阀门密封性能及耐磨性能。

3 改造效果及经济效益

实施升级改造后,反再卸剂线投用正常,经6个月运行检验无异常泄漏及热点出现,明显改善了重催装置卸剂线管线的耐高温和耐磨性能,有效避免了了因卸剂线泄漏造成的污染问题和非计划停车,有力保证了装置的平稳运行。

本次改造涉及的管线管件等设备投入及施工费用共计55万,为装置避免非计划停车1 次(按失去加工能力24 小时计算),挽回发电损失12万元,用电损失21.33万元,产汽损失67.2万元,产品损失211.3万元,共计挽回损失261.83万元。

4 结语

300万吨/年重催装置卸剂线材质升级为1Cr5Mo,弯头刚玉衬里浇筑,卸剂线阀门使用专利技术高耐磨衬里阀,有效解决了卸剂线管线和阀门冲蚀减薄、泄漏等问题,避免了催化剂泄漏造成环保污染的问题,确保了炼油厂重催装置的长周期安全平稳运行,并对重催装置反再卸剂系统改造提供了宝贵的借鉴案例。