高品位金矿石磨矿分级工艺优化研究与实践

2020-04-22乔英明陈立志

乔英明,陈立志

(辽宁排山楼黄金矿业有限责任公司,辽宁 阜新 123000)

该金矿选矿厂采用全泥氰化-炭浆提金工艺,浸出作业对磨矿细度有着很高要求。金在矿石中大多与脉石呈包裹状态或者连生状态,矿石中的金只有达到充分暴露或单体解离,与浸出溶液中的氰化物和氧充分接触,浸出反应才能顺利进行[1]。选别指标在很大程度上取决于磨矿产物的粒度,通过磨矿作业使金达到单体解离,通过分级作业将磨矿后的合格粒级及时分出[2]。一般来说,全泥氰化工艺要求磨矿细度要达到85%~95%(-200目)[1]。该金矿的精选车间单独对外购矿石进行磨矿分级处理,处理能力为150t/d。由于外购矿石相对品位较高,为保证金属回收率,因此对磨矿细度有着更高要求,需要达到95%(-200 目)以上。但是,随着生产规模扩大、外购矿投入量增加到180t/d 以后,出现球磨机磨矿效率低、旋流器跑粗等问题。因此,对整个磨矿分级流程进行考察分析,制定并应用了新的磨矿分级工艺。

1 磨矿分级工艺

1.1 原流程简介

原矿经一、二号皮带进入一号MQY1530 球磨机,磨矿产品进入一号旋流器组中的THG175 旋流器,溢流进THG138 旋流器,两段沉砂一起进入二号MQY1530 球磨机,磨矿产品再次返回一号旋流器组形成一段闭路。一号旋流器组THG138 旋流器分级溢流产品进入二号旋流器组,两段沉砂一起进入三号MQY1535 球磨机,磨矿产品再次返回二号旋流器组,形成二段闭路,旋流器溢流产品即为最终磨矿分级产品,泵入大选厂预浸槽中,流程如图1。

图1 原磨矿分级工艺流程图

1.2 流程考察与分析

(1)采样方案。①矿量统计。精选车间流程考查取样时间6h,每一小时取样一次。当日白班原矿由粉矿和块矿组成,给矿随机拼配入原矿仓并充分混匀,通过测定皮带带速,皮带截取1m 长矿样,计算得出当班小时处理矿量为7.55t。②采样点布置及时间间隔。二号皮带、一号、二号、三号球磨机排矿,一号、二号旋流器溢流及沉砂布置共8 处取样点。

表1 原流程各取样点指标

取样总时间为6h,各点每隔1h 取样一次,烘干称重计算浓度及-200 目百分含量。

(2)各取样点考察指标。(表1)

(3)生产流程计算。①磨矿分级作业数质量流程如图2。

图2 原磨矿分级数质量流程图

②参数计算。

球磨生产率计算:

q 一号球磨生产率=球磨机的小时给矿量×(球磨机的排矿中-200 目百分含量-球磨机的给矿中-200 百分含量)÷球磨机的有效容积=7.55×(61.51%-23.68%)÷5=0.57t/h·m3。

q 二号球磨生产率=球磨机的小时给矿量×(球磨机的排矿中-200 目百分含量-球磨机的给矿中-200 目百分含量)/球磨机的有效容积=17.85×(38.5%-30.64%)/5=0.29t/h·m3。

Q 三号球磨生产率=球磨机的小时给矿量×(球磨机的排矿中-200 目百分含量-球磨机的给矿中-200 目百分含量)/球磨机的有效容积=14.06×(70.32%-63.24%)/5=0.20t/h·m3。

返砂比计算:

C 二号球磨机返砂比=(旋流器溢流中-200 目百分含量-磨机排矿中-200 目百分含量)÷(磨机排矿中-200 目百分含量-旋流器沉砂中-200 目百分含量)×100%=(80.09%-45.12%)÷(45.12%-30.64%)×100%=241.51%。

C 三号球磨机返砂比=(旋流器溢流中-200 目百分含量-磨机排矿中-200 目百分含量)÷(磨机排矿中-200 目百分含量-旋流器沉砂中-200 目百分含量)×100%=(93.28%-73.73%)÷(73.73%-63.24%)×100%=186.37%。

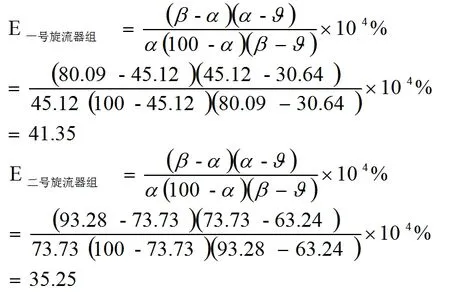

分级效率计算:

其中:

E—分级效率,%;

α=旋流器给矿中-200 目百分含量,%;

β=旋流器溢流中-200 目百分含量,%;

θ=旋流器沉砂中-200 目百分含量,%。

(4)流程分析。在精选厂流程考查过程中得出的三台球磨机的生产率分别为一号球磨机:0.57t/h·m3,二号球磨机:0.29t/h·m3,三号球磨机:0.20t/h·m3,依照正常球磨机生产中的比生产率来推断,此二号、三号两台球磨机的生产率都比较低,也就是球磨机的磨矿效率低[3]。当处理矿量达到180t/d 时,最终磨矿分级产品细度为93.28%,不能满足浸出流程需要。一号球磨机负荷相对较大,而二、三号球磨机处理能力还有一定富余,精选车间处理能力还有一定提高空间。

2 工艺优化与生产实践

2.1 优化后流程简介

原矿自一、二号皮带通过皮带分料器分别给入一号、二号MQY1530 球磨机,一号、二号MQY1530 球磨机磨矿产品通过给矿泵给入一号旋流器组,沉砂分别返回一号、二号球磨机形成一段闭路。一号旋流器组溢流产品进入二号泵池与三号球磨机排矿一同给入二号旋流器组,二号旋流器组沉砂返回三号球磨机,二号旋流器组溢流产品即为最终磨矿分级产品,泵入大选厂预浸槽中。流程如图3。

图3 优化后的磨矿分级工艺流程图

2.2 优化后流程考察与分析

表2 优化后流程各取样点指标

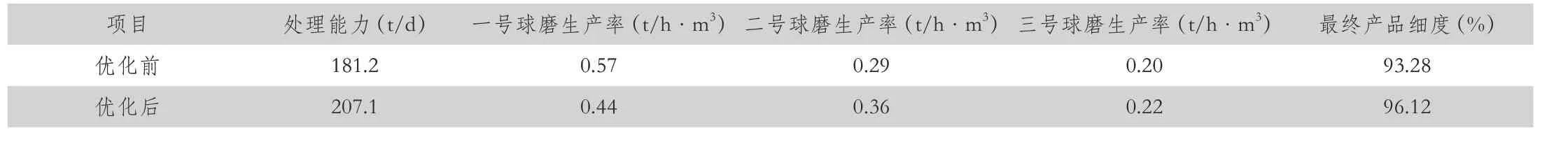

表3 优化前后指标对比

(1)采样方案。①矿量统计。优化后流程考查取样时间6h,每一小时取样一次。当日白班原矿由粉矿和块矿组成,给矿随机拼配入原矿仓并充分混匀,通过测定皮带带速,皮带截取1m长矿样,计算得出当班小时处理矿量为7.55t。一号皮带截取1m 长矿样,计算得出当班小时总处理矿量为8.63t。其中一号球磨给矿量为4.81t/h,二号球磨给矿量3.82t/h。②采样点布置及时间间隔。一号球磨给入原矿,二号球磨机给入原矿、一号、二号、三号球磨机排矿,一号、二号旋流器溢流及沉砂布置共9处取样点。

取样总时间为6h,各点每隔1h 取样一次,烘干称重计算浓度及-200 目百分含量。

(2)各取样点考察指标。

(3)生产流程计算。①磨矿分级作业数质量流程如图4。

图4 优化后磨矿分级数质量流程图

②球磨机生产率计算。

q 一号球磨生产率=球磨机的小时给矿量×(球磨机的排矿中-200 目百分含量-球磨机的给矿中-200 目百分含量)÷球磨机的有效容积=12.12×(59.99%-41.85%)/5=0.44t/h·m3。

q 二号球磨生产率=球磨机的小时给矿量×(球磨机的排矿中-200 目百分含量-球磨机的给矿中-200 目百分含量)/球磨机的有效容积=11.13×(58.70%-42.87%)/5=0.36/h·m3。

Q 三号球磨生产率=球磨机的小时给矿量×(球磨机的排矿中-200 目百分含量-球磨机的给矿中-200 目百分含量)/球磨机的有效容积=11.15×(82.11%-72.12%)/5=0.22t/h·m3。

(4)工艺优化前后对比。(表3)

(5)经济效益。精选车间磨矿分级工艺优化后,在保证最终溢流产品细度的前提下,处理能力由初期150t/d 提高到目前的200t/d。按目前外购矿处理量180t/d、平均品位30g/t、金价400元/g、选冶综合回收率94%、年工作330d 计算,每年可多处理高品位外购矿石9900 吨,增创效益11167.2 万元。

3 结语

球磨机的磨矿效率直接影响磨矿分级处理能力。该金矿精选车间两段两闭路、首段并联磨矿工艺,降低了一段球磨机负荷。在原有球磨机不变的情况下,可以充分利用球磨机磨矿能力,实现精选车间处理能力提高33%,每年可增效益11167.2 万元。通过调整磨矿分级工艺,可提高球磨机处理能力,优化磨矿分级效果,对于其他矿山磨矿分级工艺优化具有一定参考价值。