微细铁尾矿的流变特性和输送阻力研究

2020-04-22陈洪彬英培壮吕宪俊

陈洪彬,英培壮,吕宪俊

(1.鞍山钢铁集团有限公司齐大山选矿厂,辽宁 鞍山 114043;2.鞍钢集团矿业有限公司齐大山分公司,辽宁 鞍山 114043;3.山东科技大学 化学与生物工程学院,山东 青岛 266590)

尾矿已成为现阶段国民经济活动中最主要的工业固体废物,其大量排放会导致严重的环境污染和安全问题[1,2]。另一方面,由于地下开采形成的地面沉降区,不仅使大量土地废弃,而且还存在巨大的潜在安全和生态破坏[3]。因此,合理利用尾矿就成为急需解决的问题。通过合理利用,既可以消除湿尾矿贮存的安全性问题和环境污染,又可以避免新建尾矿库,具有很高的社会和经济效益。

由于尾矿粒径普遍较小,特别是对部分含有大量粘土矿物的微细粒尾矿,存在脱水困难、阻力大等问题[4]。因此,细粒尾矿的高效脱水和低成本,大规模安全处置已成为尾矿处理领域的重要研究课题[5]。在尾矿综合利用技术中,尾矿表层堆存和井下充填是主要的方式之一。无论是地下填充还是地面堆存,都需要通过管道进行运输。因此,本文针对细粒尾矿浓缩后形成的膏体尾矿开展了流变特性研究,计算了尾矿浆管道的输送阻力,并在此基础上提出了一种改进的计算方法。

1 材料和方法

1.1 尾矿特性

采用比重瓶法测定尾矿密度为3.21g/cm3。X射线衍射分析表明,尾矿中主要金属矿物为赤铁矿和菱铁矿,主要矿物为石英,高岭石和方解石。采用激光粒度分析测定了尾矿样品粒度组成,结果见表1。

表1 尾矿粒度组成

从粒度分析结果可知,尾矿样品以-38μm超细颗粒为主,d90约为20μm、d50约为6μm,-2μm含量为25.58%。

1.2 尾矿流变特性分析

尾矿料浆的塌落度和扩展度参照《普通混凝土拌合物性能试验方法》(GBJ80-85)测定方法进行。浆料的剪切速率和剪切应力由流变仪进行测定,并通过对曲线线性部分进行拟合得到尾矿的塑性粘度和屈服应力,计算公式如下。

其中,τ:某一时刻的剪应力Pa;γ:某一时刻的剪切速率,s-1;τ0:屈服应力,Pa;η0:塑性粘度,Pa·s。

2 结果与讨论

2.1 料浆塌落度和扩展度

为了考查不同浓度尾矿浆的流动性差异,实验进行了不同浓度尾矿料浆塌落度和扩展度的测定,结果见图1。

图1 尾矿料浆塌落度和扩展度测定结果

由图1可以看出,尾矿浓度对料浆塌落度和扩展度影响显著,随尾矿浓度的增加,塌落度和扩展度呈逐渐减小的趋势。从塌落度的变化来看,当尾矿浓度由48%增加至55.7%时,随着浓度增加塌落度降低较为缓慢;当尾矿浓度大于55.7%时,随着浓度的增加塌落度急剧减小。同样的,从扩展度的变化来看,当浓度小于55.7%时,随着尾矿浓度的增加,扩展度下降比较明显;当浓度超过55.7%时,扩展度的下降逐渐趋缓。通过对以上实验结果的综合分析认为,纯尾矿料浆塌落度及扩展度的突变临界浓度在55.7%左右。

2.2 料浆粘度和屈服应力

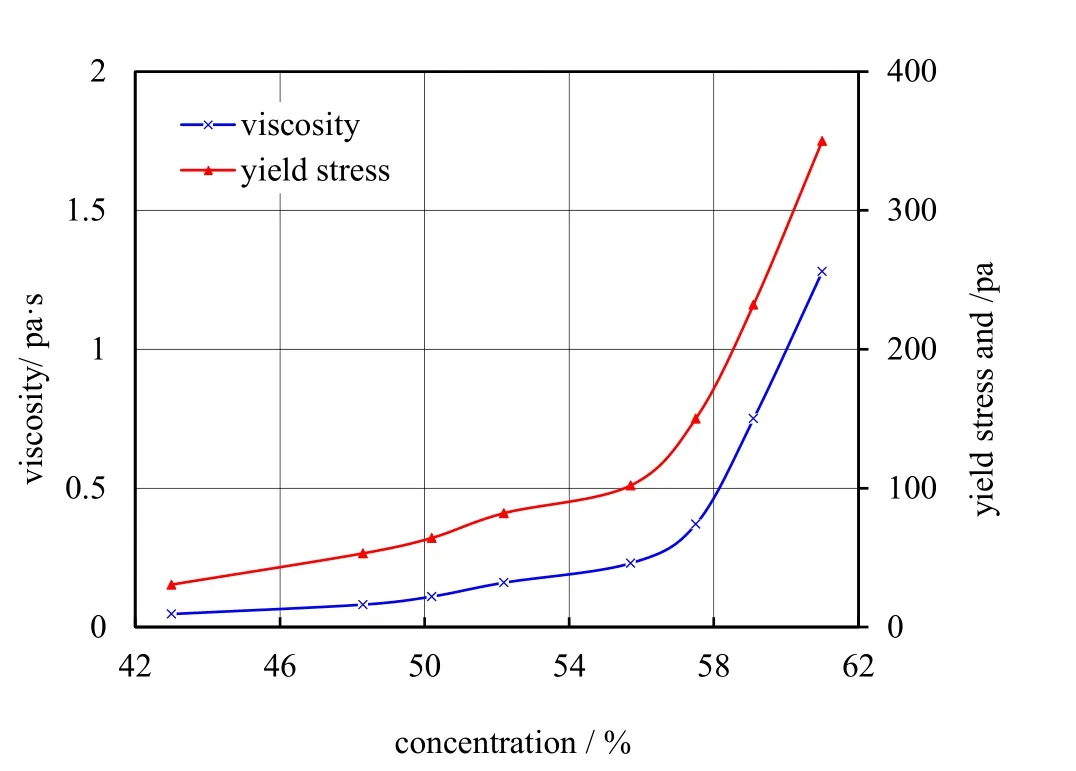

浆料的流变性也可以由屈服应力和粘度表征。本研究通过流变仪测定了不同浓度纯尾矿浆的屈服应力和粘度,结果如图2所示。

图2 不同浓度尾矿料浆的屈服应力及粘度曲线

通过图2可以看出,对于尾矿料浆,在40%~55.7%浓度范围内,随着浓度提高,粘度及屈服应力上升缓慢,当浓度高于55.7%后,粘度及屈服应力出现明显上升,浓度高于57.5%后则出现急剧上升。说明料浆性质突变点在55.7%附近,因此适宜的输送浓度应为56%左右,最高不应该高于57.5%。

2.3 膏体尾矿输送阻力的理论计算与实验校正

2.3.1 管道布置和参数

根据现场过程,选择了输送泵与尾矿排出口之间的一段管道进行研究。在实验中,将压力变送器布置在管道中,以测量沿路径的阻力。输送泵与尾矿排出口之间的高度差为-4.5m,管道的总长度为111.7m。

垂直压差。垂直管道压差按下式计算:

其中:PH——垂直管道压差,Pa;

ρ——矿浆密度,kg/m3;

g ——重力加速度,9.81kg/s2;

H——垂直高度,m。

由于添加不同比例胶固粉的两种混合料浆的密度和浓度相差很小,并且根据前述实验结果可以看出两种混合料浆的流变学特性比较接近,因此后续计算过程采用灰砂比=1:10比例下的混合料浆进行计算。

2.3.2 沿程阻力的计算和校正

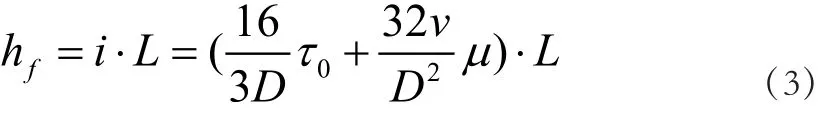

前述研究表明,尾矿料浆在一定范围内可近似地视为宾汉黏塑性体,其管道输送的流变方程可用Bingham方程描述。料浆管道输送的流体阻力损失计算公式为:

式中:hf—输送阻力Pa。

i—单位长度管道沿程阻力损失,Pa/m;

τ0—料浆屈服应力,Pa;

v—料浆流速,m/s;

μ—料浆黏度,Pa·s;

D—管径,m;

L—管道长度,m。

从公式(3)可以看出,膏体料浆的流体阻力损失取决于料浆本身的性质(料浆屈服应力τ0、料浆黏度μ)、料浆流速和管道的直径。在相同输送管径和速度下,料浆的屈服应力和粘度越大,料浆的阻力损失就越大。和方程(2)、(3),可以计算出不同管径下的垂直压差和输送阻力,结果见表2。

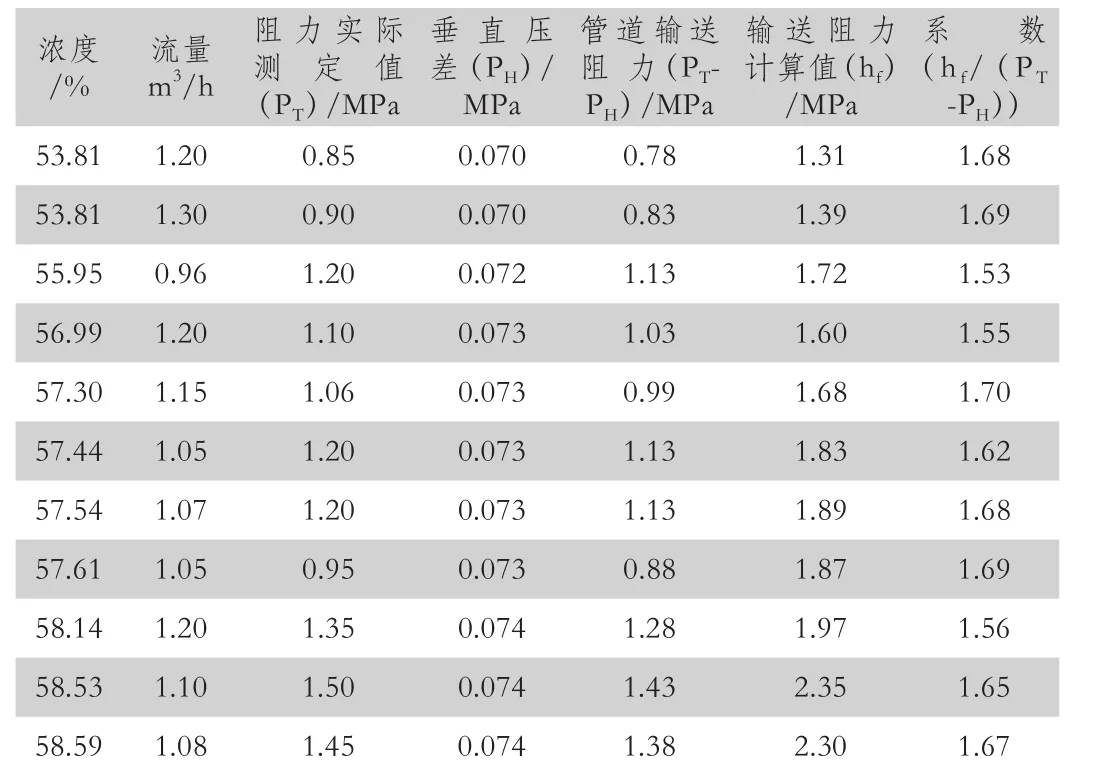

表2 不同浓度的料浆对应的输送阻力

通过计算结果可以看出,水平输送阻力的理论计算值大于实际测定值,分析原因认为是由于本实验中尾矿为细粒级尾矿,当尾矿浓缩后呈典型膏体状,不析水、不偏析,Bingham方程对该类尾矿膏体的计算误差较大。表2的最后一栏是通过理论计算值和实际测量值计算出的校正系数。可以看出,尽管在不同浓度和流速下的校正系数并不完全一致(波动范围为1.52~1.89),但它们主要集中在1.6~1.7之间。平均校正系数为1.63。因此,在实际计算中,可以使用平均校正系数(α=1.63)对理论计算值进行校正。

根据以上分析,可以通过以下公式计算浆液的总输送阻力:

式中:h—料浆输送阻力Pa;

α—计算折算系数。

3 结论

通过某微细铁尾矿流变特性和管道输送阻力的研究,并对Bingham方程进行了修正。研究发现,该微细铁尾矿料浆的临界浓度和适宜的输送浓度分别为55.7%和56%。修正的Bingham方程能够用于现场料浆输送阻力的计算,管道阻力的理论计算值与实际测量值的比值为1.63。