热轧水质问题浅析

2020-04-22徐海卫吴秀鹏魏连启

周 旬,徐海卫,钟 声,刘 朋,于 孟,吴秀鹏,魏连启

(1.首钢京唐钢铁有限公司,河北 唐山 063200;2.中国科学院过程工程研究所,北京 100080)

1 热轧水系统概况

热轧工序正常生产过程需大量用水,水系统波动频繁且十分复杂,对产品质量的稳定和设备的功能精度的维持有明显影响。为系统了解水质的影响,本文详细跟踪、实验和描述热轧水质的系列影响,然后针对性进行控制改善,为稳定高效生产打下基础。

热轧用水从水处理端分类,正常分为浊环水和净环水两部分。

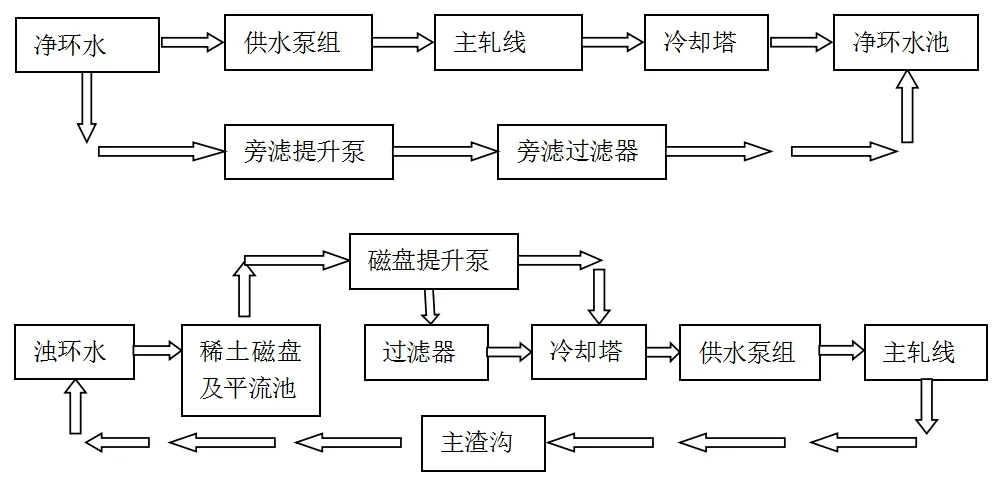

图1 热轧净环水和浊环水的处理流程图

净环水是生产过程中不与钢材产品接触的水,主要用于设备的冷却和润滑,其水质稳定,一般直接回用,形成闭环。浊环水是与钢材和设备直接接触的水,包括层流冷却水,除鳞用水,以及用于带钢冷却和轧辊冷却的水等。由于浊环水和轧辊等设备、钢材、润滑油脂等接触,水质变化大,通常用完排放到水处理工序,处理后,继续做为浊循环补充水,重新回浊环水系统[1]。

2 热轧用水的影响分析

考虑热轧水系统的水质,通常需要考虑一下因素:①PH值:一般酸性水会加速腐蚀(PH<6),中性和碱性水腐蚀很小。②Cl-:可以间接破坏钢材表面的钝化膜,降低钢板本身的耐蚀性。③SO42-:和Cl-方式基本一致,存在一定程度腐蚀。④溶解氧:浓度增加对钢材高温下的腐蚀十分明显。⑤悬浮物:一般只会堵塞,隔绝钢材和空气的接触,本质上不加剧腐蚀。净环水的主要污染物一般有:Cl-、SO42-和溶解氧等。

2.1 酸根离子的影响

针对工业用水,海水淡化水等不同来源的水,碳钢的腐蚀行为差距明显。碳钢在纯净水中放置,表面仅有少量的腐蚀斑点。不同质量浓度SO42-溶液中的腐蚀速率不一样,在高纯水中碳钢的腐蚀速率很低[2-4];随着SO42-浓度增加,碳钢腐蚀明显加快,SO4

2-浓度为50μg/L时就对碳钢腐蚀具有明显的加速作用;当SO4

2-质量浓度达到200μg/L时,就已经有很明显的缓蚀效果。碳钢在Cl-中存在腐蚀,Cl-离子半径很小,腐蚀性极强,溶液导电性增加,铁失去电子,优先形成点腐蚀,当溶液中存在高浓度、高导电的FeCl2时,pH值下降,加剧腐蚀。Cl-浓度小于100μg/L时,碳钢表面仅有少量锈斑;正常水中Cl-含量约500μg/L,此时,有轻微的腐蚀,碳钢表面会逐渐受到轻微腐蚀,但是腐蚀速率很低,程度很浅。钢在Cl-中的化学反应和物理反应很复杂,Cl-优先会和铁氧化物生成α-FeOOH,γ-FeOOH等,此类羟基化合物疏松多孔,对基体不具备保护能力,关键是疏松多孔后。酸性水更容易侵蚀基体,增加腐蚀的严重程度。

图2 各钢铁企业层冷段腐蚀程度对比图

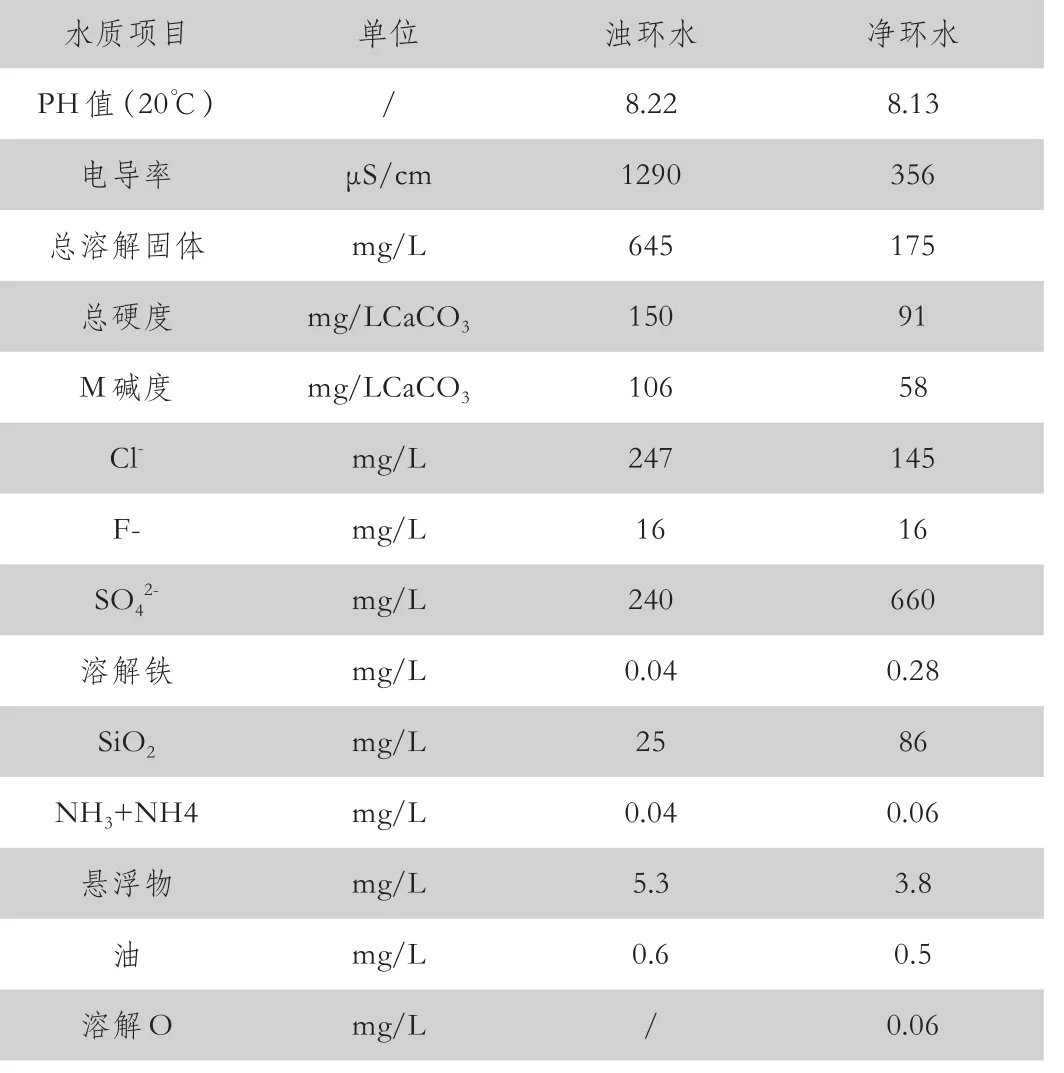

如图2所示,因为公司在海边,大量使用淡化海水,如表1所示,使用海水淡化的浊环水中的Cl-常年维持在150μg/L~250μg/L,设备腐蚀严重。而梅钢,宝钢身处内陆的钢材,因为使用水中Cl-浓度小,设备腐蚀相对轻微的多。腐蚀及其严重。公司制定了指标,为抑制对带钢表面质量的影响,要求浊环水中Cl-浓度标准小于500μg/L。

表1 热轧工序水质实测表

浊环水的污染物包括轧辊氧化剥落的产物,润滑油脂,粉碎的带钢的氧化铁皮等,这些产物被冲进水中,经过污水系统简单处理回用。

2.2 pH值的影响分析

浊环水的pH值大小对钢材表面的影响是必然的,酸性溶液容易导致Fe基化合物的电化学反应过程,pH值的大小直接可以影响氧化反应的过程,进一步影响氧化层的结构和厚度。

水中的pH值的减小,阴极过程比如那是氢离子的还原过程,pH值越小,其还原过程的驱动力就越大。pH值很小,热态钢板在酸性水内,腐蚀速度越大,这是因为在酸性溶液内,铁的腐蚀主要是由H+充当去极化剂引起的。Cl-浓度增加,则Cl-在与OH-的竞争中取得优势,Cl-破坏了OH-对电极表面的保护,腐蚀进一步加剧。通常,现场的pH值指标定在7.5~8.8范围内,保持中性或者中性偏碱的水质中,可有效抑制钢材的化学反应。

2.3 溶解氧的影响分析

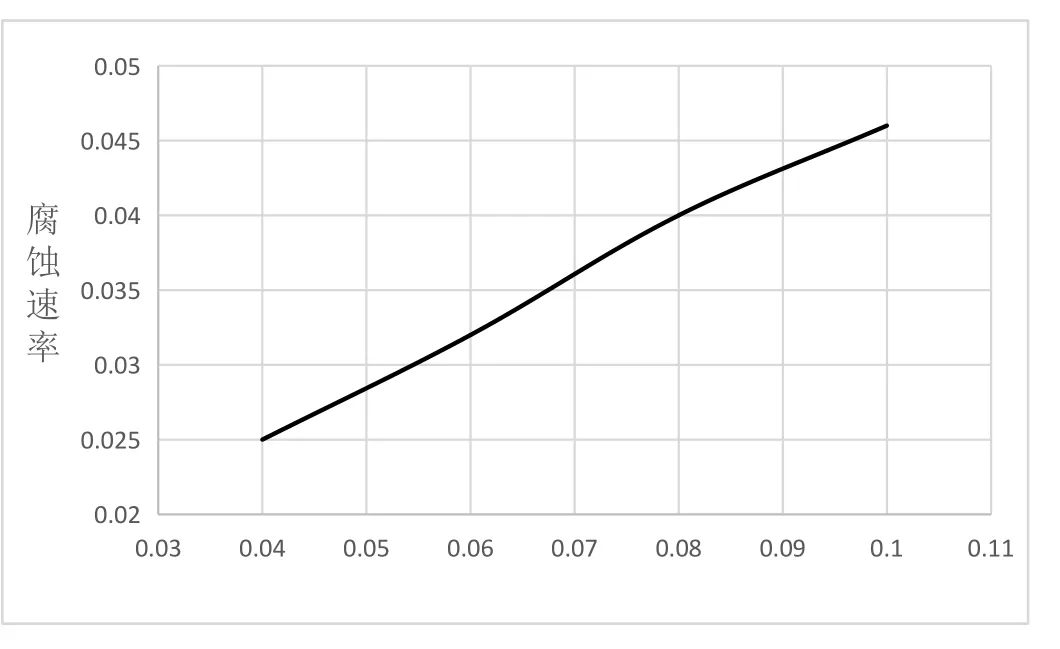

如图3所示,溶解氧浓度不容是,腐蚀速率有明显变化。当溶解氧为0.10mg/L时,腐蚀速率0.045mm/a,当溶解氧为0.05mg/L时,腐蚀速率降至0.028mm/a,无明显局部腐蚀。可见现场严格控制溶解氧含量能够有效控制腐蚀。目前大部分钢铁企业不关注溶解氧,这在后期需要进一步推进。

2.4 悬浮物的影响分析

悬浮物包括两个部分,一部分是油污,另一部分是钢板和钢铁产品表面氧化磨碎的产物。

图3 腐蚀速率和水中溶解氧含量的关系

油污在热轧高温时,在带钢表面呈现沸腾态,这种沸腾态影响水的聚集和扩散。很容易影响带钢的冷却均匀性。当带钢表面温度不均匀时,会印象轧辊的温度均匀性,最终导致轧辊氧化程度不一,局部薄局部厚,先后剥落不一致,形成带钢表面严重的色差缺陷。

热轧过程,粗轧、精轧和卷取工序的平辊和立辊都需要润滑,保证减小轧制负荷,提高产品质量,节省电能,减少磨损。润滑油的存在依然是导致水冷却不均匀,最终和带钢一样,使得轧辊表面氧化程度严重不同,最终导致局部的剥落,在带钢表面形成不规则的深浅不一的无规律压入[5,6]。如果粗轧和精轧前机架出现氧化膜的剥落,形成的氧化铁皮缺陷,在后机架被碾碎后压入,形成典型的轧辊系氧化铁皮。将悬浮物控制在8mg/L以下可以有效控制产品质量和设备运行。

3 结论

临海钢铁企业热轧设备腐蚀较为严重,主要是Cl,PH值和溶解O的影响,将热轧使用水质中的Cl-浓度控制在250mg/L以下,将PH值控制在7.5~8.3,溶解氧控制在0.10mg/L以下,将悬浮物控制小于8mg/L,可以控制淡化海水和工业水对设备的腐蚀和对产品质量的影响。