斜面零件加工优化研究

2020-04-22彭小彦刘国栋

彭小彦,刘国栋,彭 湘

(江南工业集团有限公司,湖南 湘潭 411207)

1 项目实施过程与解决的主要问题

1.1 零件加工的主要难点

这种零件属于薄壁零件,众所周知,作为加工零件中的老大难,由于工件壁薄,由工件、刀具和夹具组成的切削系统刚性较差,切削加工过程中易产生切削振动,在切削力,特别是径向切削力的作用下,容易产生振动和变形,影响工件的尺寸精度、形状、位置精度和表面粗糙度.加工过程中,切削热也会引起工件热变性,使工件尺寸难于控制[1]。

1.2 项目实现的主要目标

解决生产效率瓶颈的问题,提升了产品质量,减少了设备占用率,满足了生产进度需求,同时为别的产品生产进度需求打下了基础。

2 技术方案的确定

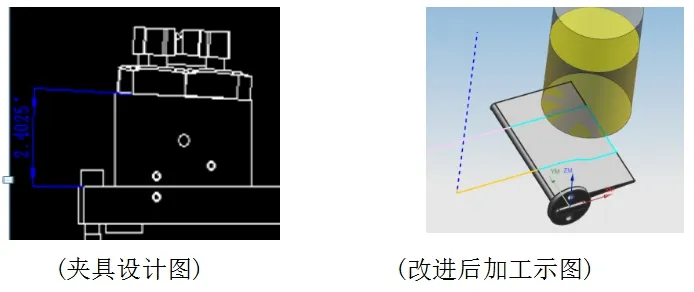

这种零件主要以两个互成4.8°斜面组成,现在的加工方法是通过Ø4R2球头铣刀仿形加工,为了保证表面质量3.2,刀具轨迹间距为0.2mm,加工效率极低。先通过设计专用的铣斜面夹具,如下图1所示:产品定位夹紧后使产品斜面垂直机床主轴,使用面铣刀一刀可完成斜面加工[2]。

图1 用大直径面铣刀替代小直径球头铣刀,两刀可完成斜面加工

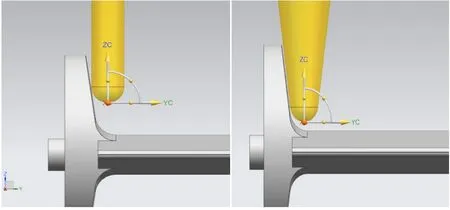

图2 AKD9舵翼凸台为斜面与R2.5构成,通过设计制作专用锥形球铣刀,三刀可完成斜面与圆弧的加工,大大提高加工效率。

图2 舵翼凸台为斜面与R2.5结构

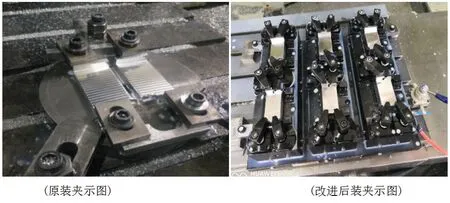

气动装置夹紧拟采用多工位气动夹具,多件夹紧,一个动作夹紧一组待加工工件。这种夹具其设计紧凑,安放的工件密度大,装夹一次能加工多个产品,在数控机床上使用,能减少换刀次数及空行程距离,从而缩短单件产品加工时间,提高生产效率。设计这类夹具的关键要解决多件同时夹紧的间隙补偿和消除问题,以及气动夹紧力的自锁问题。同时在零件夹紧过程中,由于气动夹具的特点,零件加工时干涉小,可以在原工艺基础上合并工序,减少工件装夹次数,能更好保证零件尺寸精度及形位公差,提高加工效率。减少人工劳动强度,大大提高效率。

图3 气动装置夹具改装过程

3 项目实施过程

在试制加工过程中,由于工件属于薄壁零件,采用了D80的面铣刀加工时,在加工过程中,在工件最薄的地方出现了振刀,导致产品出现振纹,影响产品表面质量.项目组成员针对此问题展开了讨论,分析如下:

薄壁零件在进行精加工时,需要充分的考虑装夹、走刀、工艺参数对零件内部应力的影响以及切削时切削力、切削热对零件结构的影响,控制变形,避免引起变形,造成零件精度及表面质量破坏.需选择更加合理的刀具。

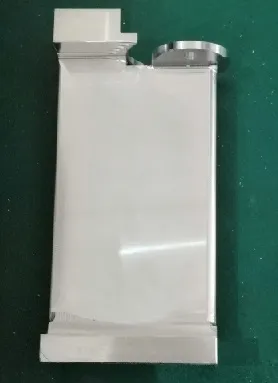

目前D80的面铣刀上采用的是普通的硬质铝合金铣刀片,这种铣刀片由于刀尖不锋利,在加工过程中增大了切削变形和摩擦力,造成了工件表面质量缺陷。如图4所示。

图4 薄壁零件精加工

聚晶金刚石(PCD)刀具:PCD是高温超高压条件下通过钴等金属结合剂将金刚石微粉聚集烧结合成的多晶体材料,又称烧结金刚石。聚晶金刚石刀具整体烧结成铣刀,用于铣削加工,PCD晶粒呈无序排列状态,属各向同性,硬度均匀,刀具具有高硬度、高导热性、低热胀系数、高弹性模具和低摩擦系数,刀刃非常的锋利,它的断裂强度高,切削刃钝圆半径值可以磨的很小,不易断裂,能长期保持切削刃的锋利程度;金刚石的热膨胀系数小,热变性小。所以针对金刚石刀具的这些优点,通过协商,我们采用了金刚石PCD刀片,在加工过程中没有出现振刀现象,工件的表面质量得到了大幅度提升,通过验证粗糙度值达到了1。

图5 聚晶金刚石(PCD)刀具加工

4 经济效率

先进的加工方法、高效的夹具和刀具是数控加工提高效率的三大法宝此,根据这种零件的特点,恰好的利用“三大法宝“在产品生产过程中能够大大的缩短加工时间,有效地提高了3倍的生产效率,同时也提升了产品质量。

5 结语

针对工厂以后大批量的、小批量生产的同种类型的零件,此次的斜面零件加工优化研究可以逐步推广。